Известны системы числового программного управления металлорежущими станками, нанример фрезерными, для нарезания зубьев протяжек, в которых на входы узла совпадения подается информация неизменяемой части программы от программного узла и кодового датчика поломсения с исполнительным органом через узел управления. Известны также бескопирные системы управления токарными станками, основнымн узлами которых являются счетно-решающие датчики для продольной и поперечной подач, каждый из которых совмещает функции узла программы и узла обратной связи. Известные системы имеют возможность повторять заданный цикл обработки при нарезании каждого последующего зуба, общее число зубьев при этом задается суммарной длиной обработки с использованием специального датчика или тумблерной панели. Системы позволяют нарезать зубья с неременным щагом и сохранять ностоянной глубину впадины на конических частях протяжки. С помощью известных систем нельзя обрабатывать круглые протяжки с неременным щагом вида:

но сократить объем программы, не накладывая при этом ограпичений на ностроение цикла обработки. Это достигается тем, что в систему встроен дополнительный узел нрограммы для ввода изменяемой части нрограммы в неизменяемую, соединенный с узлом совпадения и узлом управления. Кроме того, узел программы может быть выполнен в внде тумблерной панеди с щаговыми искателями и реле времени, соеднненнымн с тумблерным узлом неизменяемой части программы, приче.м контактные пластины каждого из указанных щаговых искателей скоммутированы в требуемой носледовательностн отработки элементов изменяемой частн нрограммы, а реле времени соединено с дополнительным приводом перемещения щеток кодового датчика ноложения, осуществляющим перемещение на величину изменяющейся части программы.

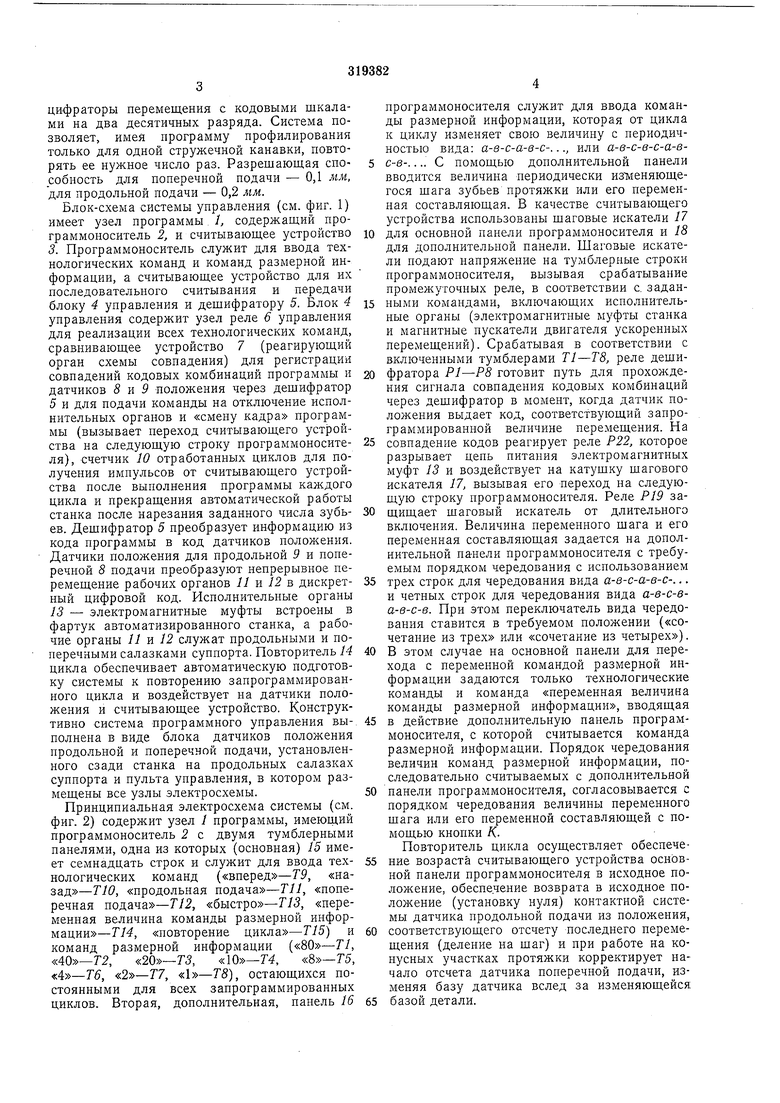

Па фиг. 1 представлена блок-схема описываемой системы; на фнг. 2 - прннцнпиальная электрическая схема.

Тин системы - позиционная, релейно-контактная, дискретная с обратной связью, основанная на принципе совпадения.

Программа задается при помощи тумблерной (щтеккерной) панели. Система счисления узла программы - двоично-десятичная. Датчики положения для продольной и поцифраторы перемещения с кодовыми шкалами на два десятичных разряда. Система позволяет, имея программу профилирования только для одной стружечной канавки, повторять ее нужное число раз. Разрешающая способность для поперечной подачи - 0,1 мм, для продольной подачи - 0,2 мм.

Блок-схема системы управления (см. фиг. 1) имеет узел программы, /, содержащий программоноситель 2, и считывающее устройство 3. Программоноситель служит для ввода технологических команд и команд размерной информации, а считывающее устройство для их последовательного считывания и передачи блоку 4 управления и дещифратору 5. Блок 4 управления содержит узел реле 6 управления для реализации всех технологических команд, сравнивающее устройство 7 (реагирующий орган схемы совпадения) для регистрации совпадений кодовых комбинаций программы и датчиков S и 5 положения через дешифратор 5 и для подачи команды на отключение исполнительных органов и «смену кадра программы (вызывает переход считывающего устройства на следуюшую строку программоносителя), счетчик 10 отработанных циклов для получения импульсов от считывающего устройства после выполнения программы каждого цикла и прекращения автоматической работы станка после нарезания заданного числа зубьев. Дешифратор 5 преобразует информацию из кода программы в код датчиков положения. Датчики положения для продольной 9 и поперечной 8 подачи преобразуют непрерывное перемещение рабочих органов 11 12 в дискретный цифровой код. Исполнительные органы 13 - электромагнитные муфты встроены в фартук автоматизированного станка, а рабочие органы 11 и 12 служат продольными и поперечными салазками суппорта. Повторитель 14 цикла обеспечивает автоматическую подготовку системы к повторению запрограммированного цикла и воздействует на датчики положения и считывающее устройство. Конструктивно система программного управления выполнена в виде блока датчиков положения продольной и поперечной подачи, установленного сзади станка на продольных салазках суппорта и пульта управления, в котором размещены все узлы электросхемы.

Принципиальная электросхема системы (см. фиг. 2) содержит узел / программы, имеющий программоноситель 2 с двумя тумблерными панелями, одна из которых (основная) 15 имеет семнадцать строк и служит для ввода технологических команд («вперед -Т9, «назад -Т10, «продольная подача -Т11, «поперечная подача -Т12, «быстро -Т13, «переменная величина команды размерной информации -Т14, «повторение цикла -Т15) и команд размерной информации (, , , , , , , ), остающихся постоянными для всех запрограммированных циклов. Вторая, дополнительная, панель 16

программоносителя служит для ввода команды размерной информации, которая от цикла к циклу изменяет свою величину с периодичностью вида: а-8-с-а-в-с-..., или а-в-с-в-с-а-вс-в-.... С помощью дополнительной панели вводится величина периодически изгоняющегося шага зубьев протяжки или его переменная составляющая. В качестве считывающего устройства использованы шаговые искатели 17

для основной панели программоносителя и /8 для дополнительной панели. Шаговые искатели подают напряжение на тумблерные строки программоносителя, вызывая срабатывание промежуточных реле, в соответствии а заданными командами, включающих исполнительные органы (электромагнитные муфты станка и магнитные пускатели двигателя ускоренных перемещений). Срабатывая в соответствии с включенными тумблерами Т1-Т8, реле дешифратора Р1-Р8 готовит путь для прохождения сигнала совпадения кодовых комбинаций через дешифратор в момент, когда датчик положения выдает код, соответствующий запрограммированной величине перемещения. Па

совпадение кодов реагирует реле Р22, которое разрывает цепь питания электромагнитных муфт 13 и воздействует на катущку шагового искателя 17, вызывая его переход на следующую строку программоносителя. Реле Р19 защищает шаговый искатель от длительного включения. Величина переменного шага и его переменная составляющая задается на дополнительной панели программоносителя с требуемым порядком чередования с использованием

трех строк для чередования вида а-в-с-а-в-с-... и четных строк для чередования вида а-в-с-ва-в-с-в. При этом переключатель вида чередования ставится в требуемом положении («сочетание из трех или «сочетание из четырех).

В этом случае на основной панели для перехода с переменной командой размерной информации задаются только технологические команды и команда «переменная величина команды размерной информации, вводящая

в действие дополнительную панель программоносителя, с которой считывается команда размерной информации. Порядок чередования величин команд размерной информации, последовательно считываемых с дополнительной

панели программоносителя, согласовывается с порядком чередования величины переменного щага или его переменной составляющей с помощью кнопки /С. Повторитель цикла осуществляет обеспечение возраста считывающего устройства основной панели программоносителя в исходное положение, обеспечение возврата в исходное положение (установку нуля) контактной системы датчика продольной подачи из положения,

соответствующего отсчету последнего перемещения (деление на шаг) и при работе на конусных участках протяжки корректирует начало отсчета датчика поперечной подачи, изменяя базу датчика вслед за изменяющейся:

После обработки всех запрограммированных переходов цикла шаговый искатель 17 переходит на следующую строку программы с командой «повторение цикла. По этой команде срабатывает реле Р14, вызывающего самоход шa oвoгo искателя 17 до последней позиции, в которой он останавливается срабатывающим реле Р15. Реле Р15 включает двигатель 19 и переключает электромагнитные муфты 20 и 21 датчика продольной подачи, а через промежуточное реле Р18 включает двигатель 22 и переключает электромагнитные муфты 23 и 24 датчика поперечной подачи. Реле Р15 также вызывает срабатывание реле Р20, которое дает начало отсчета времени муфты 24, реле Р20, кроме того, блокирует начало работы станка до заверщения подготовки датчиков к началу следующего цикла. При достижении контактной системой датчика продольной подачи нулевого положения срабатывает реле Р22, которое переводит шаговый искатель 17 в первую позицию. Далее цикл повторяется. Пуск и автоматический останов системы осуществляет реле Р17.

Предмет изобретения

1. Система числового программного управления металлорежущими станками, в которой

на входы узла совпадения подается информация неизменяемой части программы от программного узла и кодового датчика положения исполнительного органа, а выход соединен с исполнительным органом через узел управления, отличающаяся тем, что, с целью сокращения объема программы, в нее встроен дополнительный узел программы для ввода изменяемой части программы в неизменяемую, соединенный с узлом совпадения и узлом управления.

2.Система по п. 1, отличающаяся тем, что дополнительный узел программы выполнен в

виде тумблерной панели с щаговыми искателями и реле времени, соединенными с тумблерным узлом неизменяемой части программы, причем контактные пластины каждого из указанных шаговых искателей скоммутированы в требуемой последовательности отработки элементов изменяемой части программы.

3.Система по п. 2, отличающаяся тем, что реле времени соединено с дополнительным

приводом перемещения щеток кодового датчика положения, осуществляющим перемещение на величину изменяющейся части программы.

ff т Р}2

.Л . /J

1 Г1

V-V-l-W-,

л 4 ,

j..-j..j

fljs.2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ПОСТРОЧНОГО (ПОСЛЕДОВАТЕЛЬНОГО) ВВОДА ПРОГРАММЫ, ЗАПИСАННОЙ НА ПЕРФОЛЕНТЕ | 1969 |

|

SU240068A1 |

| Способ моделирования для определения надежности систем массового обслуживания | 1962 |

|

SU151887A1 |

| СИСТЕМА ПОЗИЦИОННОГО ПРОГРАММНОГО УПРАВЛЕНИЯСТАНКАМИ | 1971 |

|

SU319926A1 |

| ГИДРАВЛИЧЕСКАЯ ПОЗИЦИОННАЯ СИСТЕМА ПРОГРАММНОГО УПРАВЛЕНИЯ | 1967 |

|

SU204409A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РОТОРНЫМ ЭКСКАВАТОРОМ С НЕВЫДВИЖНОЙ СТРЕЛОЙ | 1966 |

|

SU214641A1 |

| Обучающая машина | 1983 |

|

SU1169002A1 |

| СПОСОБ ОСТАНОВКИ РАБОЧИХ ОРГАНОВ СТАНКОВ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 1968 |

|

SU207638A1 |

| ГИДРОПАНЕЛЬ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 1971 |

|

SU305460A1 |

| ПРОГРАММНЫЙ БЛОК ДЛЯ ПОЗИЦИОННЫХ СИСТЕМ ПРОГРАММНОГО УПРАВЛЕНИЯ | 1973 |

|

SU408274A1 |

| УСТРОЙСТВО ИНДИВИДУАЛЬНОГО ОТБОРА ИГЛ для КРУГЛОТРИКОТАЖНЫХ МАШИН | 1973 |

|

SU403791A1 |

Авторы

Даты

1971-01-01—Публикация