Известны автоматические многошпиндельные станки для одновременной двухсторонней обработки отверстий.

Описываемый станок позволяет проводить двухстороннее зенкование фасок в отверстиях крупногабаритных деталей типа л елезнодорожных рельсов с учетом возможных горизонтальных искривлений их концов. Это достигается тем, что головки станка выполнены самоустанавливающимися в горизонтальной плоскости посредством размещенных на них упоров, взаимодействующих с обрабатываемой деталью, и расположены с возможностью поворота вокруг вертикальных осей на двух кронштейнах. Эти кронштейны связаны с одной стороны двумя серьгами с гидроцилиндром подъема и установки шпиндельных головок в рабочее положение, а с другой стороны- шарнирно с качающейся плитой, установленной на основании станка на щарнирных стойках И удерживаемой прун инными упорами в среднем относительно продольной оси станка положении. Кроме того, шпиндельные головки могут быть снабжены качающимися оправками для закрепления зенкеров, приводимыми во вращение шарнирами Гука.

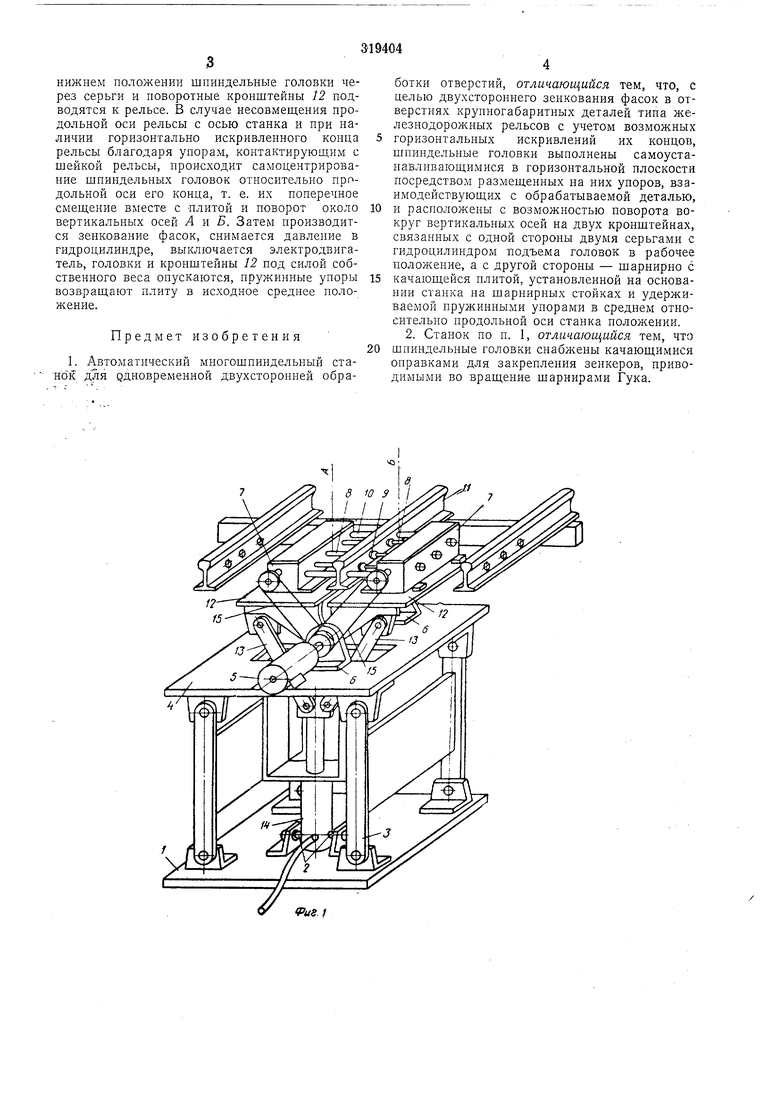

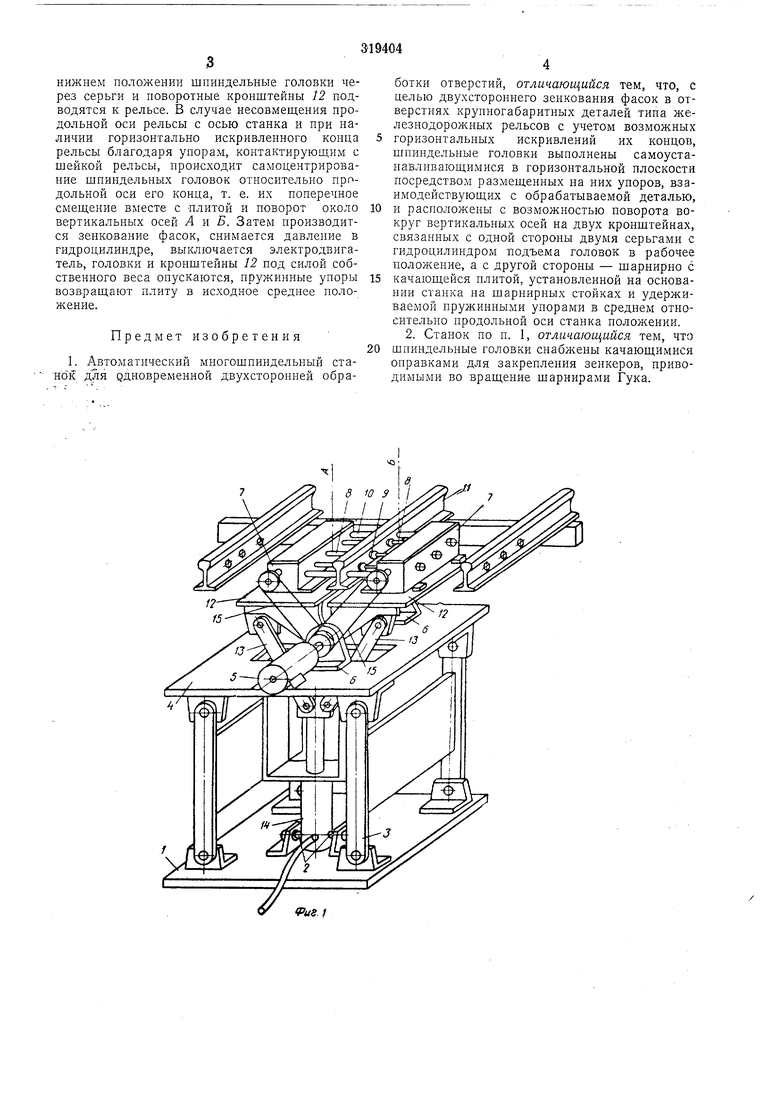

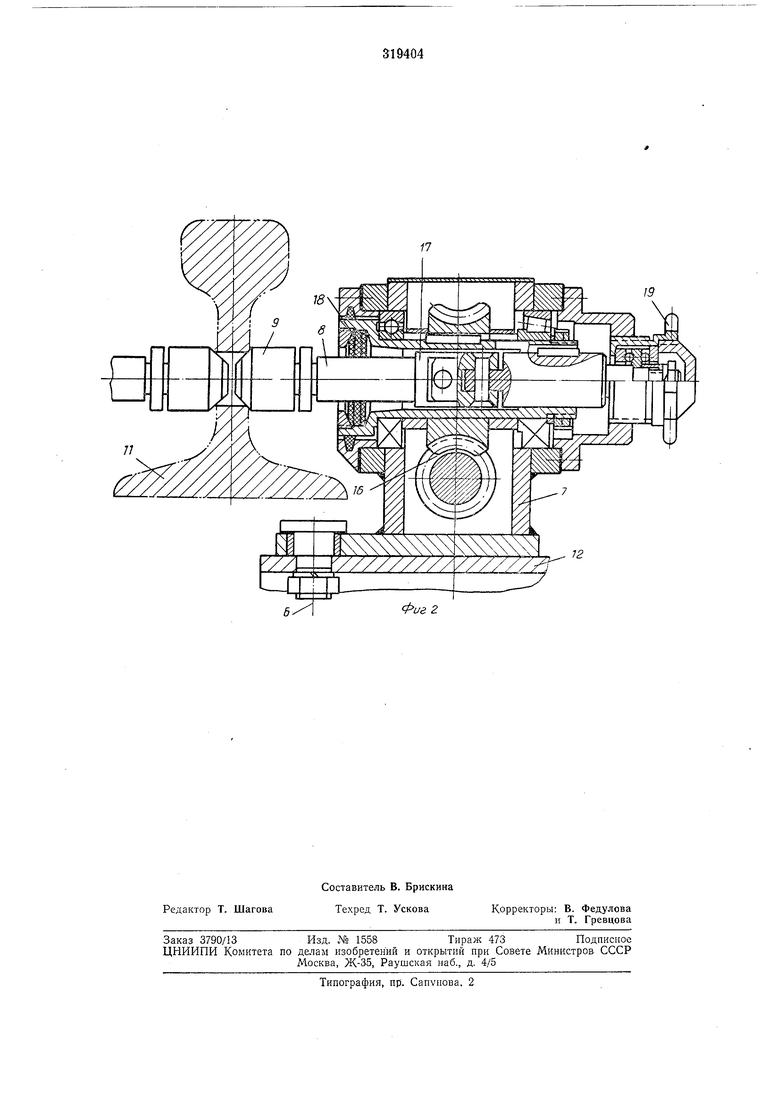

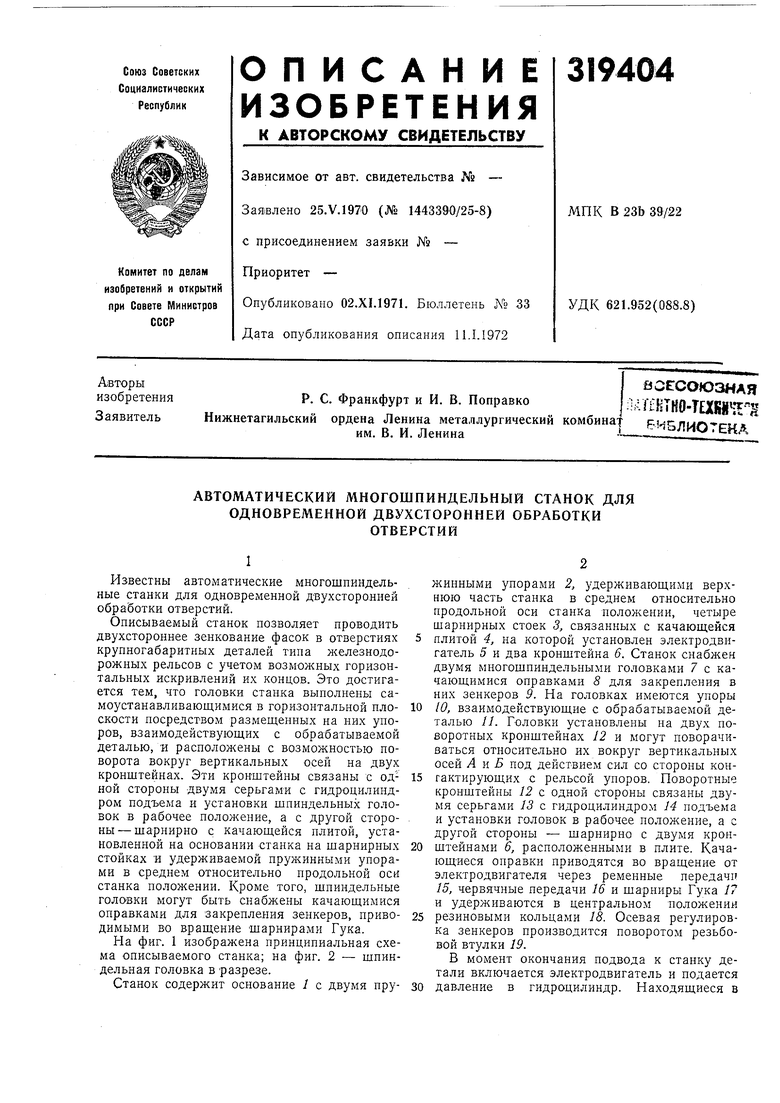

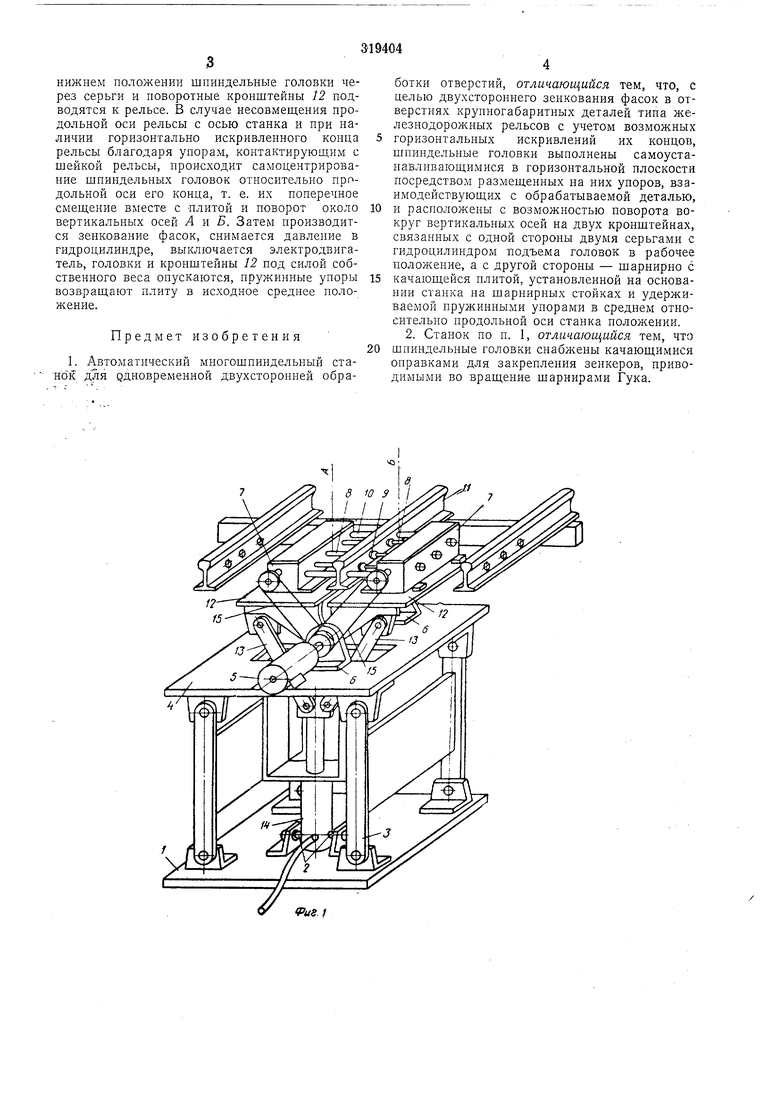

На фиг. 1 изображена принципиальная схема описываемого станка; на фиг. 2 - шпиндельная головка в разрезе. Станок содержит основание / с двумя пружинными упорами 2, удерживающими верхнюю часть станка в среднем относительно продольной оси станка положении, четыре шарнирных стоек 3, связанных с качающейся

плитой 4, на которой установлен электродвигатель 5 и два кронштейна 6. Станок снабжен двумя многошпиндельными головками 7 с качающимися оправками 8 для закрепления в них зенкеров 9. На головках имеются упоры

10, взаимодействуюшие с обрабатываемой деталью //. Головки установлены на двух поворотных кронштейнах 12 и могут поворачиваться относительно их вокруг вертикальных осей А и Б под действием сил со стороны конгактируюших с рельсой упоров. Поворотные кронштейны 12 с одной стороны связаны двумя серьгами 13 с гидроцилиндром 14 подъема и установки головок в рабочее положение, а с другой стороны - шарнирно с двумя кронштейнами 6, расположенными в плите. Качаюшиеся оправки приводятся во вращение от электродвигателя через ременные передачи 15, червячные передачи 16 и шарниры Гуна 17 и удерживаются в центральном положении

резиновыми кольцами 18. Осевая регулировка зенкеров производится поворотом резьбовой втулки 19. нижнем положении шпиндельные головки через серьги и поворотные кронштейны 12 подводятся к рельсе. В случае несовмеш;ения продольной оси рельсы с осью станка и при наличии горизонтально искривленного конца рельсы благодаря упорам, контактируюш.им с шейкой рельсы, происходит самоцентрирование шпиндельных головок относительно продольной оси его конца, т. е. их поперечное смещение вместе с плитой и поворот около вертикальных осей А и Б. Затем производится зенкование фасок, снимается давление в гидроцилиндре, выключается электродвигатель, головки и кронштейны 12 под силой собственного веса опускаются, пружинные упоры возвраш,ают плиту в исходное среднее положение. Предмет изобретения 1. Автоматический многошпиндельпый станок для одновременной двухсторонней обработки отверстий, отличающийся, тем, что, с целью двухстороннего зенкования фасок в отверстиях крупногабаритных деталей типа железнодорожных рельсов с учетом возможных горизонтальных искривлений их концов, шпиндельные головки выполнены самоустанавливающимися в горизонтальной плоскости посредством размещенных на них упоров, взаимодействующих с обрабатываемой деталью, и расположены с возможностью поворота вокруг вертикальных осей на двух кронштейнах, связанных с одной стороны двумя серьгами с гидроцилиндром подъема головок в рабочее положение, а с другой стороны - шарнирно с качающейся плитой, установленной на основании станка на шарнирных стойках и удерживаемой пружинными упорами в среднем относительно продольной оси станка положении. 2. Станок по п. 1, отличающийся тем, что шпиндельные головки снабжены качающимися оправками для закрепления зенкеров, приводимыми во вращение шарнирами Гука.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сверления,зенкования фасок и нарезания резьбы | 1984 |

|

SU1166966A1 |

| Многоинструментальный двусторонний агрегатный станок | 1986 |

|

SU1386415A1 |

| Многооперационный станок с автоматической сменой инструмента | 1983 |

|

SU1133799A1 |

| Вертикальный многошпиндельный станок | 1983 |

|

SU1135615A1 |

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| Многопозиционный станок | 1983 |

|

SU1146177A1 |

| Агрегатный сверлильный станок | 1977 |

|

SU660811A1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| А. А. Подгорный, Д. И. Степанов, Л. Я. Юсим и Л. А. Бенин | 1972 |

|

SU323195A1 |

| Устройство для обработки отверстий | 1989 |

|

SU1726158A1 |

У tPuS I

Даты

1971-01-01—Публикация