Изобретение относится к станкостроению, в частности к нарезанию резьбы резцом на радиально-сверлильных и вертикально-сверлильных станках.

Известны устройства для нарезания резьбы резцом на сверлильных станках с механизмами для осевого перемещения, вращения шпинделя и радиальной нодачн инструмента. Однако указанные устройства сложны и неудобны в эксплуатации.

Целью изобретения является упрощение конструкции. Это достигается тем, что механизм выполнен в виде водила, соединенного со шпинделем станка и установленного двумя регулируемыми по положению упорами, закрепленными на шпинделе головки, а механизм подачи инструмента представляет собой храповую передачу.

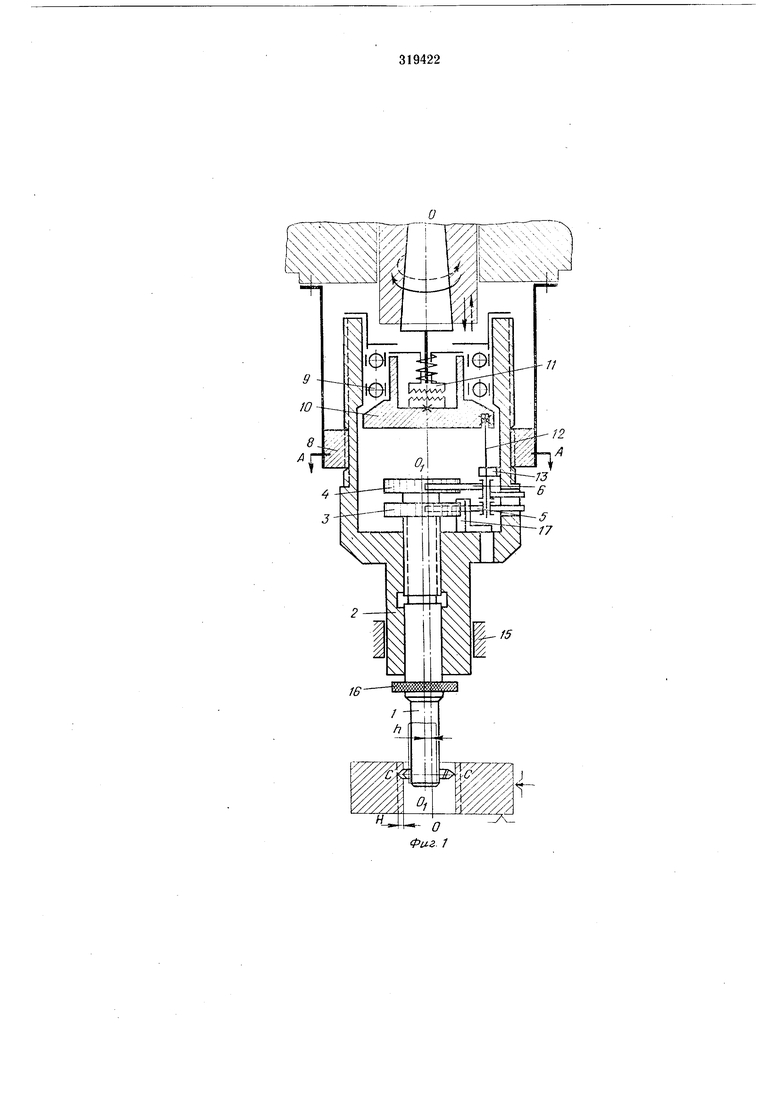

На фиг. 1 изображена кинематическая схема предлагаемой головки; на фиг. 2 - разрез по Л-Л на фнг. 1.

Оправка /, несущая резец, установлена в шпинделе 2 с некоторым эксцентриситетом h OiOi - ось вращения шпинделя. Оправка в шпинделе установлена на резьбе с шагом, равным шагу- нарезаемой резьбы. В верхней части оправки установлены два храповых колеса: колесо 5 - отскока; колесо 4 - подачи, имеющих противоположное направление зубьев. В зацеплении с храповыми колесами 3

и 4 находятся собачки 5 и б. При этом часть участка храпового колеса 3 отскока закрыта заслонкой 7. Концы собачек 5 и 6 через окно в шпинделе выступают наружу. На наружном

диаметре шпинделя нарезана резьба, с помощью которой шпиндель вворачивается в корпус 5 устройства. Последний крепится к корпусу шпинделя станка. Резьба, выпOv нeннaя на шпинделе устройства и в корпусе, является

копирной парой, обеспечивающей осевую подачу резца на один оборот. В щпинделе на подшипниках 9 установлено водило 10, которое через муфту // получает вращение от шпинделя станка. В водиле л естко закреплен ведущий палец 12, являющийся осью, на которой закреплены собачки 5 и 6. Е шпинделе имеются два унора, ограничивающие перемещение ведущего пальца, неподвижный унор 13 и регулируемый 14. Для создания большей жесткости шпиндель может быть установлен в нанравляющей втулке 15.

Перед началом резьбонарезания отверстие детали устанавливается соосно с осью ОО вращения шпинделя устройства. Оправка с помощью рифленой шайбы 16 устанавливается так, что резец вершиной находится на внутреннем диаметре отверстия в точке С. Для поворота оправки собачки 5 и 6 выводятся из зацепления с храновыми колесами 3 и 4 путем воздейверстия в шпинделе. Затем резец выводится из отверстия и включается привод станка. От шпинделя станка крутящий момент через муфту передается водилу и закрепленному в нем ведущему пальцу. Последний свободно перемещается относительно шпинделя устройства до момента соприкосновения с упором 14. Водило и шпиндель образуют единую вращающуюся систему, обеспечивающую осевое перемещение инструмента. При перемещении пальца относительно шпинделя с помощью собачки 6, воздействующей на колесо 4, последний поворачивает на некоторый угол оправку с резцом, что обеспечивает соответствующую радиальную подачу резца, так как ось вращения оправки расположена эксцентрично относительно оси вращения шпинделя. При этом колесо 3 заходит на поверхность заслонки 17. После прохода на заданную глубину включается реверс. Водило и ведущий палец перемещаются относительно шпинделя на величину, соответствующую расстоянию между упорами 13 и 14. Это позволяет собачке 6 развернуть оправку с резцом в обратном направлении и соответственно отвести резец от обрабатываемой детали с целью предохранения его от преждевременного износа (поломки). Затем цикл повторяется. Величина радиальной подачи резца на каждый проход зависит от расстояния между упорами. Так при перестановке подвижного упора из положения а в положение б величина радиальной подачи уменьшается. Заданный размер резьбы получается после того, как резец углубляется в деталь на величину высоты профиля //, т. е. вершина его перемещается в точку С. Количество проходов, которое необходимо осуществить для нарезания заданного размера резьбы, зависит от расстояния между упорами 14 и 13, что устанавливается перед началом работы. Резьбовое соединение оправки со шпинделем, выполненное с шагом нарезаемой резьбы, необходиМО для того, чтобы после каждого поворота резец попадал в канавку нарезаемой в детали резьбы.

Предмет изобретения

Головка для нарезания внутренней резьбы резцом, например, на радиально-сверлильном станке с механизмами для осевого перемещения, вращения шпинделя и радиальной подачи

инструмента, отличающаяся тем, что с целью упрощения конструкции, механизм вращения шпинделя выполнен в виде водила, соединенного со шпинделем станка и установленного между двумя регулируемыми по положению

упорами, закрепленными на шпинделе головки, а механизм подачи инструмента представляет собой храповую передачу, состоящую из двух свободно установленных на водиле собачеК; взаимодействующих с противоположными

по направлению зубьями двух храповых колес, закрепленных на оправке, установленной по резьбе в шпинделе устройства эксцентрично относительно оси его вращения.

-4-/J

7

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка для нарезания внутренней резьбы резцом | 1976 |

|

SU614910A2 |

| Резьбонарезной станок | 1981 |

|

SU990447A1 |

| Резьботокарный полуавтомат | 1986 |

|

SU1366330A1 |

| Переносной сверлильно-резьбонарезной станок | 1982 |

|

SU1060362A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО НАРЕЗАНИЯ РЕЗЬБЫ | 1973 |

|

SU375140A1 |

| РЕЗЬБОТОКАРНЫЙ ПОЛУАВТОМАТ С НЕРЕВЕРСИВНЫМ ШПИНДЕЛЕМ | 1969 |

|

SU241904A1 |

| Приспособление к сверлильному станку для выточки канавок в стенках отверстий | 1938 |

|

SU55447A1 |

| Полуавтоматическая круглоделительная машина | 1983 |

|

SU1146176A1 |

| Устройство для автоматического нарезания внутренней резьбы | 1972 |

|

SU477795A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ И НАРЕЗАНИЯ РЕЗЬБЫ КОМБИНИРОВАННЫМ ИНСТРУМЕНТОМ | 1999 |

|

RU2168401C2 |

Даты

1971-01-01—Публикация