Известны системы для определевия момента касания инструментом детали, выполненные в виде датчиков положения, соедиеенных через блоки сравнения с блокам-и памяти начальной координаты рабочей точки и датчика силы резания, выход которого через .преобразователь соединен с б«1оком управления приводами подач. Однако они .предназначены только для металлических деталей и не учитывают возможности иакан ения профиля детали при наличии нлен и облоя. Это часто наблюдается у литых И прессованных деталей, причем известные системы в этих условиях или не работают вообще (есл.и деталь изготовлена из непро.водящего материала) или дают Неверные результаты, принимая кромку ллены или облой за тело детали.

Предлагаемая система отличается тем, что в нее введены блок запоминания разности заданных И действительных координат начальной рабочей точки, один вход которого соедишен через блок коррекции с преобразователем; другой - через ключ с блоком сравнения, а выход - через ключ с блоком памяти и коиичеокий элемент, вход которого соединен через ключ с блоком сравнения, а выход - через счетчик подключен к блоку управления приводами подач.

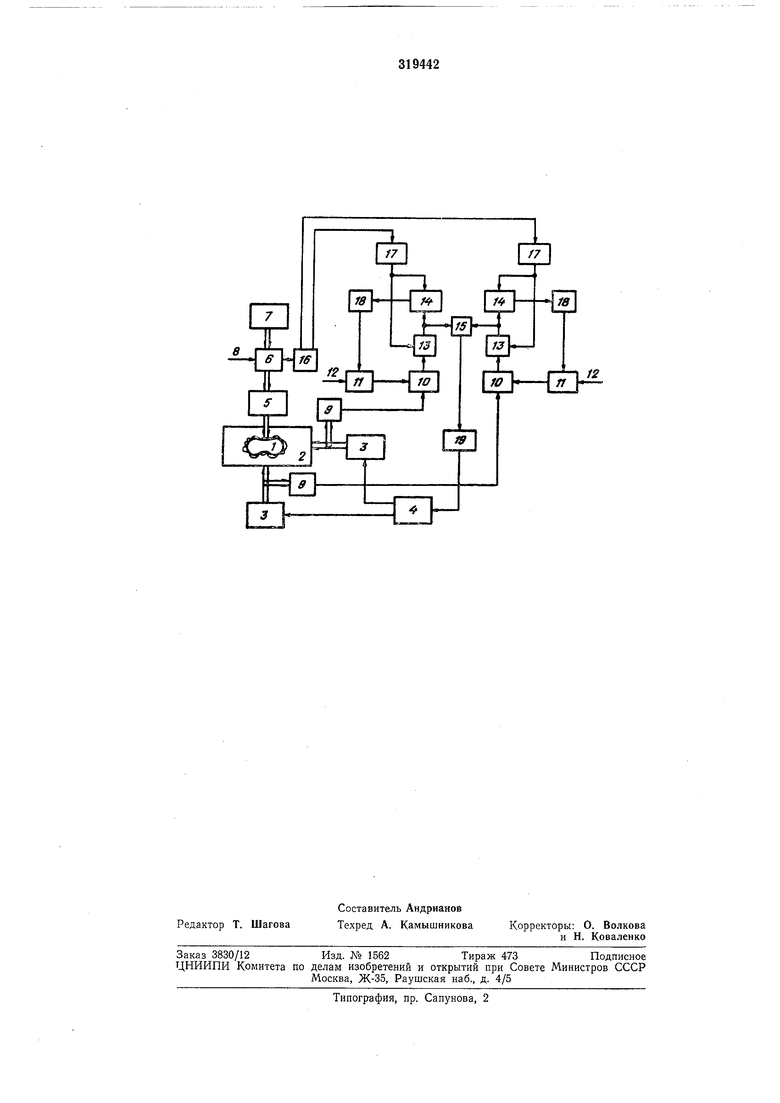

Система состоит из детали /, которая установлена ва столе 2. Перемещение стола производят приводы 3 подачи по команде узла 4 управления. Обработка детали ведется режущим инструментом 5, причем усилия резания фиксируются датчиком 6 силы резания, встроенным в кинематическую цепь между режущим инструментом .и приводом 7. Заданное значение силы резания вводится в датчик 5 по

каналу S. Датчики 9 .положения, связанные с приводами 5 контролируют положение стола. Сигналы датчиков 9 с текущих координат подаются в узлы /t сравнения, где сравниваются с записанными в узлах // памяти

координатами начальной рабочей точки. Предварительная установка грубых координат начальной рабочей точки в узлах памяти производится по Каналу 12. Разность коо.рдинат из узлов 10 через ключ /5 подается в узел 14 запоминания разности и логическую схему 15. Сигнал о достижении силы резания заданного значения с преобразователя 16 поступает на узел /7 коррекции. Последний управляет работой ключей 13 и /5, а также связан с узлом 14. Счетчик 19 включе1Н на выходе логической схемы 15 и при повторном (втором) выходе режущего инструмента в начальную рабочую точку дает сигнал на узел 4 об окончании цикла обработки.

обработке по замкнутому контуру и закрепленная на столе, с помощью привода 3 подач по 1команде блока 4 управледия перемещается к режущему инструменту. Усилия реза«ия, пр.иложениые к йН1Струменту, воспринимаются датчиком 6 силы резания, (встроенным в кинематическую цепь между режущим инструментом и приводом 7. Заданное значение силы резания устанавл ивается по каналу 5. Перемещения стола фиксируют датчики 9, причем полученные с датчиков 9 координаты сравниваются в узле 10 с начальными грубыми координатами, поступающими из узла 11 памяти и заданными в этот узел заранее по каналу 12. Полученная разность через ключ 13 подается в узел 14 и логическую схему 15. Пока инструмент срезает облой усилие резания невелико и меньше заданного значения. В момент, когда измеренная датчиком 6 сила резания достигает заданного по каналу 8 значения (т. е., когда фреза касается тела детали), с нреобразователя на узел 17 -поступает сигнал, и последний помощью ключа 13 отключает узел 10 от узла 14 и логической схемы 15. В это же .время узел 17 ключом 18 соединяет узел 14 с узлом 11 и дает сигнал на узел 14 о перезаоиси разности в узел памяти. С этого момента в узлах памяти всех подач будут записаны точные координаты начальной рабочей точки. После перезаписи разности узел 17 размыкает ключ 18 и снова замыкает ключ 13, так что в узел 14 в процессе обработки детали iBce время поступает разность текущих координат и уточненных координат начальной рабочей точки. Одновременно эта же разность поступает в логическую схему 15. В процессе обработки детали по замкнутому контуру на выходе узла,/О за один обход контура разность между твкук им значением координат и значением, записанным в узле 11, дважды равна нулю. Это происходит :в начале работы при уточнении координат начальной рабочей точки и В конце, после повторного .выхода режущего

инструмета в исходную точку. Первоначальные грубые координаты начальной рабочей точки должны быть заданы таким образом, чтобы они лежали заведомо вне детали. Это позволяет осуществить быстрый подвод детали в расчетную точку и медленный - до соприкосновения с телом детали. Логическая схема 15 фиксирует каждый мо-мент, когда одновременно разность всех координат работающих подач станка равна нулю. При этом па выходе логической схемы 15 возникает сигнал, который поступает на счетчик 19. На первый сигнал (совпадение грубых координат начальной рабочей точки с текущей) счетчик / не реагирует. При втором сигнале логического устройства, свидетельствующем о выходе режущего инструмента в начальную рабочую точку, счетчик дает команду на узел 4 об останове подачи нли отвода детали от режущего инструмента.

Предмет изобретения

Система для определения момента касания инструментом детали преимущественно с поверхностньш слоем, имеющим измененные физико-механичеакие свойства, выполненная в виде датчиков положения, соединенных через блоки сравнения с блоками памяти начальной координаты рабочей точки и датчика силы

резания, выход которого через преобразователь соединен с блоком управления приводом подач, отличающаяся тем, что, с целью запоминания координат начальной рабочей точки при обработке по замкнутому контуру, в нее

введены блок запоминания разности заданных и действительных координат начальной рабочей точки, один 1вход которого соединен через блок коррекции с преобразователем, другой вход - через ключ с блоком сравнения, а выход - через ключ с блоком .памяти и логический элемент, вход которого соединен через ключ с блоком сравнения, а выход через счетчик подключен к блок управления приводами подач.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тренажер токаря | 1986 |

|

SU1368908A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство для обучения работе на металлорежущих станках | 1982 |

|

SU1051558A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

| Устройство управления процессом резания | 1986 |

|

SU1393531A1 |

| Устройство для контроля износа режущего инструмента | 1982 |

|

SU1034870A1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с системой ЧПУ | 1985 |

|

SU1301647A1 |

| Система позиционного управления положением рабочего органа | 1990 |

|

SU1714573A1 |

| УСТРОЙСТВО АДАПТИВНОГО УПРАВЛЕНИЯ СТАНКОМ | 2015 |

|

RU2594049C1 |

| Устройство для управления дроблением стружки на токарных станках с программным управлением | 1983 |

|

SU1111132A1 |

Даты

1971-01-01—Публикация