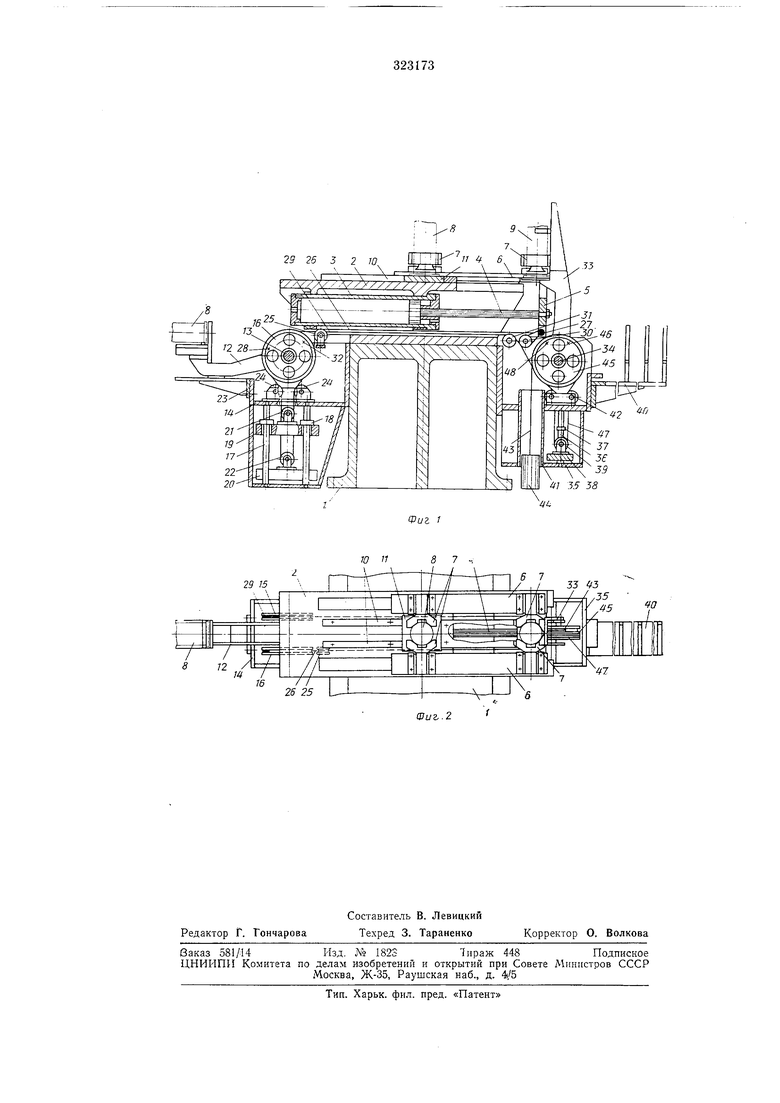

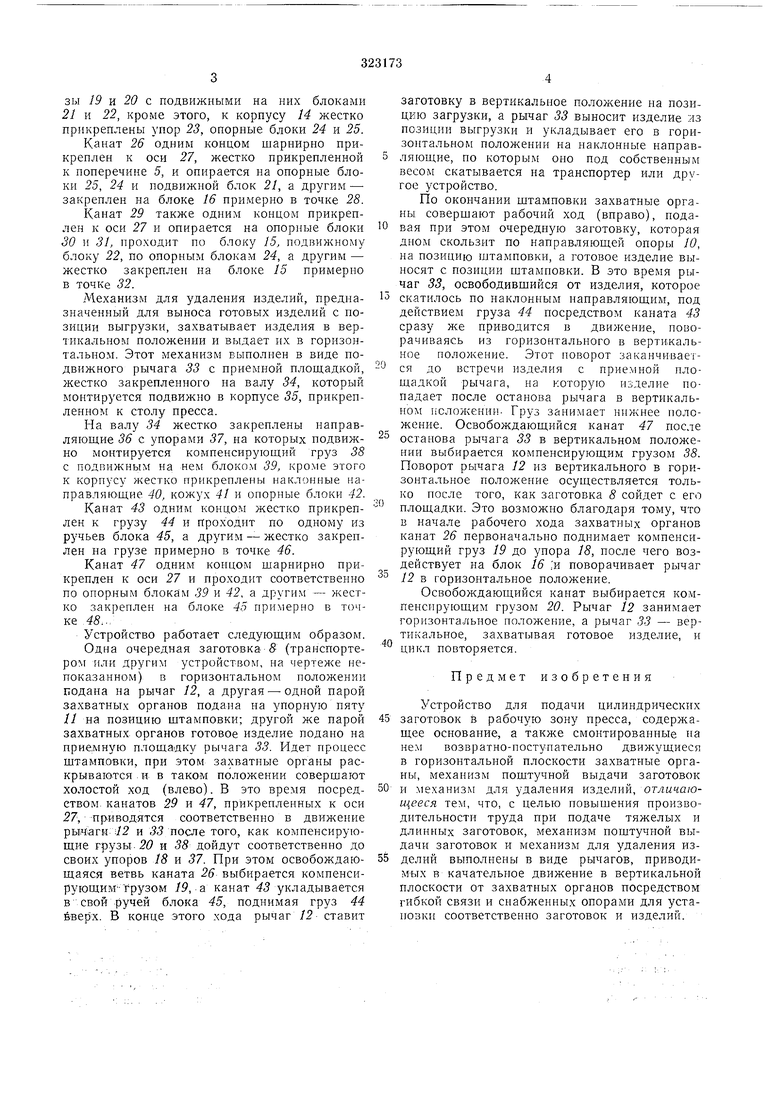

Изобретение относится к области механизации и автоматизации штамповочного производства и может быть использовано для подачи длинных и тяжелых заготовок. Известны устройства для подачи цилиндрических заготовок в рабочую зону пресса, содержащие основание, а также смонтированные на нем возвратно-поступательно движущиеся в горизонтальной плоскости захватные органы, механизм поштучной выдачи заготовок и механизм для удаления изделий. В известных устройствах поштучная выдача заготовок и удаление изделий осуществляется при вертикальном положении заго товок и изделий, что невозможно, если последние имеют большой вес и значительную длину. Поэтому при подаче тяжелых и длинных заготовок их поштучная выдача и удаление из захватных органов осуществляется вручную, что малопроизводительно и сопряжено с подъемом тяжестей. Цель изобретения - повысить производительность труда при подаче тяжелых и длинных заготовок. Для этого механизм поштучной выдачи заготовок и механизм для удаления изделий выполнены в виде рычагов, приводи мых в ка-чательное движение в вертикальной плоскости от захватных органов посредством гибкой связи И снабженных -опорами для установки соответственно заготовок и изделий. На фиг. 1 схематически изображено описываемое устройство в разрезе; на фиг. 2 - то же, вид в плане. Устройство содержит механизмы поштучной выдачи и удаления, приводимые в движение от грейферного подающего механизма, и крепится на столе пресса /. Подающий механизм состоит из корпуса 2, жестко прикрепленного к столу пресса, цилиндра 3 поршневого типа, шток 4 которого жестко прикреплен к поперечине 5, соединяющей подвижные линейки 6. На линейках подвижно монтируются захватные органы 7, захватывающие заготовку 8 и готовое изделие 9, а также направляющая опора W. На корпусе 2 жестко закреплена упорная пята 11. Механизм пощтучной выдачи предназначен для подачи заготовок по одной на позицию в вертикальном положении, захватывая их при этом в горизонтальном положении, и состоит из подвижного рычага 12 с площадкой, жестко закрепленного на валу 3, который монтируется подвижно в корпусе 14, прикрепленном к столу пресса.

зы 19 и 20 с подвижными на них блоками 21 и 22, кроме этого, к корпусу 14 жестко прикреплены упор 23, опорные блоки 24 и 25.

Канат 26 одним концом шарнирно прикреплен к оси 27, жестко прикрепленной к поперечине 5, и опирается на опорные блоки 25, 24 и подвижной блок 21, а другим - закреплен на блоке 16 примерно в точке 28.

Канат 29 также одним концом прикреплен к оси 27 и опирается на опорные блоки 30 и 31, проходит по блоку 5, подвижному блоку 22, по опорным блокам 24, а другим - жестко закреплен на блоке 15 примерно в точке 32.

Механизм для удаления изделий, предназначенный для выноса готовых изделий с позиции выгрузки, захватывает изделия в вертикальном положении и выдает их в горизонтальном. Этот механизм выполнен в виде подвижного рычага 33 с приемной площадкой, жестко закрепленного на валу 34, который монтируется подвижно в корпусе 35, прикреплeииo к столу пресса.

На валу 34 жестко закреплены направляющие 36 с упорами 37, на которых подвижно монтируется компенсируюндий груз 38 с подвижным на нем блоком 39, кроме этого к корпусу жестко прикреплены наклонные направляющие 40, кожух 41 и опорные блоки 42.

Канат 43 одним концом жестко прикреплен к грузу 44 и проходит по одному из ручьев блока 45, а другим - жестко закреплен на грузе примерно в точке 46.

Канат 47 одним концом щарнирно прикреплен к оси 27 и проходит соответственно по опорным блокам 39 и 42, а другим - жестко закреплен на блоке 45 примерно в точке 45..

Устройство работает следующим образом.

Одна очередная заготовка 8 (транспортером яли другим устройством, на чертеже непоказанном) в горизонтальном ноложении подана на рычаг 12, а другая - одной парой захватных органов подана на упорную пяту // на позицию штамповки; другой же парой захватных органов готовое изделие подаио на приемную площадку рычага 33. Идет процесс щтамповки, при этом захватные органы раскрываются . и в таком положении совершают холостой ход (влево). В это время посредством, канатов 29 и 47, прикрепленных к оси 27, приводятся соответствепно в движение рычаги i/2 и 33 после того, как компенсирующие грузы-26 и 38 дойдут соответственно до своих упоров 18 и 37. При этом освобождающаяся ветвь каната 26 выбирается компенсирующим- грузом 19, а канат 45 укладывается в свой ручей блока 45, поднимая груз 44 вверх. В конце этого хода рычаг /2 ставит

заготовку в вертикальное положение на позицию загрузки, а рычаг 33 выносит изделие из позиции выгрузки и укладывает его в горизонтальном положении на наклонные направляющие, по которым оно под собственным весом скатывается на транспортер или другое устройство.

По окончании штамповки захватные органы: совершают рабочий ход (вправо), подавая при этом очередную заготовку, которая дном скользит по направляющей опоры 10, на позицию щтамповки, а готовое изделие выносят с позиции штамповки. В это время рычаг 33, освободивщийся от изделия, которое

3 скатилось по наклонным направляюшим, под действием груза 44 посредством каната 43 сразу же приводится в движение, поворачиваясь из горизонтального в вертикальное положение. Этот поворот заканчивается до встречи изделия с приемной площадкой рычага, на которую изделие иопадает после останова рычага в вертикальном положении. Груз занимает нижнее положение. Освобождающийся канат 47 после

5 останова рычага 33 в вертикальном полол ении ВЕябирается компенсирующим грузом 38. Поворот рычага 12 из вертикального в горизонтальное положение осуществляется только после того, как заготовка 8 сойдет с его

площадки. Это возможно благодаря тому, что в начале рабочего хода захватных оргаиов канат 26 первоначально поднимает компенсирующий груз 19 до упора 18, после чего воздействует на блок 16 1и поворачивает рычаг

12 в горизонтальное положение.

Освобождающийся каиат выбирается компенсирующим грузом 20. Рычаг 12 занимает горизонтальное положение, а рычаг 33 - вертикальное, захватывая готовое изделие, и

цикл повторяется.

Предмет изобретения

Устройство для подачи цилиндрических заготовок в рабочую зону пресса, содержащее основание, а также смонтированные на нем возвратно-ноступательно движущиеся в горизонтальной плоскости захватные органь, механизм поштучной выдачи заготовок и механизм для удаления изделий, отличающееся тем, что, с целью новышения производительности труда при подаче тяжелых и длинных заготовок, механизм пощтучной выдачи заготовок и механизм для удаления нзделий выполнены в виде рычагов, приводимых в качательное движение в вертикальной плоскости от захватиых органов посредством гибкой связи и снабженных опорами для установки соответственно заготовок и изделий. 25 25 5 2 Ю ©

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи штучных заготовок в зону обработки | 1970 |

|

SU360816A1 |

| Устройство для поштучной выдачи заготовок | 1986 |

|

SU1324728A1 |

| ЗОНУ ПРЕССА^nHv порггаГ ВСЕСОЮЗНАЯ 1 | 1973 |

|

SU366982A1 |

| Грузозахватное устройство | 1986 |

|

SU1341142A1 |

| Роторно-конвейерная машина с вертикальной осью для листовой штамповки | 1986 |

|

SU1428562A1 |

| Станок для маркировки изделий типа стержней | 1972 |

|

SU568477A1 |

| Роторно-конвейерная линия | 1987 |

|

SU1706837A1 |

| Устройство для отделения листовой заготовки от стопы и подачи ее в рабочую зону пресса | 1982 |

|

SU1058686A1 |

| Захват-раскладчик | 1980 |

|

SU948835A1 |

| Автоматизированный комплекс для штамповки листовых заготовок | 1982 |

|

SU1061896A1 |

8П Фиг-. 2

Даты

1972-01-01—Публикация