Изобретение отно-сится к области термообработки, в част;ност1И к устройствам для закалки -стальных деталей.

Известно устройство для закалки стальны.х деталей, содержащее механизмы подач.и, леремещекия .и погружения деталей .в охлаждающей жидкости.

Известное уст ройство не обеспечивает требуемого ;качества закалки, та.к как высокая скорость охлаждения, п/редотвращающая распад аустенита, одновременно вызывает зяачительные термнческ/ие напряжения, приводящие к короблению и растрескиванию детали.

С целью снижения термических напряжений в закаливаемых деталях предлагаемое уст1ройств-о для закалки стальных деталей снабжено П:РИбором для дмагнит.ного анализа .фразовых превращений, с выхода которого подается сигнал на вход схе.мы автоматического р-егулировайия скорости привода механизма перемеще,ния деталей, а- токових.ревой датчик в приборе магнитного .анализа снабжен приспособлением для установки его относительно закаливаемой детали.

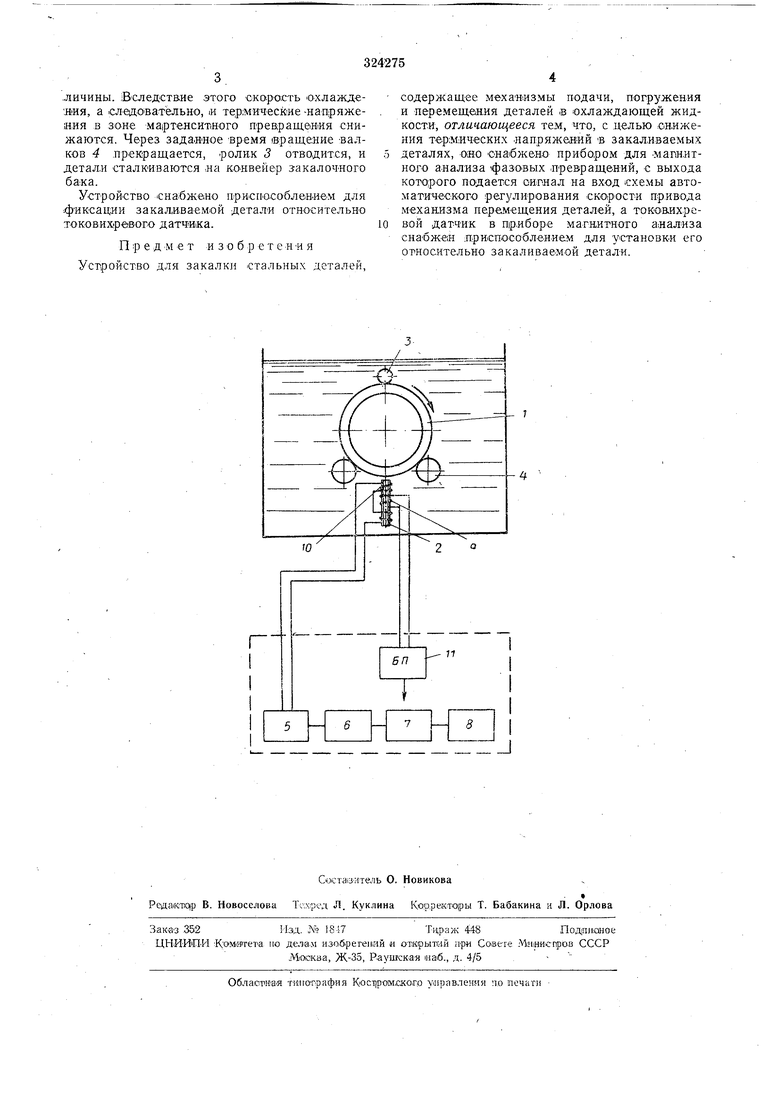

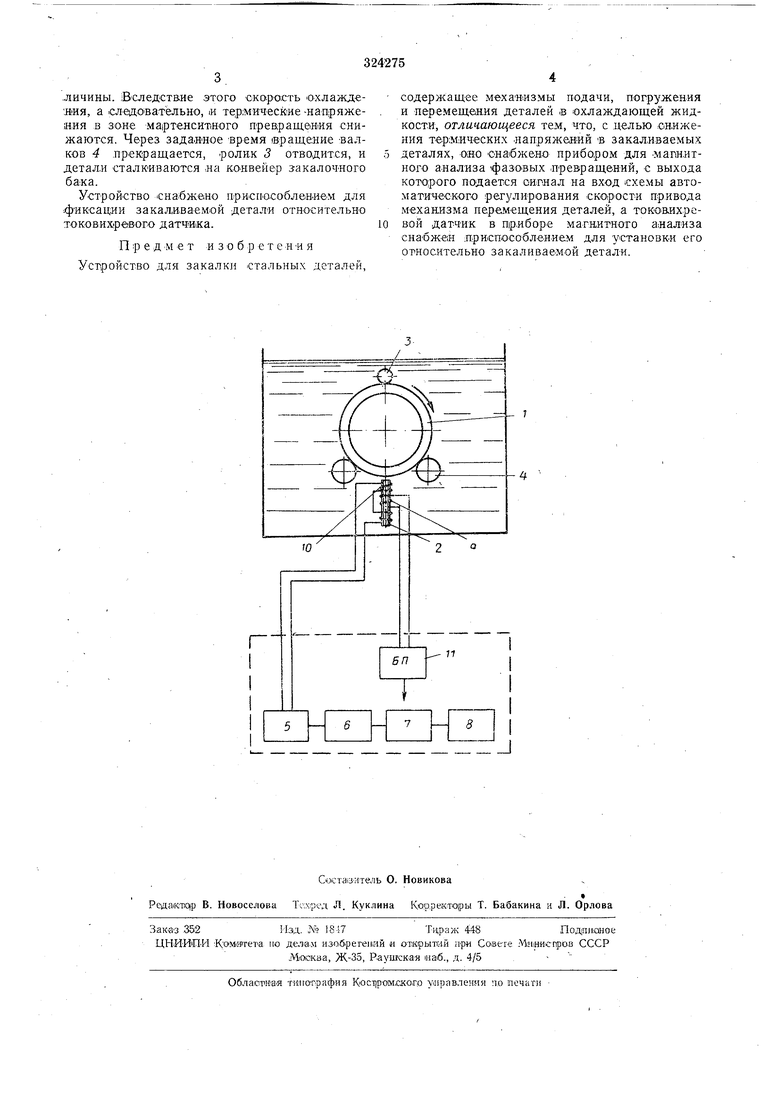

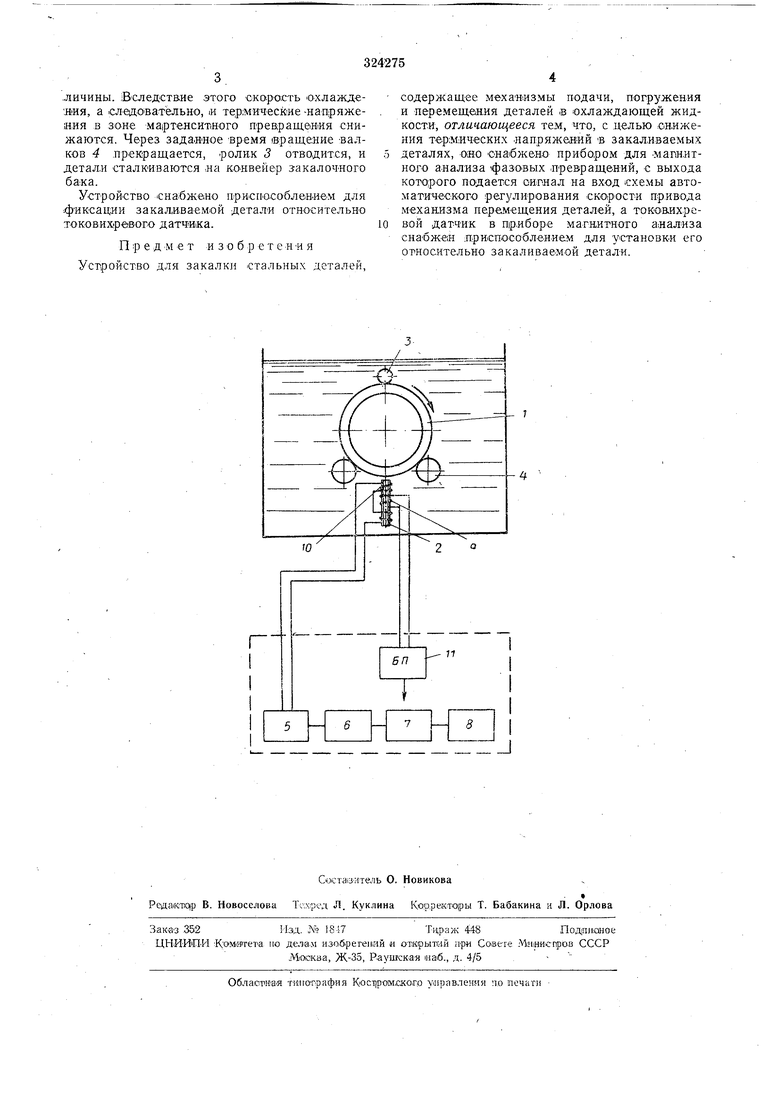

На чертеже изображена блок-сх-ема предлагаемого устройства. Оно состоит «з токовихревого датчика /, устанавливаемого относительно закаливаемой детали 2; ролика 3, валков 4, блока компенсации 5, усилителя 6, блока сравнения 7, блока управления 8, полесо-здающей

обмотки 9, измерительных обмоток W и блока питания 11.

Устройство работает -следующим образом.

Датчик 1 предварительно устанавливается относительно детали 2 в определен.ное положение при помощи ролика 3, ось которого развернута ,на некоторый угол относительно датчика оси валков 4, в результате чего создается осевое усилие, смещающее деталь -вдоль валков )И прижимающее -ее торец ж реборде рол-ика.

Таким образод, ролик 3 предотвращает произвольное смещение направляемой детали относительно датчика в направлении вдоль оси.

Привод вращает валки со скоростью, обеспечивающей требуемую ск-0|рость охлаждения в зоне .малой устойчивости аустенита.

С началом мартенситного превращения в контролируемой детали магнитный поток через ближайшую к детали измерительную обмотку датчика возрастает, вследствие .чего |блок компенсади.и 5 выдает сигнал разбаланса, который усиливается в усил-ителе 6 и .передается в блок оравнения 7. При превышении амплитудой сигнала заданной величины блок сравнения 7 через бл-о.к управле,ния 8 воздействует па схем-} автоматического изм-еления выходной скорости привода, -в результате чего скорость вращения снижается до заданной ве-ЛИЧИНЫ. Вследствне этого -скорость охлаждедня, а сЛедоватёльно, 1И термич-есюне -напряжения в зон-е мартенситного превраще1Н1Ия снижаются. Через зада.ННое время «ращение -валков 4 .прекращается, ролик 3 отводится, и детал.и сталкиваются .на ко-нвейер з-акалочного бака.

Устройство снабжено нриснособлением для .фиксации закалйва-емой детали относительно токоВ:ихревого датчика.

Пред м е т и з о б р е т е н -и я Устройство для закалки стальных деталей.

содерлсащ-ее мехатеизмы подачи, погружения и неремещения деталей ,в охлаждающей жидкости, отличающееся тем, что, с .целью снижения термически.х .напряжений В закаливаемых деталях, оно снабжено прибором для малн.итного анализа фазовых -превращений, с выхода которого подается оигнал на вход схемы автоматического регулирования скорости пр.ивода механизма перемещения деталей, а токоаихревой датчик в пр.иборе магнитното анализа снабжен лриспособлением для установки его относительно закаливаемой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки и правки изделий | 1978 |

|

SU785368A1 |

| Способ закалки цилиндрических изделий с осевым отверстием | 1983 |

|

SU1154345A1 |

| Способ управления процессом закалки | 1986 |

|

SU1395683A1 |

| Способ констроля структуры стальных деталей при закалке | 1973 |

|

SU482662A1 |

| Устройство для закалки криволинейных поверхностей | 1976 |

|

SU945205A1 |

| Способ закалки стали | 1978 |

|

SU797243A1 |

| СПОСОБ ЗАКАЛКИ СТАЛЬНОЙ ТРУБЫ | 2012 |

|

RU2552801C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ МАРТЕНСИТНОГО КЛАССА И ДЕФОРМАЦИОННО-ТЕРМИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2474623C1 |

| Устройство для закалки деталей | 1980 |

|

SU885299A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

Даты

1972-01-01—Публикация