(54) УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки деталей | 1980 |

|

SU933744A1 |

| Линия для термической обработки | 1985 |

|

SU1416519A1 |

| БИБЛИОТЕКА J | 1972 |

|

SU327257A1 |

| Карусельная электропечь для термообработки мелких деталей | 1979 |

|

SU857683A1 |

| АВТОМАТ ДЛЯ ЗАКАЛКИ С НАГРЕВОМ ТВЧ ГОЛОВОК БОЛТОВ | 2003 |

|

RU2251578C2 |

| Устройство для закалки деталей | 1974 |

|

SU509651A1 |

| Устройство для закалки деталей с нагревом токами высокой частоты Мазура В.И. | 1984 |

|

SU1196387A1 |

| ВАКУУМНЫЙ СТАН ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1996 |

|

RU2106223C1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ ПОСТОЯННОГО СЕЧЕНИЯ | 1972 |

|

SU347352A1 |

| УСТРОЙСТВО для ЗАКАЛКИ ИЗДЕЛИЙ | 1971 |

|

SU305194A1 |

Изобретение относится к машиностроению, а именно к устройствам дл малодеформационной закалки цилиндри ческих прутковых деталей и может бы использовано для закалки цилиндриче ких пальцев траков и торсионных валов в автоматических линиях. Известен закалочно-отпускной агрегат для термообработки круглых де талей, содержащий закалочный бак и правильно-закалочные вальцы. Закалка с правкой деталей в этом агрегате производится между тремя вращающимися прав1шьными валками, погружа емыми в закалочную жидкость lU. Однако в этой установке для создания усилия правки и для откидывания одного валка при извлечении зажимаемой детали необходимо иметь управляемое силовое устройство, например, пневмоцилиндр, кроме того, увеличение производительности связа но с увеличением числа правильнозакалочных вальцев, т.е. усложнение конструкции. Ближайшим техническим решением к предлагаемому является устройство для закалки деталей, содержащее закалочный бак и размещенными в нем коаксиально Установленными правильным валоком с приводом, сепаратором с пазами, подвижную колодку с системой нагружения 2. Вращение сепаратора для ввода закаливаемой детали в зазор между колодкой и валком, загрузка и разгрузка готовой детали производится вручную, прокатка детали осуществляется при реверсивном вращении валка, что позволяет фиксировать детгшь необходимое время. Однако это устройство не позволяет производить закалку с правкой одновременно нескольких деталей. Так вторая деталь, введенная в то же пространство, что и первая, может оказаться из-за допусков или разницы температуры иного диаметра, чем первая, и одна из них не будет контактировать с рабочими поверхностями колодки и правильного валка, что неизбежно приведет к ее короблению. Кроме того, наличие реверсивного вращения валка и ручной ввод детали, 3atpy3Ka и разгрузка резко снижают производительность устройсЕва и исключают встраивание его в автоматические линии. ЦелБ изобретения - увеличение производительности и автоматическая загрузка - выгру зка.

Для достижения поставленной цели устройство, содержащее закалочный бак с размещенными в нем коаксиально установленными правильным валаком с приводом и сепаратором с пазами, подвижную колодку с системой нагружения, где устройство снабжено механизмом загрузки, установленным над валком, механизмом выгрузки, расположенным в баке,и дополнительными колодками с системами нагружения, при этом колодки распаложе ны последовательно, сепаратор кинематически связан с валком и механизмом выгрузки, а первая колодка по ходу вращения валка имеет нажимные скобы, взаимодействующие с механизмом загрузки.

Механизм загрузки выполнен в виде механической руки с подпружиненными толкателями и захватами.

Механизм выгрузки выполнен в виде цепного транспортера и кинематически связанных с ним вильчатых рычагов.

Транспортер с сепаратором связан посредством мальтийского механизма.

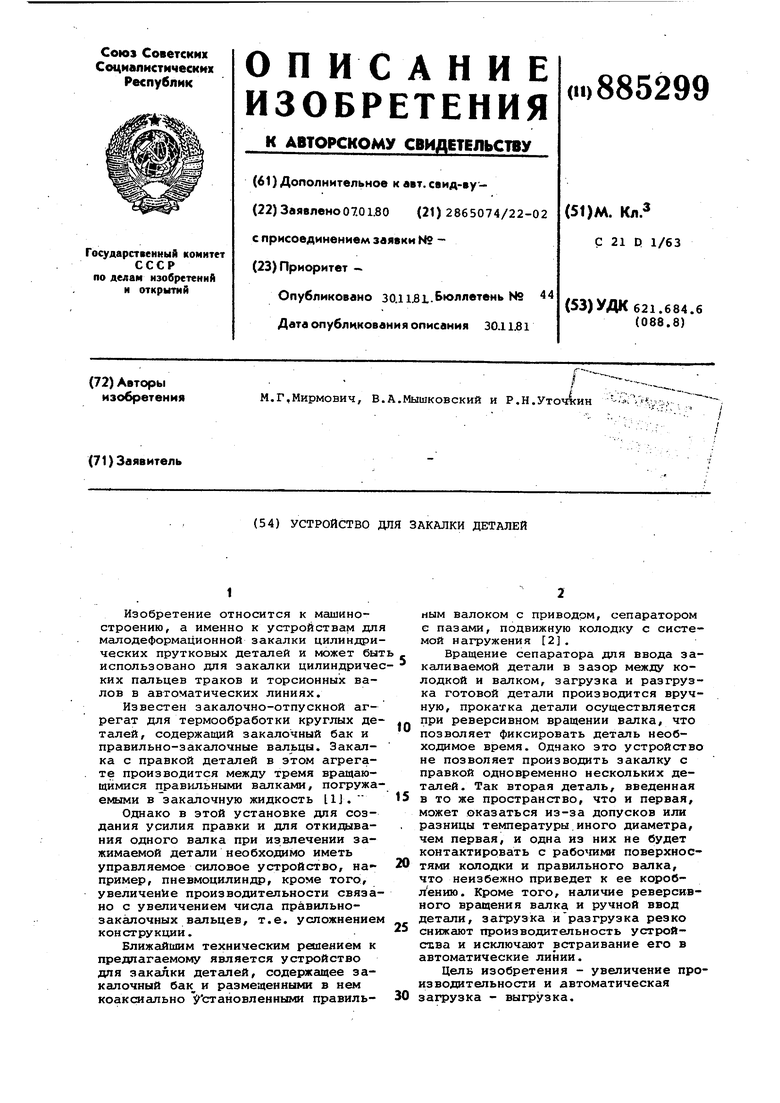

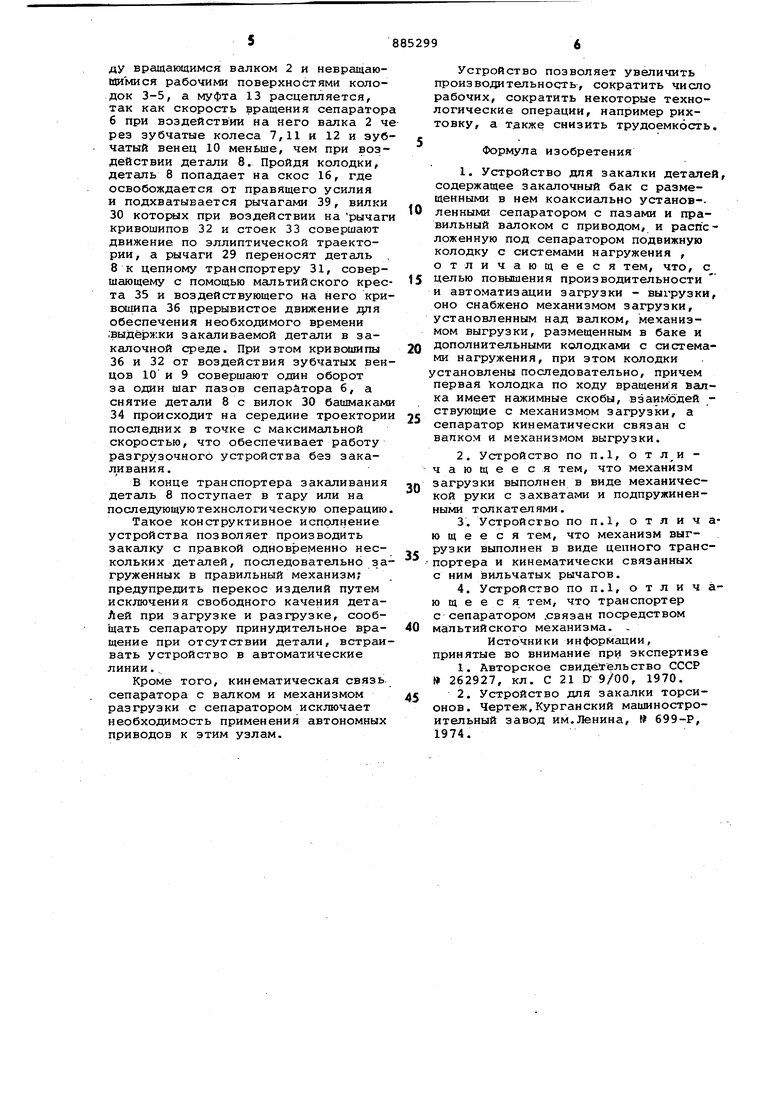

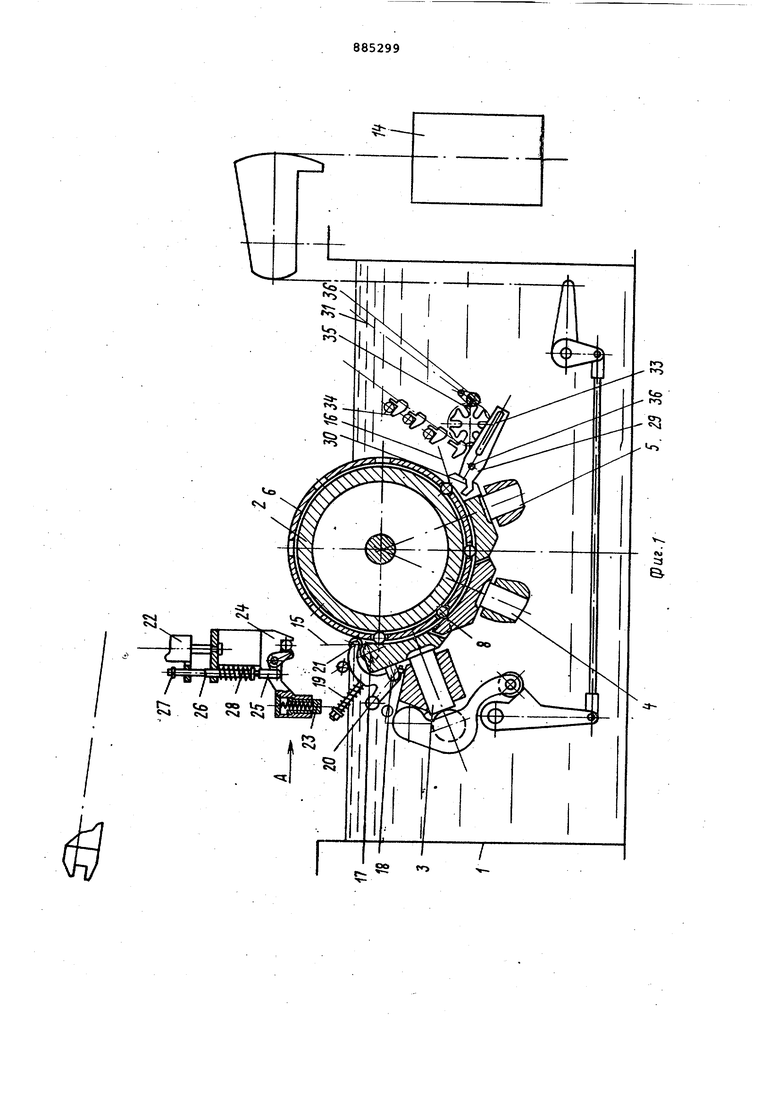

На фиг. 1 изображено устройство; поперечный разрез; на фиг.2 - вид А на фиг. 1; на фиг.З - кинематическая схема устройства.

Устройство состоит из закалочного бака 1, в котором смонтирован правильный валок радиально-подвйжг ными автономными колодкагли 3 - 5 и сепаратором 6, механизма загрузки и механизма разгрузки. Вращение валку 2 сообщается гидромеханическим прит водом ( не показан) через зубчатое колесо 7. На шейках валка 2 устАновлен сепаратор 6 с продольными пазами для закаливаемой детали 8. На цапфы сепаратора 6 надеты зубчатые венцы 9 и. }0. Сепаратор кинематически связан с валком 2 соосными зубчатыми колесами 11 и 12, причем колесо 11 находится в.зацеплении с колесом 7, в колесо 12 снабжено обгонной муфтой 13-И находится в зацеплении с венцогл 10. Колодки 3-5 размещены так, что .их рабочие поверхности представляют единую цилиндрическую поверхность, концентричную правильному валку 2. Правящее усилие создается грузом 14 и передается на колодки через систему рычагов. Каждая колодк снабжена своим грузом и своей системой рычагов. В ааходной части колодки 3 на ее рабочей поверхности выполнен скос 15, образующий вместе с валком 2 клиновую щель для втягивания закаливаемой детали. Такие же скосы выполнены на колодках 4 и 5. На выходной части колодки 5 выполнен скос 16 для освобождения детали 8 от правящего усилия. Колодка 3 снабжена вращающимися.роликами 17 и нажимными скобами 18 с пружиной 19 и роликами 20 и 21.

Механизм загрузки выполнен в виде поворотной механической руки 22, которая снабжена захватами и подпружиненными толкателями 23. Зах-ваты содержат вилки 24 и поворотные прих. ваты 25, шарнирно соединенные с концом штанги 26. На другом конце штанги выполнен упор 27, а на средней i части смонтирована пружина 28. Механизм разгрузки содержит два вилочных рычага 29 с отверстием в центре, продольным пазом на одном конце и вилкой 30 для размещения закаливаемой детали 8 на другом и цепной транспортер 31. В отверстиях рычагов 29 помещены шины кривошипов 32, кинематически связанные с зубчатыми венцами 9 и 10 сепаратора 6, а в продольном пазу помещена цапфа неподвижной стойки 33. Цепной транспортер 31 снабжен установленными на цепи с равномерным шагом башмаками 34 и мальтийским механизмом, содержащим мальтийский крест 35 с воздействующим на него кривошипом 36, кинематически связанным с зубчатым венцом 9.

Устройство работает следующим образом.

После поступления детали 8 в захваты механизма загрузки пружина 29 воздействует на штангу 26 и связанные со штангой прихваты 25 зажимают деталь 8 в вилках 24. Рука 22 поворачивается вниз/ выдвигает вперед захваты и толкатели 23, и, нажимая толкателями 23 ролики 20 нажимных скоб 18, отводит последнюю в сторону от сепаратора 6,сжимая пружину 19.Штанг 26, двигавшаяся вместе с толкателями 23,останавливается на упоре 27 и откидывает прихваты 25,сжимая пружину 28,а прихваты освобождают деталь 8,.. которая попадает на ролики 17.Затем механическая рука 22 поворачивается вверх, толкАтели 23 освобождают ролики 20 и скобы 18 под действием пружины 19 роликами 21 прижимают 8 к роликам 17 и непрерывно вращающемуся с помощью обгонной муфты 1 сепаратору 6,пока один из продольных пазов cenapaiTOpa 6 не совместится с деталью 8. Тогда деталь под действием скобы 18 продвигается в паз сепаратора 6 и втягивается и клиновую щель между скосом 15 и валком 2, а затем в кольцевой рабочий зазор между колодками 3 - 5 и валком 2, настраиваемый заранее несколько меньшим, например на ,5 мм, диаметра закаливаемой детали и заставляет колодку 3 (а затем 4 и 5),передвинуться в радиальном направлении и привести в действие свою рычажную систему для создания правящего усилия. Как только деталь 8 попадает в рабочий зазор, вращение сепаратора осуществляется воздействием закаливаемой детали, прокатываемой с усилием между вращающимся валком 2 и невращающимися рабочими поверхностями колодок 3-5, а муфта 13 расцепляется, так как скорость вращения сепаратора 6 при воздействии на него валка 2 че рез зубчатые колеса 7,11 и 12 и зубчатый венец 10 меньше, чем при воздействии детали 8. Пройдя колодки, деталь 8 попадает на скос 16, где освобождается от правящего усилия и подхватывается рычагами 39, вилки 30 которых при воздействии на рычаги кривошипов 32 и стоек 33 совершают движение по эллиптической траектории, а рычаги 29 переносят деталь , 8 к цепному транспортеру 31, совершающему с помощью мальтийского креста 35 и воздействующего на него кривсшипа 36 прерывистое движение цпя обеспечения необходимого времени ,выдёри1ки закаливаемой детали в закалочной среде. При этом кривошипы 36 и 32 от воздействия зубчатых венцов 10 и 9 совершают один оборот за один шаг пазов сепаратора 6, а снятие детали 8 с вилок 30 башмаками 34 происходит на середине троектории последних в точке с максимальной скоростью, что обеспечивает работу разгрузочного устройства без закаливания.

В конце транспортера закаливания деталь 8 поступает в тару или на последующую технологическую операцию.

Такое конструктивное исполнение устройства позволяет производить закалку с правкой одновременно нескольких деталей, последовательно загруженных в правильный механизм; предупредить перекос изделий путем исключения свободного качения детаЛей при загрузке и разгрузке, сообщать сепаратору принудительное вращение при отсутствии детали, встраивать устройство в автоматические линии.

Кроме того, кинематическая связь, сепаратора с валком и механизмом разгрузки с сепаратором исключает необходимость применения автономных приводов к этим узлам.

Устройство позволяет увеличить производительность, сократить число рабочих, сократить некоторые технологические операции, например рихтовку, а тдкже снизить трудоемкость.

Формула изобретения

0 ленными сепаратором с пазами и правильный валоком с приводом, и распсложенную под сепаратором подвижную колодку с системами нагружения , отличающееся тем, что, с

5 целью повышения производительности

и автоматизации загрузки - выгрузки, оно снабжено механизмом загрузки, установленным над валком, механизмом выгрузки, размещенным в баке и дополнительными колодками с система0ми нагружения, при этом колодки установлены последовательно, причем первая колодка по ходу вращения валка имеет нажимные скобы, взаимодей ствующие с механизмом загрузки, а

5 сепаратор кинематически связан с валком и механизмом выгрузки.

портера и кинематически связанных с ним вильчатых рычагов.

с сепаратором .связан посредством

0 мальтийского механизма.

Источники информации, принятые во внимание при экспертизе

StjdA

11

-н

Авторы

Даты

1981-11-30—Публикация

1980-01-07—Подача