Изобретение относится к устройствам для поверхностной закалки деталей , в частности для закадки в индукционных печах. Известны устройства поверхностной закалки деталей, содержащие механизм привода, кулачковый вал, копирное устройство, закалочную головку и фрикционный гиперболоид вращения, обеспечиваю1 ий изменение угловой ско рости вращения кулачкового вала в за висимости от изменения радиуса-векто ра обрабатываемой детали СО и С 21. Недостатком известных устройств является непостоянство линейной скорости обрабатываемой детали относительно закалочной головки при изменении угла наклона профиля детали. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство закалки криволинейных поверхностей, содержащее основание с поворотным СТОЛОМ, привод вращения стола, закалочный трансформатор, индуктор, копирный узел с роликом и копиром 33Недостатком этого устройства является узкая область применения устройства, так как постоянство скорости прохода закаливаемой детали относительно индуктора может быть обеспечено лишь при неизменной форме закаливаемой детали, например, окружности или прямой постоянным углом наклона. В случае изменения конфигурации детали в данном устройстве необходимо изменить звездочки в цепной передаче механизма привода вращения, что ограничивает область применения этого устройства. Цель изобретения - расширение области применения устройства путем обеспечения закалки деталей с различной конфигурацией поверхностей. Поставленная цель достигается тем, что в ycтpoйcтFзe для закплки.

криволинейных поверхностей, содеращем основание споворотным столом, соединенным с приводом вращения стоа, закалочный трансформатор, индуктор, копирный узел с роликом и копиром, ролик копирного узла кинематически соединен с датчиком поворота ролика, а привод врацения стола выполнен следящим по скорости, например, в виде регулирз/емого электропривода постоянного тока.

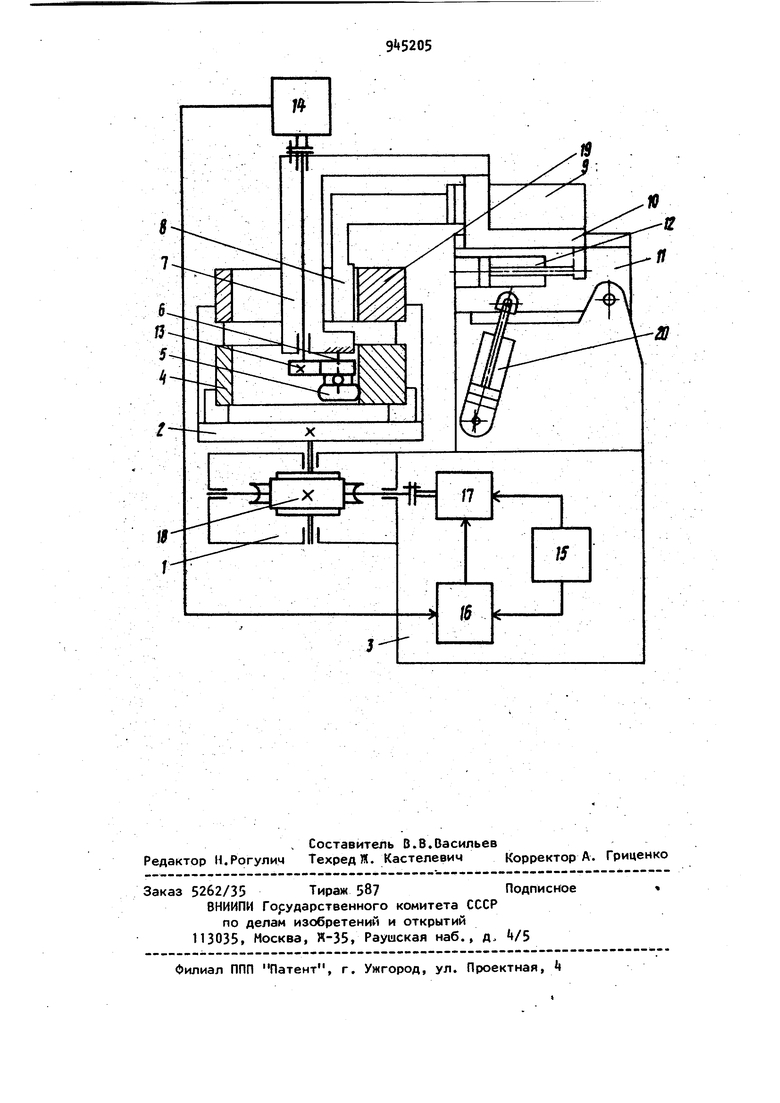

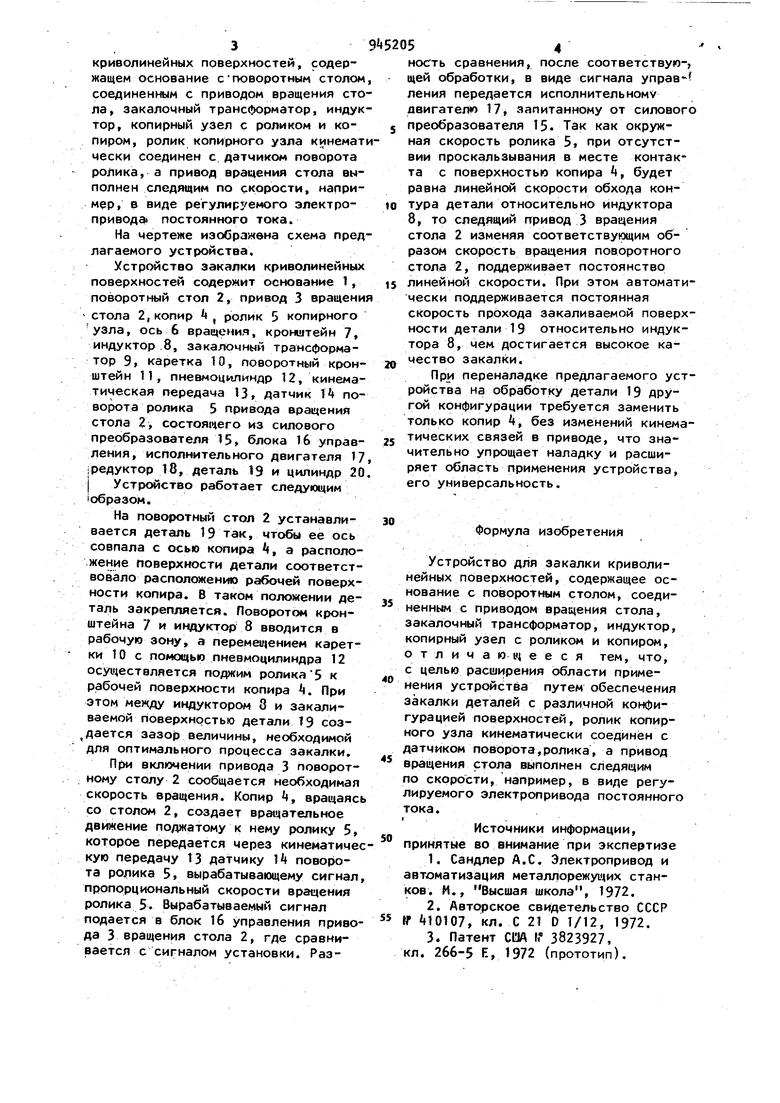

На чертеже изображена схема предлагаемого устройства.

Устройство закалки криволинейных поверхностей содержит основание 1, поворотный стол 2, привод 3 вращения стола 2,копир k , ролик 5 копирного узла, ось 6 вращения, кронштейн 7, индуктор .8, закалочный трансформатор 9, каретка 10, поворотный кронштейн 11, пневмоцилиндр 12, кинематическая передача 13, датчик ft поворота ролика 5 привода вращения стола 2, состоящего из силового преобразователя 15, блока 16 управления, исполнительного двигателя 17, редуктор 18, деталь 19 и цилиндр 20.

Устройство работает следующим образом.

На поворотный стол 2 устанавливается деталь 19 так, чтобы ее ось совпала с осью копира , а расположение ловерхности детали соответствовало располс кению рабочей поверхности копира. В таком положении деталь закрепляется. Поворотом кронштейна 7 и индуктор 8 вводится в рабочую зону, а перемеи|ением каретки 10 с помощью пневмоцилиндра 12 осу1цествляется поджим ролика5 к рабочей поверхности копира . При этом между индуктором 3 и закаливаемой поверхностью детали 19 созается зазор величины, необходимой для оптимального процесса закалки.

При включении привода 3 поворотному столу 2 сообщается необходимая скорость вращения. Копир i, вращаясь со столом 2, создает вращательное вижение поджатому к нему ролику 5, которое передается через кинематическую передачу 13 датчику Н поворота ролика 5, вырабатывающему сигнал, ропорциональный скорости вращения ролика 5. Вырабатываемый сигнал одается в блок 16 управления привоа 3 вращения стола 2, где сравнивается с сигналом установки. Разность сравнения, после соответствую-, щей обработки, в виде сигнала управ- ления передается исполнительному двигателю 17, запитанному от силового

преобразователя 5. Так как окружная скорость ролика 5, при отсутствии проскальзывания в месте контакта с поверхность копира А, будет равна линейной скорости обхода контура детали относительно индуктора 8, то следящий привод 3 вращения стола 2 изменяя соответствующим образом скорость вращения поворотного стола 2, поддерживает постоянство

линейной скорости. При этом автоматически поддерживается постоянная скорость прохода закаливаемой поверхности детали 19 относительно индуктора 8, чем достигается высокое качество закалки.

При переналадке предлагаемого устройства на обработку детали 19 другой конфигурации требуется заменить только копир 4, без изменений кинематических связей в приводе, что значительно упрощает наладку и расширяет область применения устройства, его универсальность.

Формула изобретения

Устройство для закалки криволинейных поверхностей, содержащее основание с поворотным столом, соединенным с приводом вращения стола, закалочный трансформатор, индуктор, копирный узел с роликом и копиром, отличающееся тем, что, с целью расширения области применения устройства путем обеспечения закалки деталей с различной конфигурацией поверхностей, ролик копирного узла кинематически соединён с датчиком поворота,ролика, а привод вращения стола выполнен следящим по скорости, например, в виде регулируемого электропривода постоянного тока.

Источники информации, принятые во внимание при экспертизе

1.Саидлер А.С. Электропривод и автоматизация металлорежуидих станков. И., Высшая школа, 1972.

2.Авторское свидетельство СССР № «10107, кл. С 21 D 1/12, 1972.

3.Патент CI3A f ЗВ23Э27, кл. 266-5 Е, 1972 (прототип).

,

II- f

n

/5

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для закалки криволинейных поверхностей | 1976 |

|

SU644848A1 |

| Станок для закалки деталей с индукционного нагрева | 1974 |

|

SU646844A1 |

| УСТРОЙСТВО | 1973 |

|

SU399556A1 |

| Станок для индукционного нагрева | 1981 |

|

SU994570A1 |

| СТАНОК ДЛЯ АВТОМАТИЗИРОВАННОЙ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ДЕТАЛЕЙ | 2009 |

|

RU2407806C1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Устройство для закалки деталей | 1979 |

|

SU850694A1 |

| Станок для закалки зубчатых венцов | 1978 |

|

SU732396A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ НАПРАВЛЯЮЩИХ С НАГРЕВОМ ТВЧ | 1973 |

|

SU372282A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ С ИНДУКЦИОННЫМ НАГРЕВОМ | 1990 |

|

RU2024624C1 |

Авторы

Даты

1982-07-23—Публикация

1976-08-01—Подача