Изобретение относится к устройствам для закалки деталей в зажатом состоянии посредством штампов на гидравлических или пневматических прессах.

Известен штамп для закалки зубчатых колес, состоящий из верхией части штампа и нижней с опорными поверхностями, механизма зажима деталей между этими поверхностями и конусного зажимного устройства, фиксируюш.его центральное отверстие стуиицы колеса.

Однако этот штамп непригоден при закалке деталей ажурной формы, так как в нем невозможно достигнуть необходимой точности размеров закаливаемых деталей.

С целью обеспечения минимальных деформаций ири закалке зубчатых колес ажурной формы со шлицевой ступицей в предлагаемом штампе конусное зажимное устройство выполнено цанговым и снабжено нижним зажимным конусом, установленным жестко на нижней части штампа и обращенныл малым основанием в сторону верхнего конуса. На механизме зажима верхнего конуса установлены двуплечие рычаги, одним плечом упирающиесяна большое основание конуса, вторым - на торцовую поверхность ступицы. Верхняя часть штампа соединена с механизмом зажима шаровой опорной поверхности.

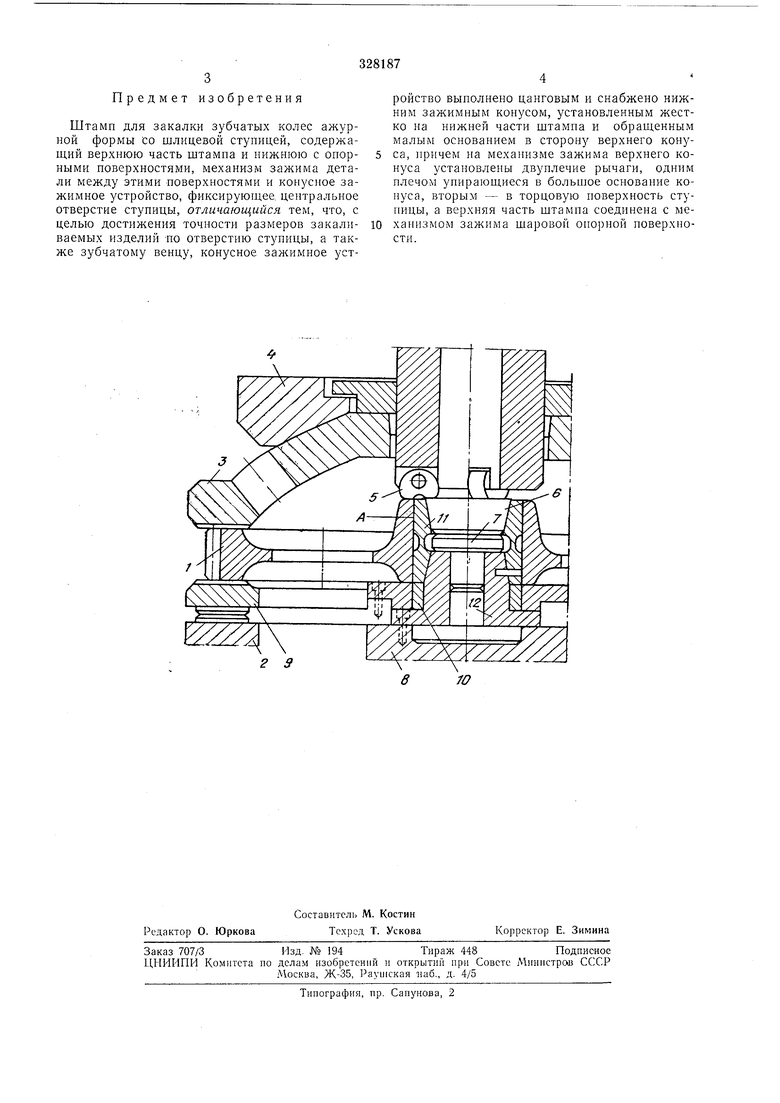

На чертеже показан предлагаемый штамп. Венцы зубчатого колеса / калят в штампе, состояш,ем из нижней плиты 2, которая крепится к подвижному столу, и верхней плиты,

состоящей нз чанш 3 нрижима и опоры-. Олора крепится к главному поршню пресса. Опи соприкасаются сферической поверхностью для более точного зажатия закаливаемой детали но двум плоскостям. Механизм зажима вынолнен в виде трех прижимов 5. Внешние от оси.их плечи фиксируют торцовые плоскости , а внутренние прижимают верхний нодвижный конус 6 до ирокладки 7. Съем деталей с цаиги производится механически в то

время, когда плита 8 достигает своего верхнего положения, а иромежуточная плита 9 продолжает подниматься на величину, несколько превышающую высоту цанги. В процессе наладки штампа корректируют

толщину ирокладки 7 и высоту кольца 10 до гарантирующего достижения геометрических размеров.

В итоге разжатие цанги // до необходимого размера по 1 аружному диаметру с помошью верхнего нодвижного 6 и нижнего стационарного /2 конусов определяет фиксацию внутренней поверхности Л шлицевой ступицы детали и обеспечивает достижение ее необходимой высокой точности размеров после заПредмет изобретения

Штамп для закалки зубчатых колес ажурной формы со шлицевой ступицей, содержащий верхнюю часть штампа и нижнюю с опорными поверхностями, механизм зажима детали между этими поверхностями и конусное зажимное устройство, фиксирующее, центральное отверстие стуницы, отличающийся тем, что, с целью достижения точности размеров закаливаемых изделий но отверстию стуницы, а также зубчатому венцу, конусное зажимное устройство выполнено цанговым и снабжено нижним зажимным конусом, установленным жестко на нижней части щтампа и обращенным малым основанием в сторону верхнего конуса, причем на механизме зажима верхнего конуса установлены двуплечие рычаги, одним плечом унираюнгиеся в большое основание конуса, вторым - в торцовую поверхность ступицы, а верхняя часть штампа соединена с механизмом зажима шаровой опорной поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| ДВУСТОРОННИЙ ПОЛУАВТОМАТf7-f1fif:Ч-' »е^ I ! t'^ | 1971 |

|

SU415096A1 |

| Штамп для закалки крупногабаритных зубчатых колес | 1982 |

|

SU1082839A1 |

| Штамп для закалки деталей | 1984 |

|

SU1235934A1 |

| Устройство для закалки деталей | 1982 |

|

SU1054431A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ | 1970 |

|

SU285944A1 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК | 2003 |

|

RU2264889C2 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1687381A2 |

| Шпиндельная головка для одновременной обработки концов валов | 1984 |

|

SU1129031A2 |

| Роторный автомат для нарезания резьбы в гайках | 1982 |

|

SU1076224A1 |

г э

Даты

1972-01-01—Публикация