1

Изобретение относится к области станкостроения.

Известен двусторонний полуавтомат для обработки концов деталей типа вала, устанавливаемы.х в шпиндель с двусторонним зажимным устройством цангового типа, снабженный копировальными и подрезными суппортами.

В предлагаемом полуавтомате для упрощения его конструкции зажимное устройство выполнено в виде установленных внутри полого шпинделя с конусной расточкой, размеш,енных одна в другой цанг с конусными поверхностями, направлениыми в одну сторону, из которых на наружной выполнены продольные прорези, а на внутренней - кольцевая калавка, зажимаемых охватывающим ншиндель гидравлическим цилиндром, в порщне которого смонтирована в подшипниках подвижная муфта с тянущими пальцами, расположенными в продольных прорезях наружной цанги и в кольцевой канавке внутренней цалги.

Для предотвращения одностороннего зажима заготовки зажимной конус наружной цанги выполнен меньщим, чем конус внутренней цанги, а для удобства смены ца.нг соединение внутренней цанги с тянущими, пальцами осуществлено в виде байОнетного соединения.

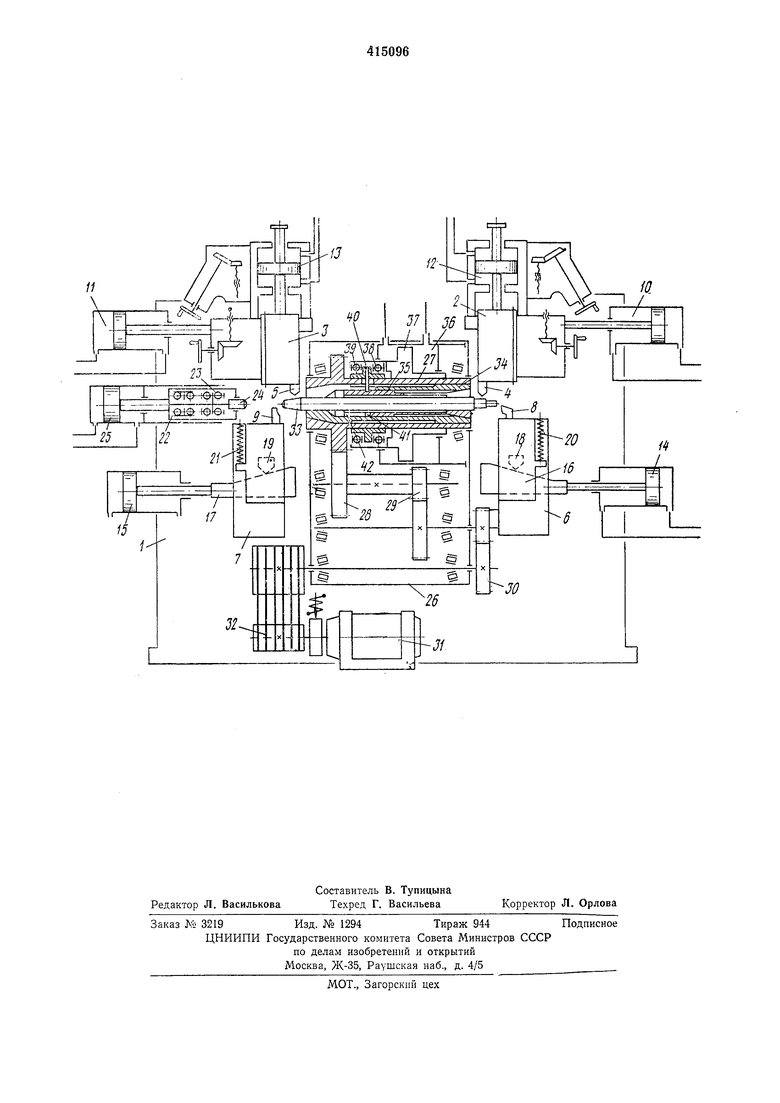

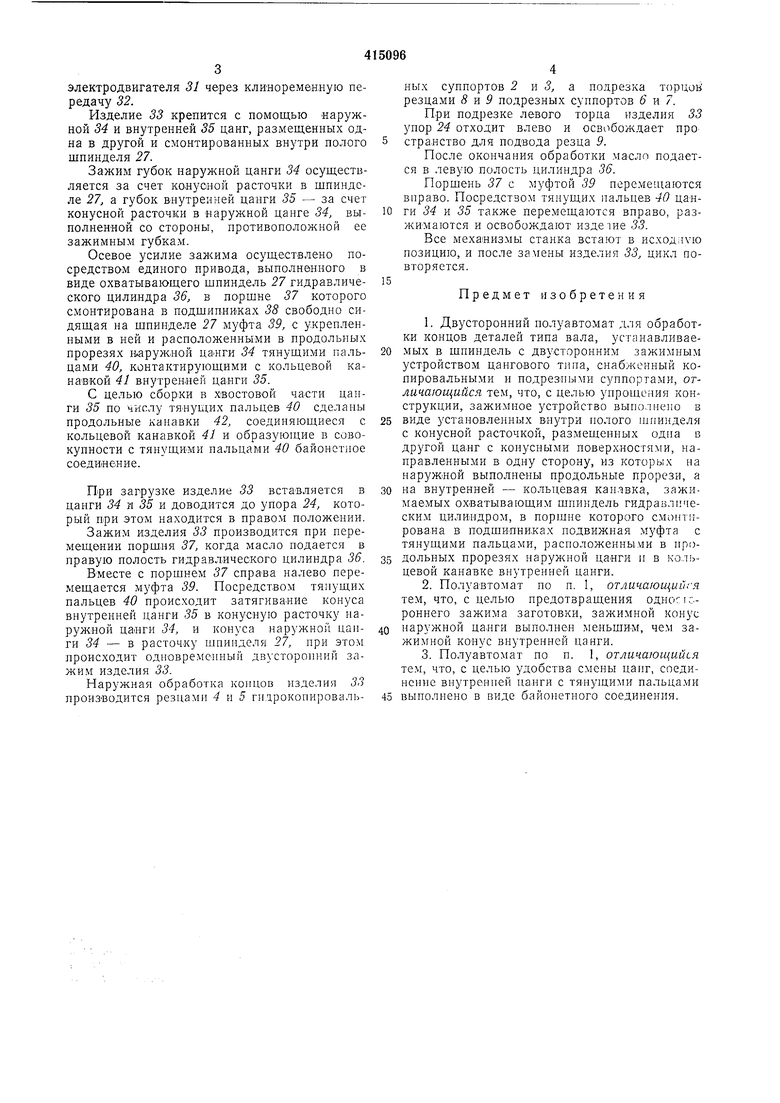

На чертеже изображена гидрокинематическая схема предлагаемого полуавтомата.

Полуавтомат содержит станину 1, на верхних направляющих которой размещены гидрокопировальные правый 2 и левый 3 суппорты с резцами 4 и 5, а на нижних направляюН1,их - подрезные правый 6 и левый 7 суппорты с резцами 8 и 9. Продольные перемещения гидрокопировальных суппортов 2 и 3 осуществляются гидравлическими цилиндрами 10 и // соответственно, а поперечные перемещения - гидравлическими цилиндрами J2 и 3.

Управление поперечными перемещениями гидрокопировальных суппортов 2 и 3 производится посредством гидрощупов и копиров (на чертеже не показаны).

Пере.мещепия подрезных суппортов 6 и 7 на врезание осуществляются с помощью гидравлических цилиндров 14 и 15 соответственно, а также копиров J6 и 17, контактирующих с баишаками 18 и 19.

Возврат суппоргов и 7 в исходное положение проиЗВодится посредством пружин 20 н 2/.

В левой части станины / крепится бабка 22, в которой смонтнрован в подшипниках 23 упор 24.

Подвод н отвод упора 24 производится гидравлически.м цилиндром 25. В средней части станины / размещается коробка скоростей 26, в которой раснолол(ены полый шпиндель 27 и промежуточные зубчатые передачи 28, 29 и 30, передающие вращение на шпиндель 27 от

электродвигателя 31 через клиноременную передачу 32.

Изделие 33 крепится с помощью наружной 34 и внутренней 35 цанг, размещенных одна в другой и смонтированных внутри полого шпинделя 27.

Зажим губок наружной цанги 34 осуществляется за счет конусной расточки в щниндсле 27, а губок внутренней цанги 35 - за счет конусной расточки в наружной цанге 34, выполненной со стороны, противоположной ее зажимным губкам.

Осевое усилие зажима осуществлено посредством единого привода, выполненного в виде охватывающего щпиндель 27 гидравлического цилиндра 36, в пОршне 37 которого смонтирована в подщипниках 38 свободно сидящая на шпинделе 27 муфта 39, с укрепленными в ней и расположенными в продольных прорезях н-аружной цанги 34 тянущими пальцами 40, контактирующими с кольцевой канавкой 41 внутренней цанги 35.

С целью сборКИ в хвостовой части цанги 35 по числу тянущих пальцев 40 сделаны продольные канавки 42, соединяющиеся с кольцевой канавкой 4J. и образующие в совокупности с тянущими пальцами 40 байонет 1ое соединение.

При загрузке изделие 33 вставляется в цанги 34 и 35 и доводится до упора 24, который при этом находится в правом положении.

Зажим изделия 33 производится при перемещении порщ.ня 37, когда масло подается в правую полость гидравлического цилиндра 36.

Вместе с поршнем 37 справа налево перемещается муфта 39. Посредством тянущих пальцев 40 происходит затягивание конуса внутренней цанги 35 в конусную расточку наружной цанги 34, и конуса наружной цанги 54 - в расточку шпинделя 27, нри этом происходит одновременный двусторонний зажи.м изделия 33.

Наружная обработка концов изделия 33 производится резцами 4 и 5 гндрокопировальных суппортов 2 и 5, а подрезка торцов резцами 9 и 9 подрезных сунпортов 6 и 7.

При подрезке левого торца изделия 33 упор 24 отходит влево и освобождает про странство для подвода резца 9.

После окончания обработки масло подается в левую полость цилиндра 36.

Порщень 37 с муфтой 39 пере.мещаются вправо. Посредством тянущих пальцев 40 цангн 34 и 35 также перемещаются вправо, разжимаются и освобождают изде ше 33.

Все механизмы станка встают в нсход: ю позицию, и после замены изделия 33, цикл повторяется.

Предмет изобретения

1.Двусторонний полуавтомат для обработки концов деталей типа вала, устанавливае.мых в щниндель с двусторонним зажимным устройством цангового , снабженный копировальными и подрезными суппортами, отличающийся тем, что, с целью упрощения конструкции, зажимное устройство выполнено в

виде установленных внутри нолого ни1инделя с конусной расточкой, размещенных одна в другой цанг с конусными поверхностями, направленными в одну сторону, из которых на наружной выполнены продольные прорези, а

на внутренней - кольцевая кан.эвка, зажимаемых охватывающим шниндель гидравлическим цилиндром, в порщне которого смонтирована в подшипниках нодвижная муфта с тянущими пальцами, расположенными в нродольных прорезях наружной цанги и в кольцевой канавке внутренней цанги.

2.Полуавтомат по п. 1, отличающийся тем, что, с целью предотвращения одногг;:роннего зажима заготовки, зажимной конус

наружной ца.нги вынолнен меньшим, чем зажимной конус внутренней цанги.

3.Полуавтомат по п. 1, отличающийся тем, что, с целью удобства смены цанг, соединение внутренней нангн с тянущими пальцами

выполнено в виде байонетного соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОБИЛЬНЫЙ РАСТОЧНО-НАПЛАВОЧНЫЙ КОМПЛЕКС | 2009 |

|

RU2421303C2 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| УСТАНОВКА ДЛЯ НАКАТА РЕЗЬБЫ НА ТРУБЕ И ЕЕ ОТРЕЗКИ | 1970 |

|

SU276779A1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2016704C1 |

| РЕЗЬБОТОКАРНЫЙ ПОЛУАВТОМАТ С НЕРЕВЕРСИВНЫМ ШПИНДЕЛЕМ | 1969 |

|

SU241904A1 |

| Шпиндельная бабка | 1991 |

|

SU1816537A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯВСЕСОЮЗНАЯ | 1972 |

|

SU327987A1 |

Авторы

Даты

1974-02-15—Публикация

1971-09-27—Подача