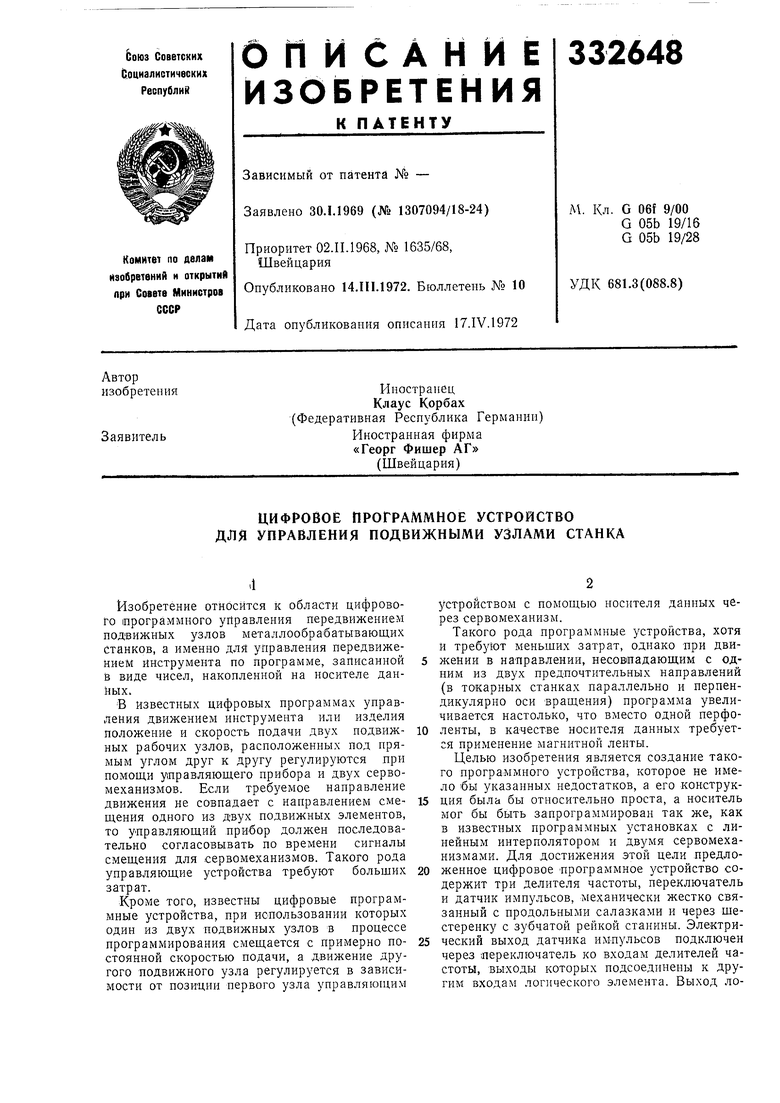

Изобретение относится к области цифрового программного управления передвижением подвижных узлов металлообрабатывающих станков, а именно дли управления передвижением инструмента по программе, записанной в виде чисел, накопленной на носителе данных.

В известных цифровых программах управления движением инструмента или изделия положение и скорость нодачи двух подвижных рабочих узлов, расположенных под прямым углом друг к другу регулируются при помощи управляющего прибора и двух сервомеханизмов. Если требуемое направление движения не совнадает с направлением смещения одного из двух подвижных элементов, то управляющий прибор должен последовательно согласовывать по времени сигналы смещения для сервомеханизмов. Такого рода управляющие устройства требуют больщих затрат.

Кроме того, известны цифровые программные устройства, при использовании которых один из двух подвижных узлов в процессе программирования смещается с примерно постоянной скоростью подачи, а движение другого подвижного узла регулируется в зависимости от позиции первого узла унравляюн-1им

устройством с помощью носителя данных через сервомеханизм.

Такого рода программные устройства, хотя и требуют меньщих затрат, однако при движении в направлении, несовпадающим с одним из двух предпочтительных направлений (в токарных станках параллельно и перпендикулярно оси вращения) программа увеличивается настолько, что вместо одной перфоленты, в качестве носителя данных требуется применение магнитной ленты.

Целью изобретения является создание такого программного устройства, которое не имело бы указанных недостатков, а его конструкция была бы относительно проста, а носитель мог бы быть запрограммирован так же, как в известных программных установках с линейным интерполятором и двумя сервомеханизмами. Для достижения этой цели предложенное цифровое программное устройство содержит три делителя частоты, переключатель и датчик импульсов, механически жестко связанный с продольными салазками и через щестеренку с зубчатой рейкой станины. Электрический выход датчика импульсов подключен через переключатель ко входам делителей частоты, выходы которых подсоединены к другим входам логического элемента. Выход логического элемента соединен со входом шагового двигателя поперечного суппорта.

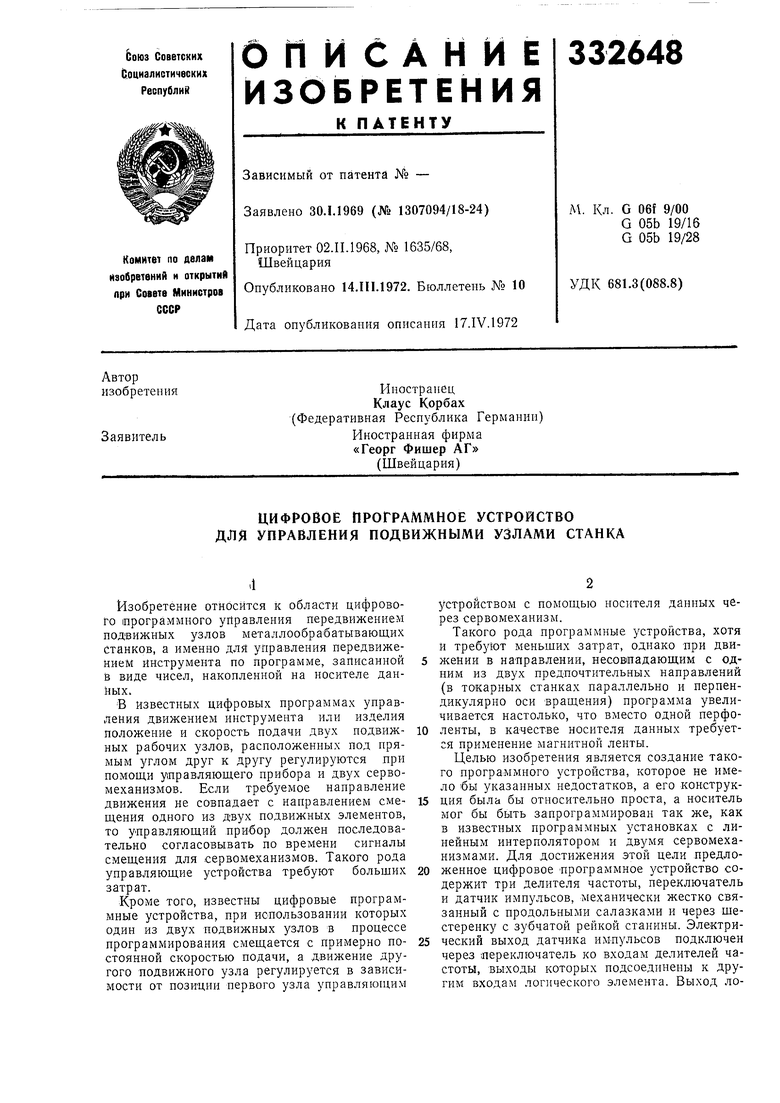

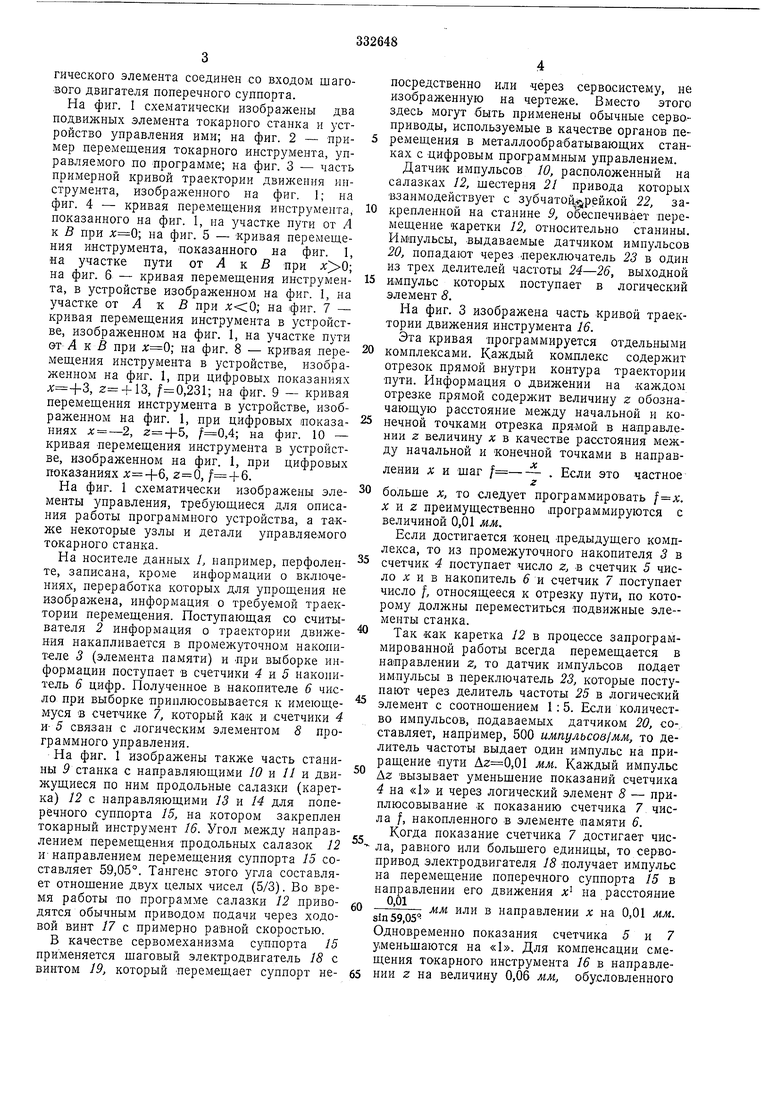

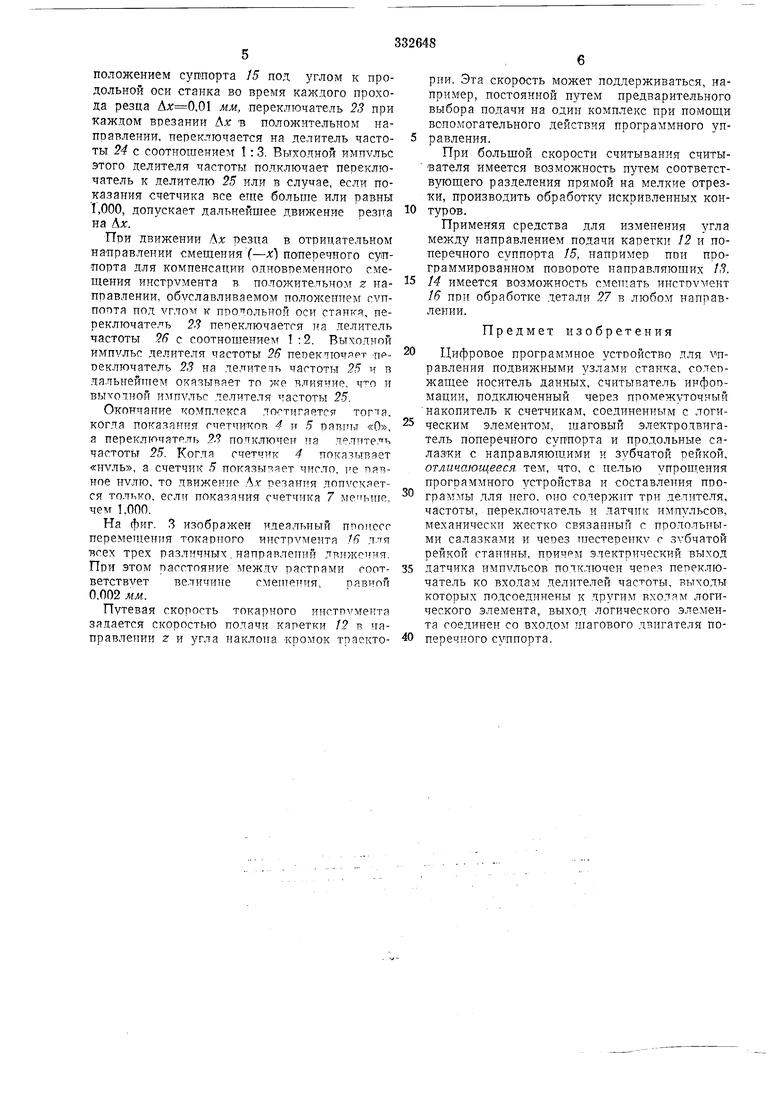

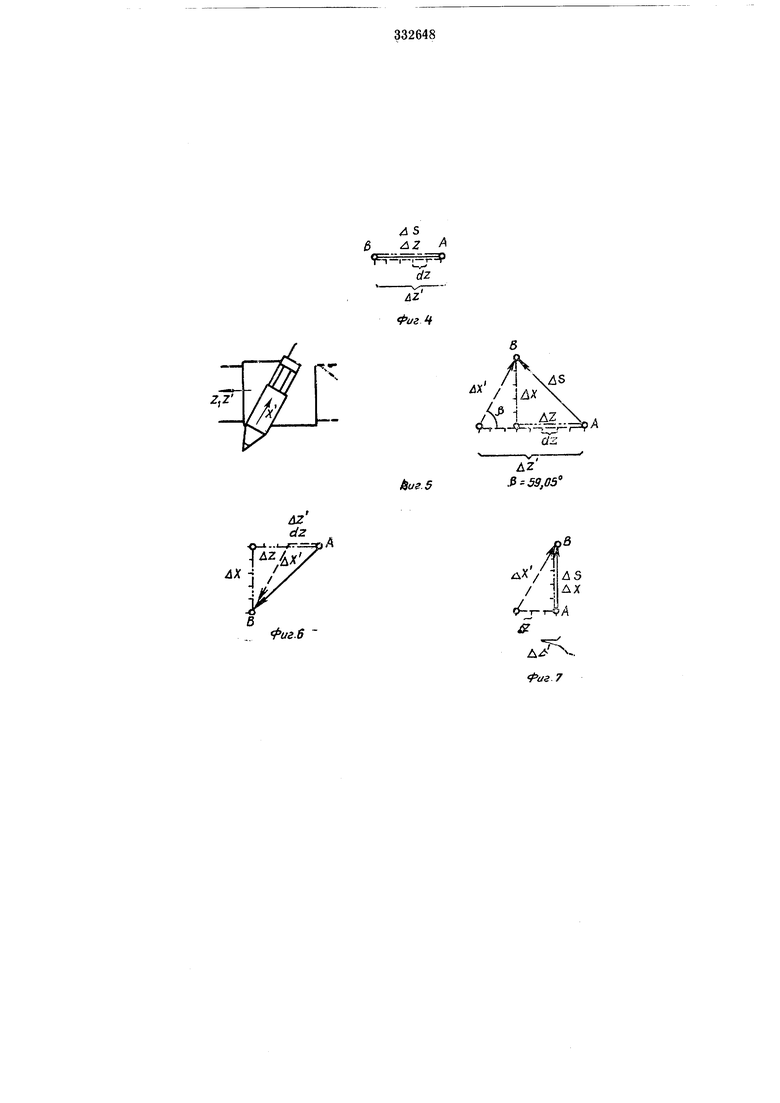

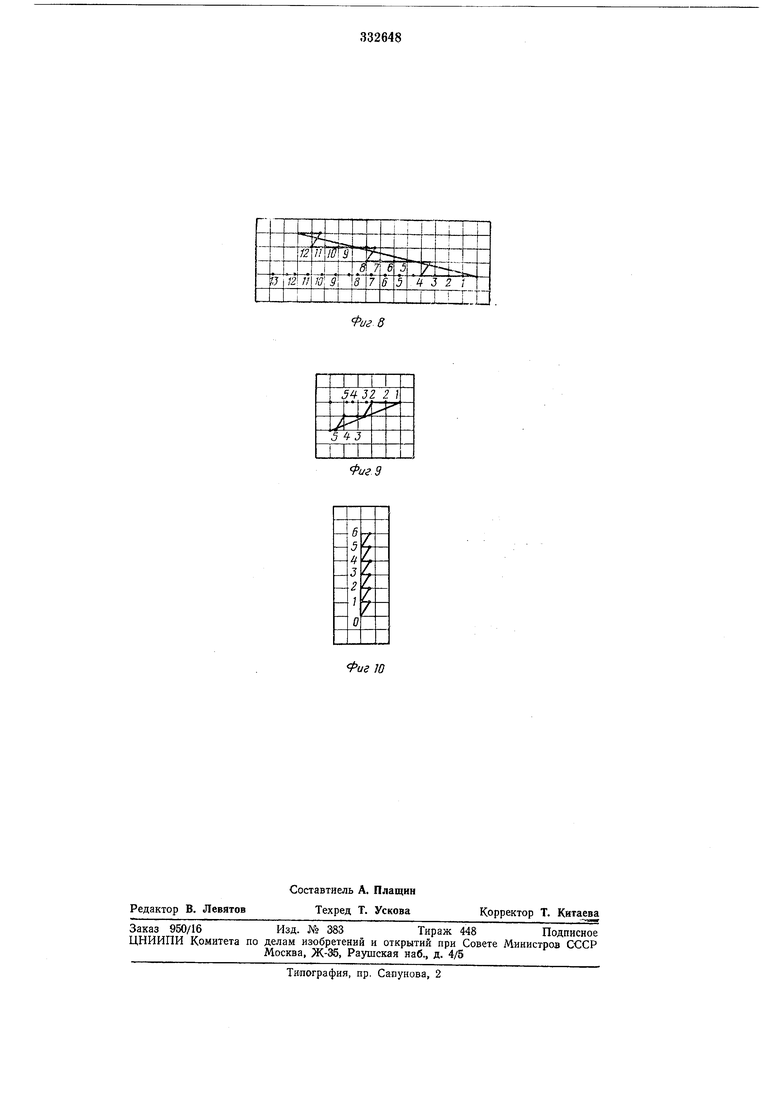

На фиг. I схематически изображены два подвижных элемента токарного станка и устройство управления ими; на фиг. 2 - пример перемещения токарного инструмента, управляемого по программе; на фиг. 3 - часть примерной кривой траектории движения инструмента, изображенного на фиг. 1; на фиг. 4 - кривая перемещения инструме1гга, показанного на фиг. 1, на участке пути от Л к В при на фиг. 5 - кривая перемещения инструмента, показанного на фиг. 1, на участке пути от Л к В при . на фиг. 6 - кривая перемещения инструмента, в устройстве изображенном на фиг. I, на участке от Л к 5 при на фиг. 7 - кривая перемещения инструмента в устройстве, изображенном на фиг. 1, на участке пути &т Л к В при на фиг. 8 - кривая перемещения инструмента в устройстве, изображенном на фиг. 1, при цифровых показаниях , 13, ,231; на фиг. 9 - кривая перемещения инструмента в устройстве, изображенном на фиг. 1, при цифровых показаниях х -2, , ,4; на фиг. 10 - кривая перемещения инструмента в устройстве, изображенном на фиг. 1, при цифровых показ-аниях , , 6.

На фиг. 1 схематически изображены элементы управления, требующиеся для описания работы программного устройства, а также некоторые узлы и детали управляемого токарного станка.

На носителе данных 1, например, перфоленте, записана, кроме информации о включениях, переработка которых для упрощения не изображена, информация о требуемой траектории перемещения. Поступающая со считывателя 2 информация о траектории движения накапливается в промежуточном накопителе 5 (элемента памяти) и При выборке информации поступает в счетчики 4 и 5 накопитель 6 цифр. Полученное в накопителе 6 число при выборке приплюсовывается к имеющемуся в счетчике 7, который как и счетчики 4 и- 5 связан с логическим элементом 8 программного управления.

На фиг. 1 изображены также часть станины Р станка с направляющими 10 11 -л движущиеся по ним продольные салазки (каретка) 12 с направляющими 13 и 14 для поперечного суппорта 15, на котором закреплен токарный инструмент 16. Угол между направлением перемещения продольных салазок 12 и- направлением перемещения суппорта 15 составляет 59,05°. Тангенс этого угла составляет отнощение двух целых чисел (5/3). Во время работы по программе салазки 12 приводятся обычным приводом подачи через ходовой винт 17 с примерно равной скоростью.

посредственно или через сервосистему, не изображенную на чертеже. Вместо этого здесь могут быть применены обычные сервоприводы, используемые в качестве органов перемещения в металлообрабатывающих станках с цифровым программным управлением.

Датчик импульсов 10, расположенный на салазках 12, шестерня 21 привода которых Взаимодействует с зубчато рейкой 22, закрепленной на станине 9, обеспечивает перемещение каретки 12, относительно станины. Импульсы, .выдаваемые датчиком импульсов 20, попадают через переключатель 23 в один из трех делителей частоты 24-26, выходной

импульс которых поступает в логический элемент 8.

На фиг. 3 изображена часть кривой траектории движения инструмента 16. Эта кривая программируется отдельными

комплексами. Каждый комплекс содержит отрезок прямой внутри контура траектории пути. Информация о движении на каждом отрезке прямой содержит величину z обозначающую расстояние между начальной и конечной точками отрезка прямой в направлении Z величину X в качестве расстояния между начальной и конечной точками в направлении к и щаг . Если это частное

больше X, то следует программировать . X н z преимущественно программируются с величиной 0,01 мм.

Если достигается конец предыдущего комплекса, то из промежуточного накопителя 3 в

счетчик 4 поступает число z, в счетчик 5 число л: и в накопитель 6 и счетчик 7 поступает число /, относящееся к отрезку пути, по которому должны переместиться подвижные элементы станка.

Так -как каретка 12 в процессе запрограммированной работы всегда перемещается в направлении z, то датчик импульсов подает импульсы в переключатель 23, которые поступают через делитель частоты 25 в логический

элемент с соотнощением 1:5. Если количество импульсов, подаваемых датчиком 20, составляет, например, 500 импульсов/мм, то делитель частоты выдает один импульс на приращение пути ,01 мм. Каждый импульс

Да: -вызывает уменьшение показаний счетчика 4 на «1 и через логический элемент 8 - приплюсовывание к показанию счетчика 7, числа /, накопленного в элементе памяти 6.

Когда показание счетчика 7 достигает числа, равного или больщего единицы, то сервопривод электродвигателя J8 получает импульс на перемещение поперечного суппорта 15 в направлении его движения х на расстояние

-- мм или в направлении х на 0,01 мм.

sin 59,05

Одновременно показания счетчика 5 и 7 уменьшаются на «1. Для компенсации смещения токарного инструмента 16 в направлеположением суппорта 15 под углом к продольной оси станка во время каждого прохода резца ,OI мм, переключатель 23 при каждом врезании Дл: в положительном направлении, переключается на делитель частоты 24 с соотношением 1 : 3. Выходной этого делителя частоты подключает переключатель к делителю 25 или в случае, если показания счетчика все еще больше или равны 1,000, допускает дальнейшее движение резпа на Ал:.

При движении Ал; резца в отрицательном направлении смещения (-х поперечного суппорта для компенсации одновременного смещения инструмента в положительном z направлении, обуславливаемом положением cvnпопта под УГЛОМ к продольной оси станка, переключатель 23 пепеключается на делитель частоты 2в с соотношением 1 :2. Выходной нмпульс делителя частоты 26 переключает переключатель 2,3 на делите пь частоты .25 и в дальнейшем оказывает то же влияние, и ВЫХ01.НОЙ импульс делителя частоты 25.

Окончание комплекса достигается топа, когда показания счетчиков 4 и 5 равны «О, а переключатель 23 подключен на делитель частоты 25. Когла счетчик 4 показывает «НУЛЬ, а счетчик 5 показывает число, Ie павное НУЛЮ, то движение A.t резания допускается только, если показания счетчика 7 , чем 1.000.

На фиг. 3 изображен идеальный nnoitccc переметцения токарного инстрлдтента /6 для всех трех различных, направлений движения. При этом расстояние меж.гу растрами соответствует величиие сментетшя, равной 0,002 мм.

Путевая скорость токарного иистпумента задается скоростью подачи кяретки f2 в направлении Z и угла наклона кромок траектории. Эта скорость может поддерживаться, например, постоянной путем предварительного выбора подачи на один комплекс при помощи вспомогательного действия программного управления.

При большой скорости считывания считы-вателя имеется возможность путем соответствующего разделения прямой на мелкие отрезки, производить обработку искривленных контуров.

Применяя средства для изменения угла между направлением подачи каретки 12 и поперечного суппорта 15, папример пои программированном повороте направляющих /.. М имеется возможность сментать инструмент 6 при обработке .детали 27 в любом направлении.

Предмет изобретения

Цифровое программное устройство для vnравления подвижными узлами станка, содепжащее носитель данных, считыватель информации, подключенный через промежуточный накопитель к счетчикам, соединенным с логическим элементом, шаговый электродвигатель поперечного суппорта и про.дольные салазки с направляюш.ими и зубчатой рейкой, отличающееся тем, что, с пе.яью упрош.ения программного устройства и составления программы для него, оно содержит три делителя, частоты, переключатель и датчик импульсов, механически жестко связанный с продольными салазками и через шестеренку с зубчатой рейкой станины, причем электрический выход

датчика ИМПУЛЬСОВ подключен чепез переключатель ко входам делителей частоты, выходы которых подсоединены к другим вхоля.м логического элемента, выход логического элемента соединен со входом шагового двигателя поперечного суппорта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аналого-цифровое устройство для управления токарным станком | 1980 |

|

SU947830A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1980 |

|

SU959036A1 |

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

| Устройство стабилизации скорости резания для токарно-винтовых станков с числовым программным управлением | 1983 |

|

SU1180845A1 |

| Устройство для управления станком | 1981 |

|

SU970322A1 |

| Программное устройство для поддержания постоянства скорости резания | 1984 |

|

SU1211696A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СТАНКОМ | 2009 |

|

RU2420776C1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1981 |

|

SU1004974A1 |

| Устройство управления процессом дробления стружки на станках токарной группы с ЧПУ | 1988 |

|

SU1796346A1 |

Авторы

Даты

1972-01-01—Публикация