1

Изобретение относится к области переработки пластмасс, в частности, к пресс-формам, предназначенным для получения изделий из термореактивных пластмасс способом литьевого прессования.

Известна пресс-форма, содержащая плиты с формующей полостью и запорное устройство.

Недостаток известной пресс-формы состоит в том, что запорное устройство усложняет конструкцию пресс-формы.

Наиболее близким техппческим решением к изобретению является пресс-форма, содержащая верхнюю и нилшюю плиты с формующими гнездами и запорное устройство, выполненное в виде захвата, соединенного с нижней плитой шарниром.

Недостаток известной пресс-формы состоит в том, что в случае изготовления изделий с большой формующей поверхностью запорное устройство испытывает большие усилия прессования, стремящиеся разомкнуть пресс-форму. Эти усилия воспринимаются шарниром, работающим на срез. При увеличении диаметра шарнира размеры пресс-формы резко увеличиваются.

Цель изобретения - повышение надежности работы пресс-формы.

Это достигается тем, что шарнир выполнен в виде выступа полуцилиндрической формы, а взаимодействующая с ним часть захвата выполнена в виде полуцилиндрической впадины. В предлагаемой пресс-форме усилия, стремящиеся разомкнуть пресс-форму, воспринимаются полуцилиндрическими впадинами захватов и выступами полуцилиндрической формы шарниров, которые работают на сжатие.

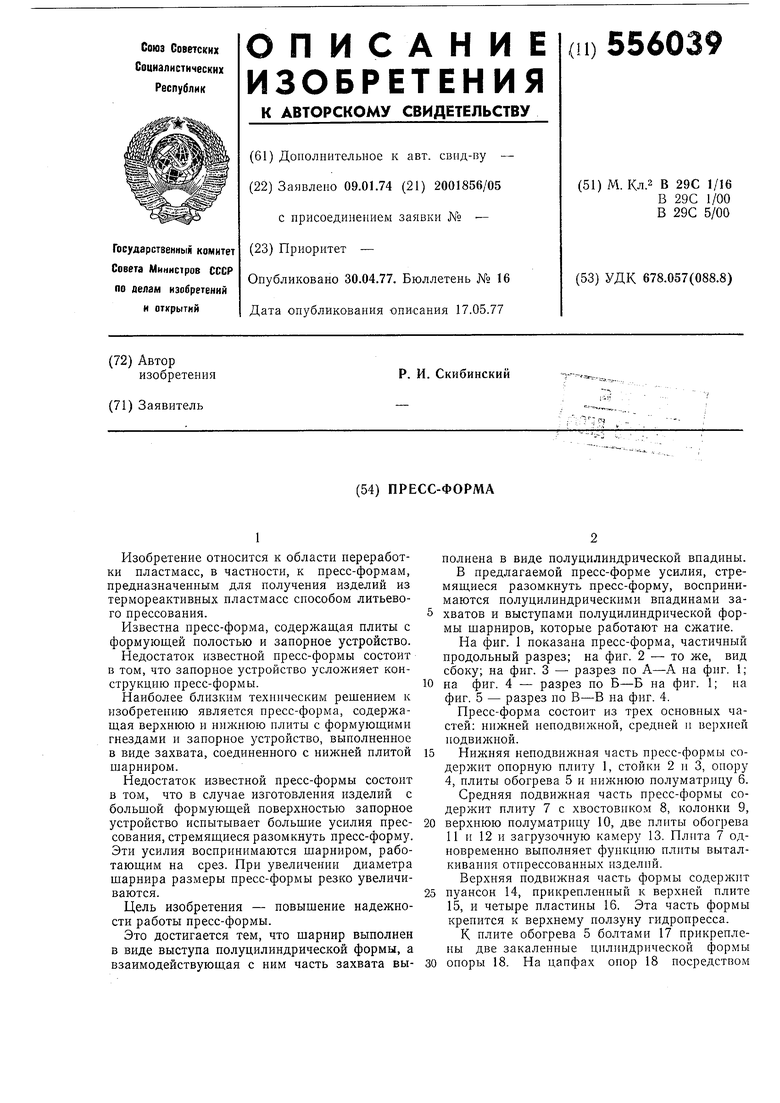

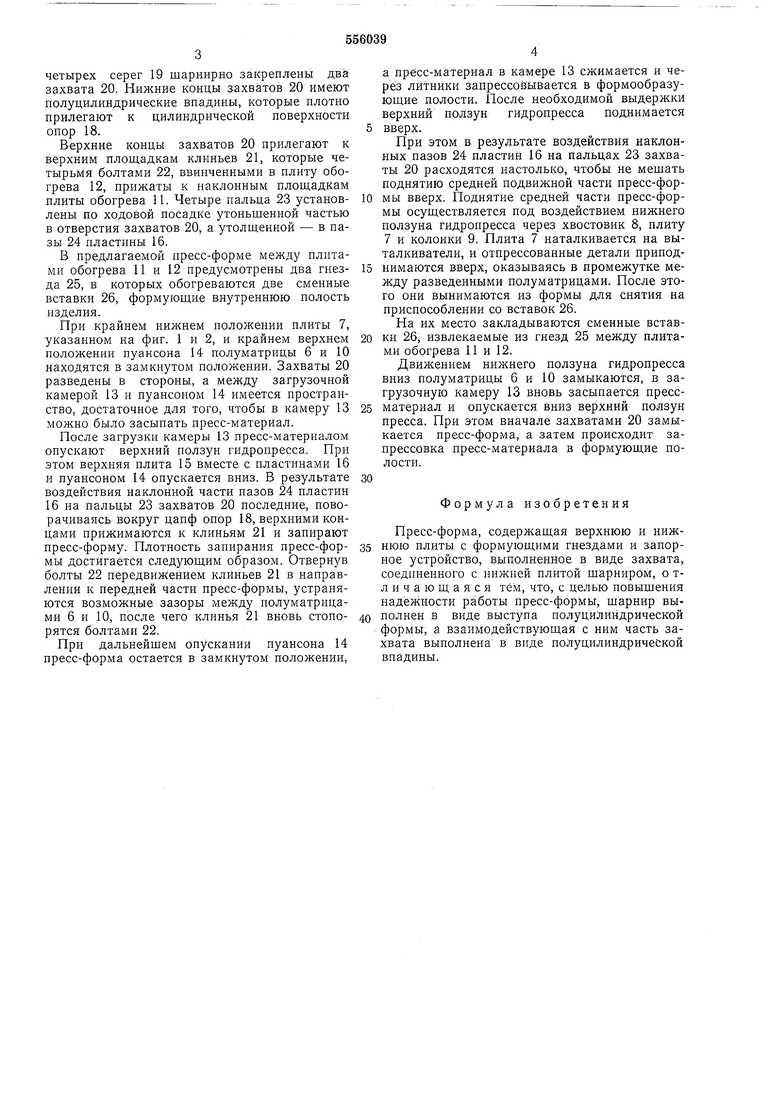

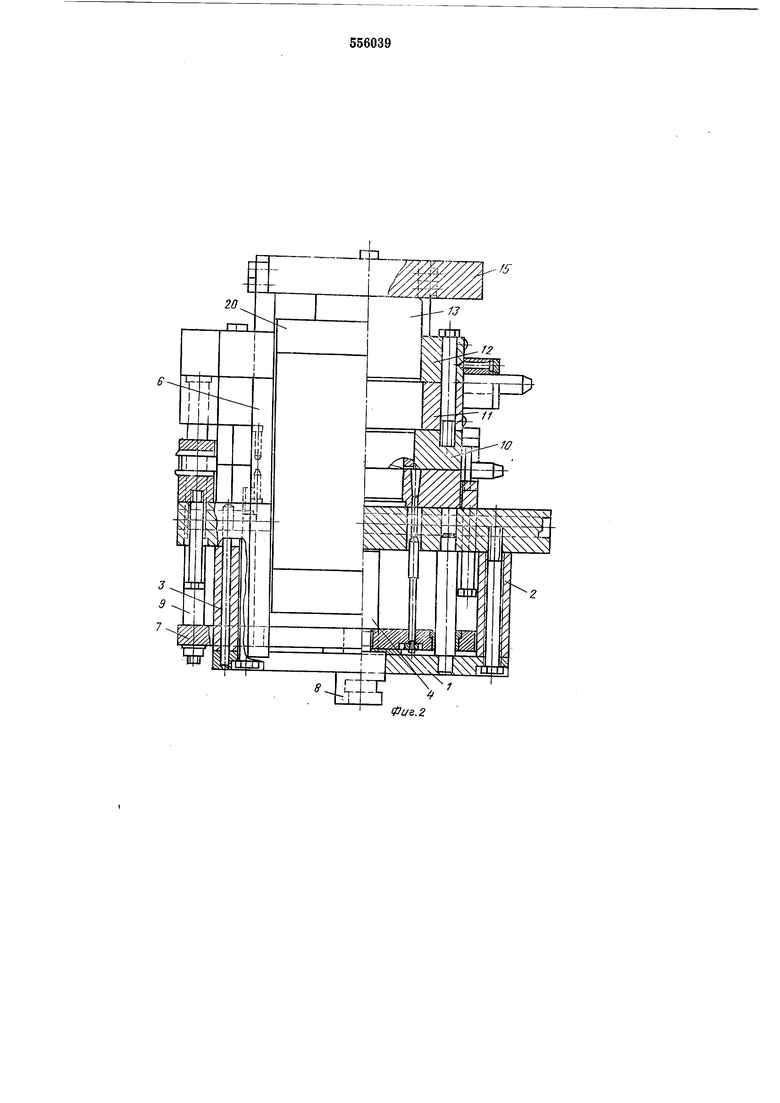

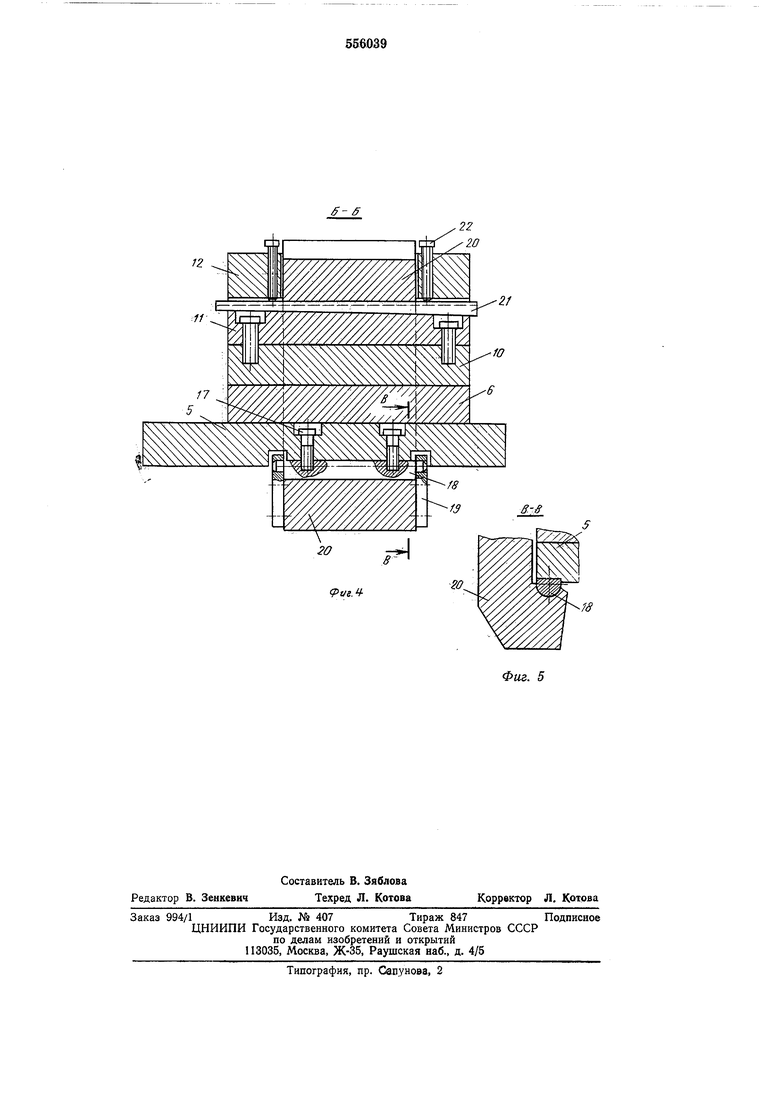

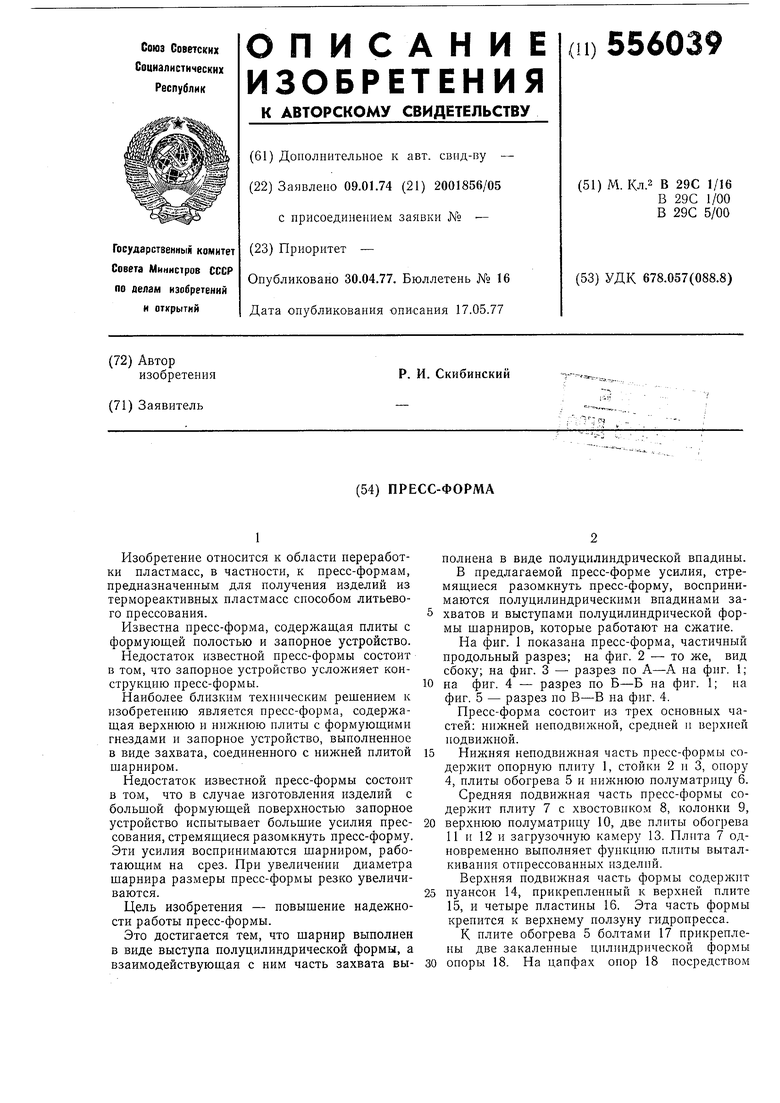

На фиг. 1 показана пресс-форма, частичный продольный разрез; на фиг. 2 - то же, вид сбоку; на фиг. 3 - разрез по А-А на фиг. 1;

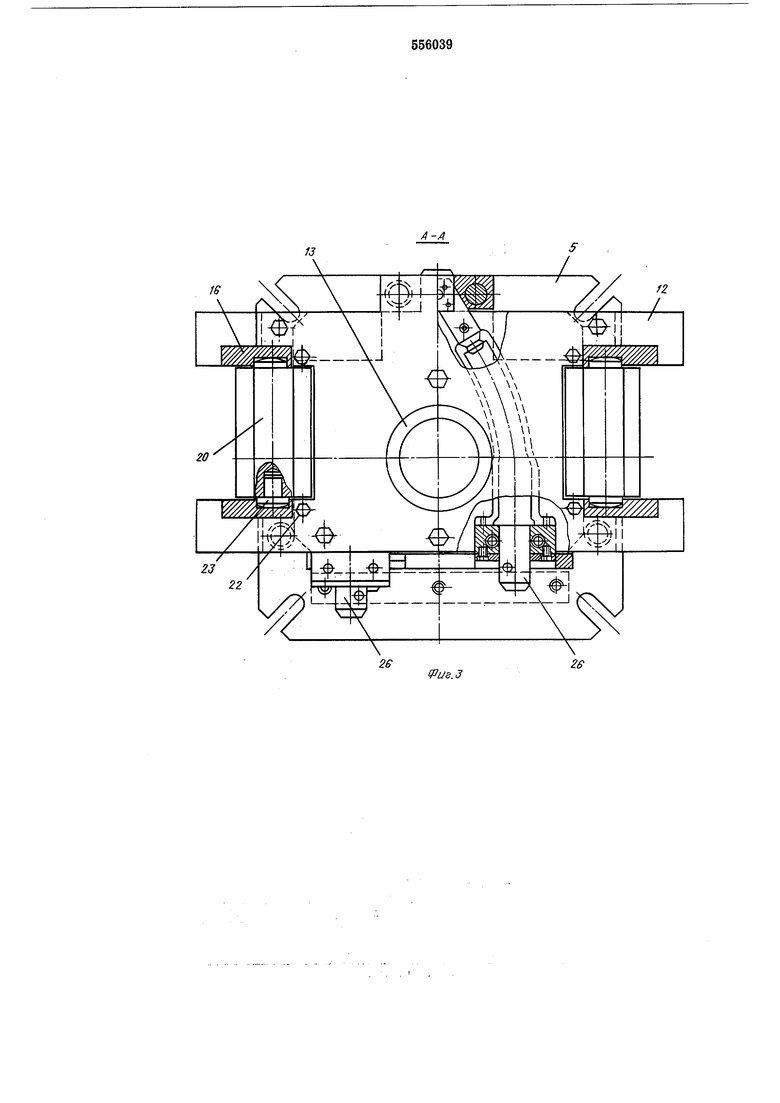

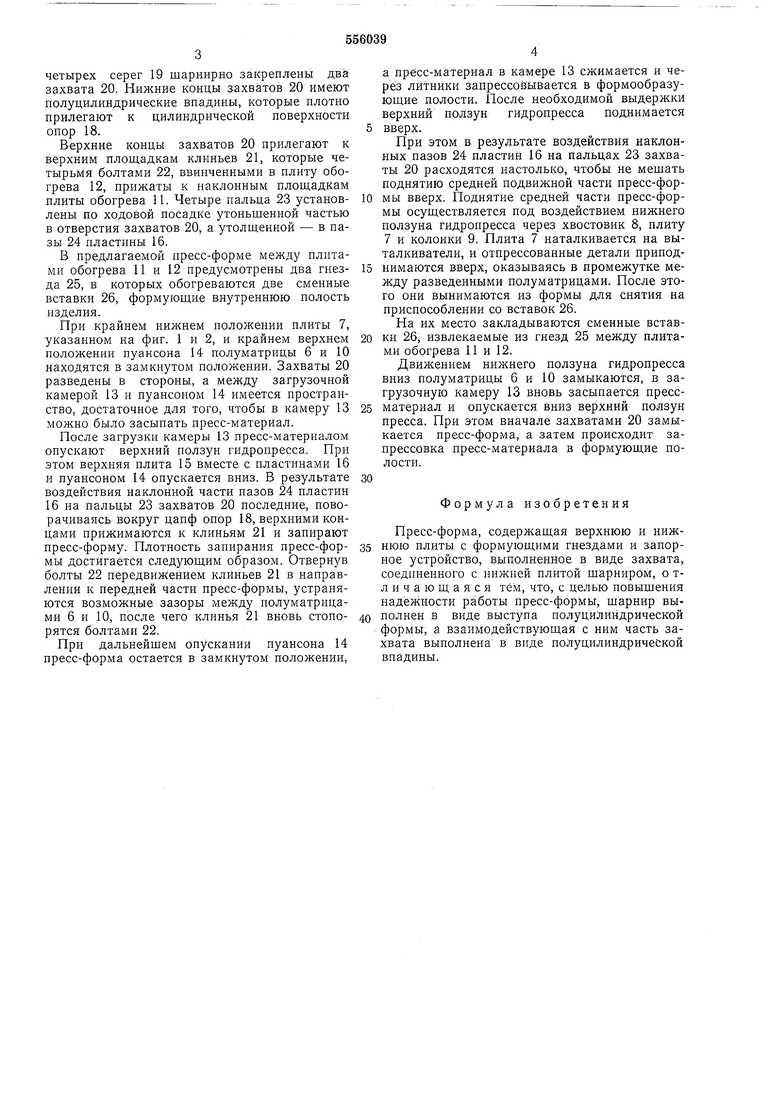

на фиг. 4 - разрез по Б-Б на фиг. 1; па фиг. 5 - разрез по В-В на фиг. 4.

Пресс-форма состоит из трех основных частей: нижней неподвижной, средней и верхней подвижной.

Нижняя неподвил ная часть пресс-формы содержит опорную плиту 1, стойки 2 и 3, опору 4, плиты обогрева 5 и нижнюю полуматрицу 6. Средняя подвижная часть пресс-формы содержит плиту 7 с хвостовиком 8, колонки 9,

верхнюю полуматрицу 10, две плиты обогрева 11 п 12 и загрузочную камеру 13. Плита 7 одновременно выполняет функцию плиты выталкивания отпрессованных изделий. Верхняя подвижная часть формы содерлспт

пуансон 14, прикрепленный к верхней плите 15, и четыре пластины 16. Эта часть формы крепится к верхнему ползуну гидропресса.

К плите обогрева 5 болтами 17 прикреплены две закаленные цилиндрической формы

опоры 18. На цапфах опор 18 посредством

четырех серег 19 шарнирно закреплены два захвата 20. Нижние концы захватов 20 имеют полуцилиндрические впадины, которые плотно прилегают к цилиндрической поверхности опор 18.

Верхние концы захватов 20 прилегают к верхним площадкам клиньев 21, которые четырьмя болтами 22, ввинченными в плиту обогрева 12, прижаты к наклонным площадкам плиты обогрева 11. Четыре пальца 23 установлены по ходовой посадке утоньщенной частью в отверстия захватов 20, а утолщенной - в пазы 24 пластины 16.

В предлагаемой пресс-форме между плитами обогрева 11 и 12 предусмотрены два гнезда 25, в которых обогреваются две сменные вставки 26, формующие внутреннюю полость изделия.

При крайнем нижнем положении плиты 7, указанном на фиг. 1 и 2, и крайнем верхнем положении пуансона 14 полуматрицы 6 и 10 находятся в замкргутом положении. Захваты 20 разведены в стороны, а между загрузочной камерой 13 и пуансоном 14 имеется пространство, достаточное для того, чтобы в камеру 13 можно было засыпать пресс-материал.

После загрузки камеры 13 пресс-материалом опускают верхний ползун гидропресса. При этом верхняя плита 15 вместе с пластинами 16 и пуансоном 14 опускается вниз. В результате воздействия наклонной части пазов 24 пластин 16 на пальцы 23 захватов 20 последние, поворачиваясь вокруг цапф опор 18, верхними концами прижимаются к клиньям 21 и запирают пресс-форму. Плотность запирания пресс-формы достигается следующим образом. Отвернув болты 22 передвижением клиньев 21 в направлении к передней части пресс-формы, устраняются возможные зазоры между полуматрицами 6 и 10, после чего клинья 21 вновь стопорятся болтами 22.

При дальнейщем опускании пуансона 14 пресс-форма остается в замкнутом положении.

а пресс-материал в камере 13 сжимается и через литники запрессоёьшается в формообразующие полости. После необходимой выдержки верхний ползун гидропресса поднимается 5 вверх.

При этом в результате воздействия наклонных пазов 24 пластин 16 на пальцах 23 захваты 20 расходятся настолько, чтобы не мещать поднятию средней подвижной части пресс-формы вверх. Поднятие средней части пресс-формы осуществляется под воздействием нижнего ползуна гидропресса через хвостовик 8, плиту 7 и колонки 9. Плита 7 наталкивается на выталкиватели, и отпрессованные детали припбд5 нимаются вверх, оказываясь в промежутке между разведенными полуматрицами. После этого они вынимаются из формы для снятия на приспособлении со вставок 26. На их место закладываются сменные вставки 26, извлекаемые из гнезд 25 между плитами обогрева 11 и 12.

Двил :ением нижнего ползуна гидропресса вниз полуматрицы 6 и 10 замыкаются, в загрузочную камеру 13 вновь засыпается пресс5 материал и опускается вниз верхний ползун пресса. При этом вначале захватами 20 замыкается пресс-форма, а затем происходит запрессовка пресс-материала в формующие полости.

Формула изобретения

Пресс-форма, содержащая верхнюю и ниж5 нюю плиты с формующими гнездами и запорное устройство, выполненноб в виде захвата, соединенного с нижней плитой шарниром, о тл и ч а ю щ а я с я тем, что, с целью повыщения надежиости работы пресс-формы, щарнир выполнен в виде выступа полуцилиндрической формы, а взаимодействующая с ним часть захвата выполнена в виде поЛуцилиндричейкой впадины. /f 22 25 /4 13 VueJ

/

Фи&.2

iPus.3

S- ff

12

.42f

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для прессования изделий из вязких реактопластов | 1980 |

|

SU954240A1 |

| Штамп для закрытой отрезки и высадки стержневых изделий | 1987 |

|

SU1440596A1 |

| Линия производства древесных панелей | 1987 |

|

SU1541058A1 |

| Пресс-форма для прессования металлических порошков | 1980 |

|

SU872030A1 |

| Универсальный блок литьевого прес-СОВАНия издЕлий из РЕАКТОплАСТОВ | 1979 |

|

SU797881A1 |

| Устройство к гидравлическому или механическому прессу для одностороннего автоматического или двустороннего прессования металлических порошков | 1950 |

|

SU89700A1 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| Штамп для объемной штамповки | 1986 |

|

SU1423244A1 |

| Штамп для безоблойной штамповки | 1981 |

|

SU1038046A1 |

| Устройство для формовки торцов деталей стержневого типа | 1987 |

|

SU1426683A1 |

Авторы

Даты

1977-04-30—Публикация

1974-01-09—Подача