АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ДРЕВЕСНЫХ ОТХОДОВ

Известны автоматические лияил для пре-ссованкя изделИй из древесных отходок, включающие дозирующий механизм, подоретеовочпый пресс, опрыскивающее устройство, пресс окончательного пре1ссовани1я и транспортирующие механизмы.

Цель изобретения- сократить аремя прессования, устранить деСпрукцию в поверхиост«ых слоях изделия и совместить операции транснортировки и нагрева изделий.

Это достигается тем, что между подпрессо вочным прессом и прессом окончательного прессования установлено устройство для наrpieBa брикетов, вынолненное в виде высокочастотного многонозиционного конденсатора периодического действи.я с щаговым толкателем, заключенного в экранированную «амеру туннельного типа. Кроме того, для комненсации тепловых нотерь с поверхности заготовки и создания адиа1батических условий опрыскивающее устройст1во для нанесения тенлоизоляциоиного слоя установлено перед камерой BHicoiK04acTOTHOiro нагрева,.

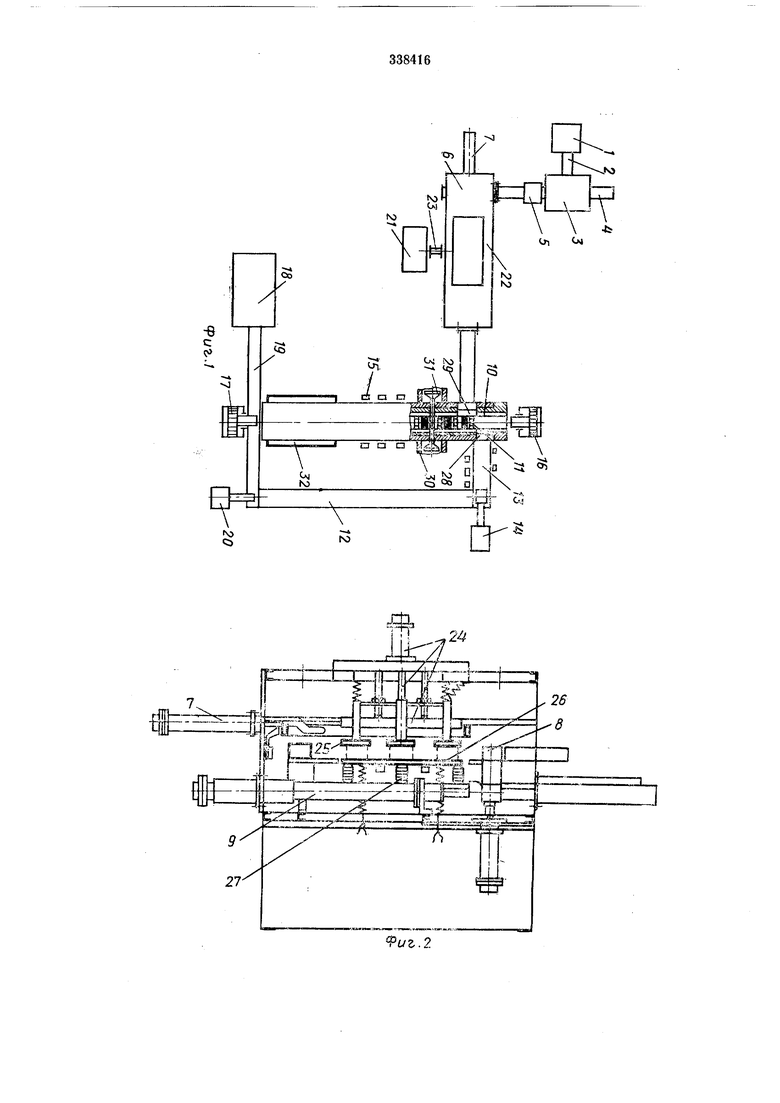

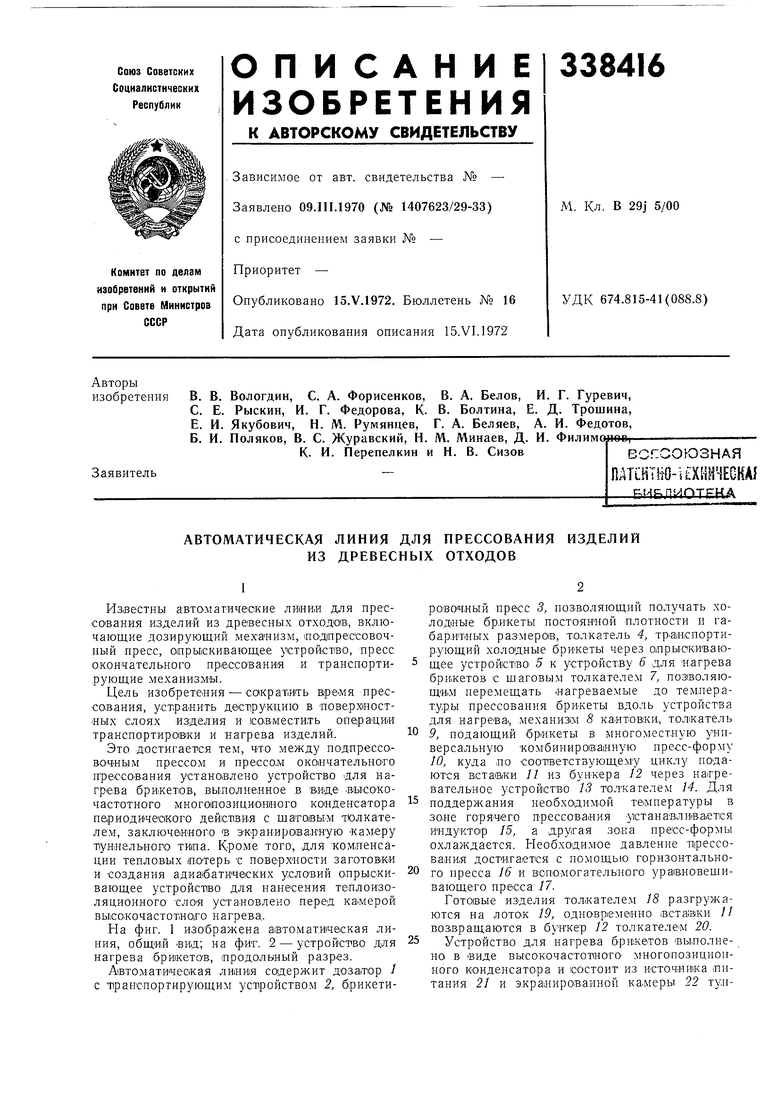

На фиг. 1 изображена автоматическая линия, общий вид; на фит. 2 - устройство для нагрева брикетов, продольный разр|ез.

ровочный нресс 3, позволяющий получать холодные брнкеты постоянной плотности и габар.итных размеров, толкатель 4, тр анспортирующий холодные брикеты через опрыокиъающее устройство 5 к устройству 6 для нагрева бригкетов с шаговым толкателем 7, позволяюЩН|М перемещать нагреваемые до температуры прессования брикеты вдоль устройства для нагрева, механиз1м 8 кантов1ки,, толкатель

9,подающий брнкеты в многоместную универсальную Комбинированную нресс-форму

10,куда по Соответствующему циклу подаются встайки // из бункера 12 через нагревательное устройство 13 толкагелем 14. Для

поддержания необходимой те1мпературы в зоне горячего прессования устанавливается индуктор 15, а другая зона пресс-формы охлаждается. Необходимое давление прессования доститается с помощью горизонтального пресса 16 и вспомогательного уравновещивающего пресса 17.

Готовые изделия толкателем 18 разгружаются на ЛОТ01К 19, одновременно вста;вкп // возвращаются в бункер 12 толкателе1М 20.

Устройство для нагрева брикетов выполнено в виде высокочастотното многопозициопного конденсатора и состоит из источника питания 21 и э.кранирО(ванной камеры 22 туннельного типа, подключенной .к венриляционной системе.

Передача энергии от источника питания осуществляется с помощью коайсиальнюго фидера 23. На камере установлен механизм 24 подъема, обеспечивающий поступательное движение верхнего многотозициокного подпружиненного электрода 25. Нижний высокопотенциальный электрод 26 крепится к основанию камеры 22 через стеатитовые изоляторы 27.

Hpeicc-форма представляет собой трубчатую конструкцию, внутренний канал которой выполнен по форме прессуемого изделия (например: квадрат, шестигранник и др.). На загрузоЧ|НОЙ стороне имеются Д1ва аюна: окно 28 для загрузки разделяющих вставок И и ОКНО 29 для загрузки нагретых |брикетое. Пресс-форма оборудована приводными запирающими. у1ст1ройствами 30 со стопорами 31, которые iMoryx соединяться с разделяющими :вставка,ми. Пресс-фо-рма имеет две зоны. В зоне горячего прессования установлен индуктор 15 для поддержания необходимой пюСТОЯНН01Й темюер-атуры. Зона охлаждения снабжена металлической рубащкой 32, образующей .камеру, в которой циркулирует охла.ждающий реагент.

Для pai6oTbi автоматической лИ|НИи берут древесные отходы -брикетов размером 140X140X70 мм, весом 2000 г для полов промышленных здани.й мащинострои1тельных цехов.

)П(ред1вар.ительно осмО|леБные фанолформальдегидной смолой древесные отходы поступают в дозатюр 1, где они дозируются порци.ями весом 2000 г и передаются в пресс 3 холодного брикетирования. Брикетирование происходит при удельном давлении 1000кг/с.л4 в течение 10 сек до плотности 0,9-1 г1см. С помощью тол.кателя 4 холодные брикеты транспортируются через опрыскивающее устройство 5 для нанесения тонкого слоя олеиновой кислоты, напретай в нем до 80-100°С, и подаются в устройств о 6 для HarpeiBa, где холодные брикеты нагреваются в трех.поз.ициОнном вьисокочастотном конденсаторе до температуры 150-170°С при пре1рывистом цнкле нагрева. .Попозиционный скоростной ВЧ-нагрев брикетов, обеспечиваемый шаговым толкателем, способствует актияанаму выходу летучи;х веществ при нагреве, что (позволяет вести, дальнейшее качественное прессование .изделия. Общее время ВЧ-напрева при этом не более 2,5 мин, а удельная мощность леж|ит в пределах 1,2-1,4 вт/см.

Нагретые брикеты с помощью механ.изм,а 8 кантовки и шагового толкателя 9 с заданньгм

циклом загружаются IB OKIHO многоместной комбинированной пресс-формы 10 сечением 140X140 мм, полость которой имеет температуру 180°С. Одновременно из бункера 12 в другое окно поступают металлические вставки 11, нагретые в и.нд|укционно.м устройстве до температуры 180°С. Нод действием горизонтального гидравлЕческого пресса 16 и уравновещивающего пресса 17 на брикеты

подается давление 650 кг/см, причем после каждой операции загрузки пресс 16 развивает дополнительное усилие для проталкивания всего набранного пакета на один шаг, равный су.ммарной толщине вставки И и готового изделия. В момент загрузки, и выгрузки металлические разделительные вставки 11 удерживают давление прессования с помощью запирающих устройств 30, входящих в пааы вставок. Каждый цикл загрузки, и перемеще«ия имеет продолжительность 1 мин. Брикеты находятся в зоне горячего прессования 4 мин, т. е. 4 цикла. После этого брикеты переходят в зону охлаждения пресс-формы 10, создаваемую металлической рубашкой, где циркулирует вода при температуре на входе 15°С, и где они находятся в течение 20 мин. Готовые брикеты без дополительной механической обработки разгружаются на лоток, .и одиовременно разделяющие вставки 11 возвращаются

в бункер.

Предмет изобретения

1. Автомат1ичес.ка.я линия для прессования изделий из древесных отходов, включающая дозирующий механизм, подпрессовочный пресс, опрыскивающее устройство, прасс окончательного прессования и транспортирующие

механизмы, отличающаяся тем, что, с целью сокращения времени прессования, устранения деструкции в поверхностных слоях изделия и совмещения операций травспо-ртировки и нагрева, между подпрессовочным прессом и

прессом окончательного прессования установлено устройство для нагрева брикетов в виде э.кранированной камеры туннельного тина, выполненной с электродами, верхним подпружиненным и нижним высокопотенциальньш,

прикрепленным к основанию камеры через стеатитовые изоляторы.

2. Автоматическая линия по п. 1, отличающаяся тем, что, с целью ком}пенсации тепловых потерь с поверхности запото1вки н создания адиабатических условий процесса, опрыскивающее устройство для нанесения теплоизоляцианното слоя установлено перед камерой высо.ко1частотного нагрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2266969C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 2007 |

|

RU2369633C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС-АВТОМАТ | 2010 |

|

RU2452626C2 |

| Многоместная прессформа компрессионного прессования | 1975 |

|

SU552203A1 |

| УСТАНОВКА Для ПОЛУЧЕНИЯ СТАЛЬНЫХ БРИКЕТОВ | 1970 |

|

SU269067A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ И УСТАНОВКА ДЛЯ ИХ ПРЕССОВАНИЯ | 2001 |

|

RU2185420C1 |

| БРИКЕТНЫЙ ПРЕСС | 1967 |

|

SU202630A1 |

| АГРЕГАТ ДЛЯ БРИКЕТИРОВАНИЯ СТРУЖКИ | 1971 |

|

SU317548A1 |

| ПРЕСС НЕПРЕРЫВНОГО ПРЕССОВАНИЯ | 1972 |

|

SU334088A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 1971 |

|

SU289118A1 |

Авторы

Даты

1972-01-01—Публикация