Изобретение относится к устройствам для электрической дуговой сварки плавящимся и неплавящимся электродом труб и трубных конструкций.

В настоящее время соединение труб и трубных элементов в секции и узлы осуществляется ручной дуговой или механизированной сваркой с предварительной подготовкой разделки, заполняемой присадочным материалом. Для обеспечения заданного положения электрода Относительно стыкуемых кромок применяются очень сложные механизмы, приспособления или схемы (электронно-оптические схемы, группы механизмов для регулирования положения электрода в радиальном и продольном направлении). Недостатком этих механизмов является сложность и громоздкость конструкций, а также их ненадежность в условиях массового производства.

Цель изобретения - улучщение качества сварного соединения при сварке кольцевых щвов.

В предлагаемом устройстве сварочная головка соединена со щтангой щарнирно и подпружинена, что компенсирует самые незначительные неровности на внутренней поверхности труб и возможные ее вибрации в процессе сварки. Для надежного регулирования положения электрода в процессе сварки относительно стыкуемых элементов штанга снабжена роликовой опорой, состоящей из двух роликов, один из которых смещен на 90- 100° от вертикали в сторону вращения трубы, а другой на 30-40° в сторону, противоположную вращению. Такая система крепления сварочной головки уменьщает до минимума различные ее отклонения в радиальном и продольном направлении, что обеспечивает надлежащее положение головки и электрода в

процессе сварки, направленный ввод тепловой мощности в сварочную ванну и одинаковую глубину проплавления по периметру сварного соединения, последнее в свою очередь обеспечивает однородность качества сварки.

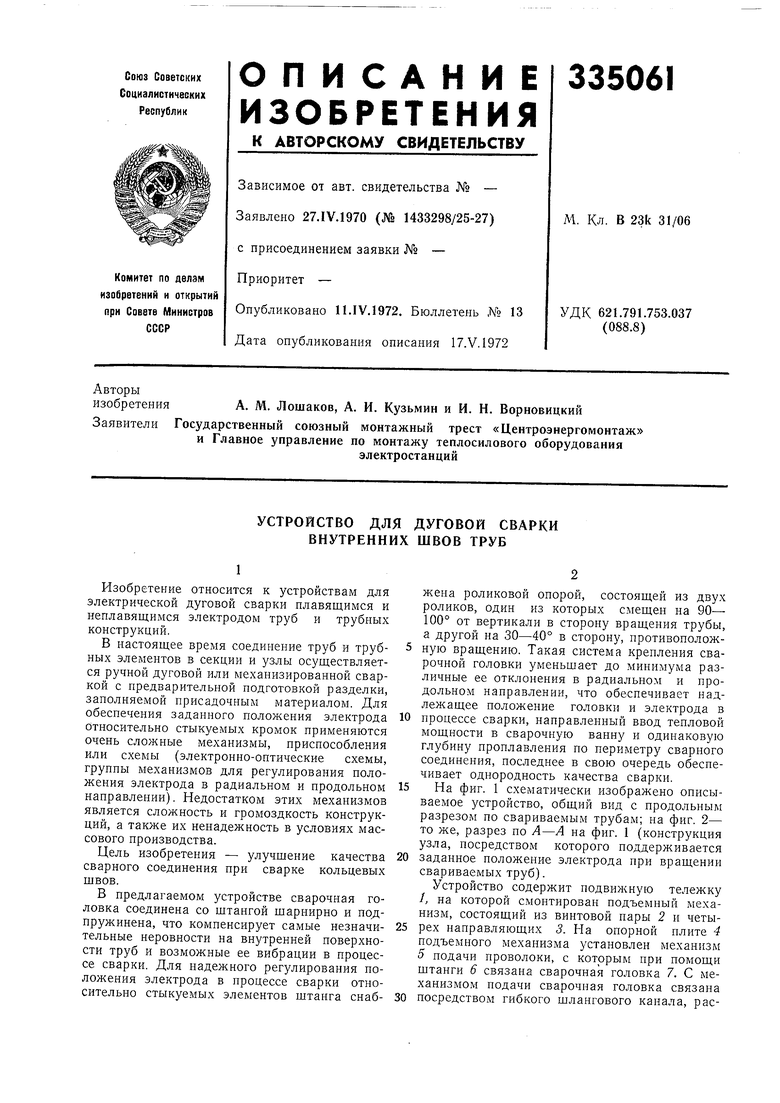

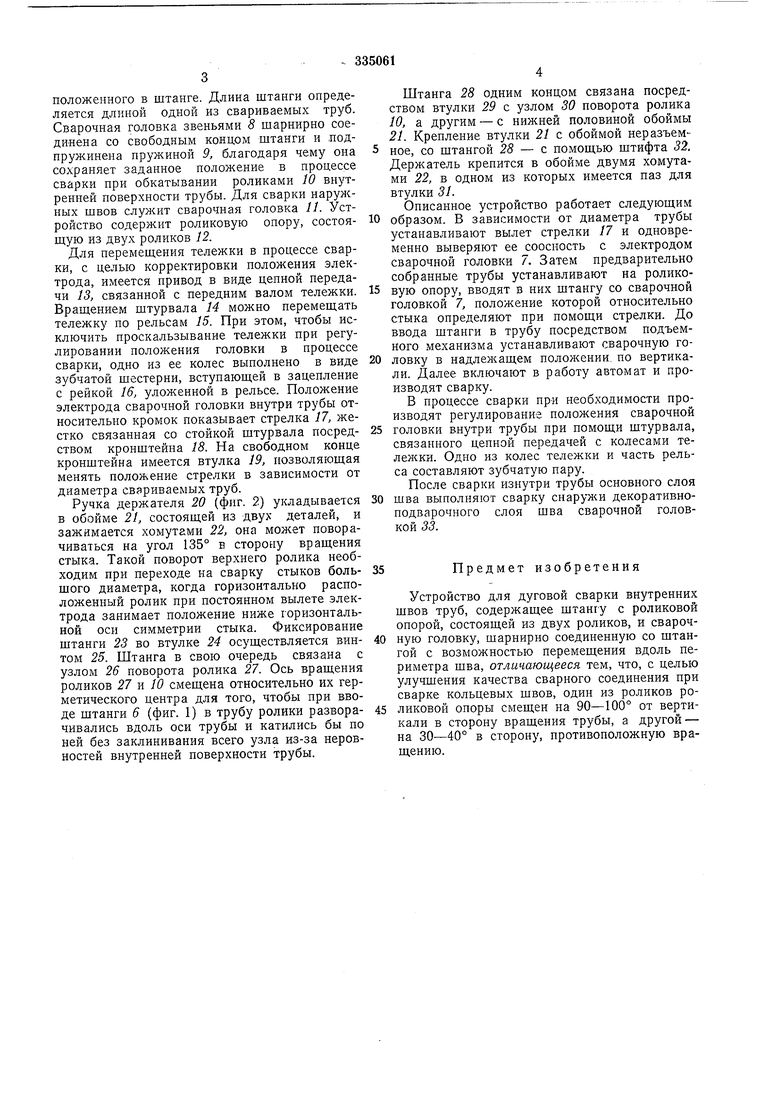

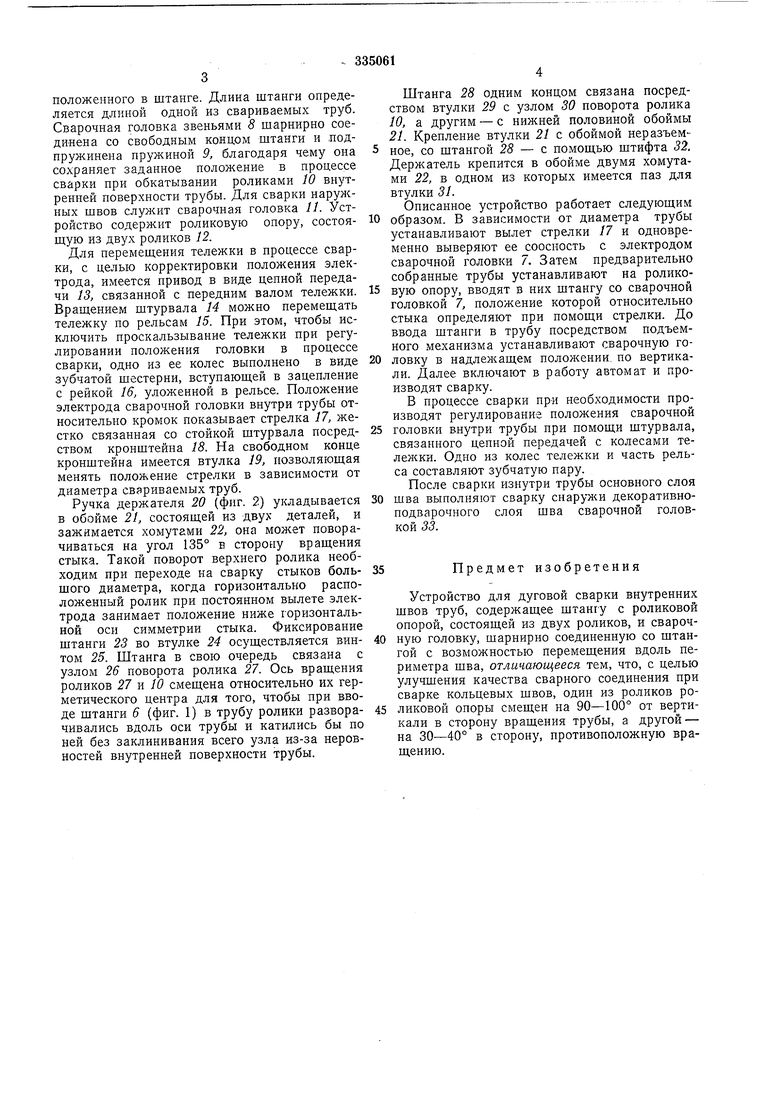

На фиг. 1 схематически изображено описываемое устройство, общий вид с продольным разрезом по свариваемым трубам; на фиг. 2- то же, разрез но А-Л на фиг. 1 (конструкция узла, посредством которого поддерживается

заданное положение электрода при вращении свариваемых труб).

Устройство содержит подвижную тележку /, на которой смонтирован подъемный механизм, состоящий из винтовой пары 2 и четырех направляющих 3. На опорной плите 4 подъемного механизма установлен механизм 5 подачи проволоки, с которым при помощи штанги 6 связана сварочная головка 7. С механизмом подачи сварочная головка связана

положенного в штанге. Длина штанги определяется длиной одной из свариваемых труб. Сварочная головка звеньями 8 шарнирно соединена со свободным концом штанги и лодпружинена пружиной 9, благодаря чему она сохраняет заданное положение в процессе сварки при обкатывании роликами 10 внутренней поверхности трубы. Для сварки наружных швов служит сварочная головка 11. Устройство содержит роликовую опору, состоящую из двух роликов 12.

Для перемешения тележки в процессе сварки, с целью корректировки положения электрода, имеется привод в виде цепной передачи 13, связанной с передним валом тележки. Вращением штурвала 14 можно перемещать тележку по рельсам 15. При этом, чтобы исключить проскальзывание тележки при регулировании положения головки в процессе сварки, одно из ее колес выполнено в виде зубчатой шестерни, вступающей в зацепление с рейкой 16, уложенной в рельсе. Положение электрода сварочной головки внутри трубы относительно кромок показывает стрелка 17, жестко связанная со стойкой штурвала посредством кронштейна /5. На свободном конце кронштейна имеется втулка 19, позволяющая менять положение стрелки в зависимости от диаметра свариваемых труб.

Ручка держателя 20 (фиг. 2) укладывается в обойме 21, состоящей из двух деталей, и зажимается хомутами 22, она может поворачиваться на угол 135° в сторону вращения стыка. Такой поворот верхнего ролика необходим при переходе на сварку стыков большого диаметра, когда горизонтально расположенный ролик при постоянном вылете электрода занимает положение ниже горизонтальной оси симметрии стыка. Фиксирование щтанги 23 во втулке 24 осуществляется винтом 25. Штанга в свою очередь связана с узлом 26 поворота ролика 27. Ось вращения роликов 27 и 10 смещена относительно их герметического центра для того, чтобы при вводе штанги 6 (фиг. 1) в трубу ролики разворачивались вдоль оси трубы и катились бы по ней без заклинивания всего узла из-за неровностей внутренней поверхности трубы.

Штанга 28 одним концом связана посредством втулки 29 с узлом 30 поворота ролика 10, а другим - с нижней половиной обоймы 21. Крепление втулки 21 с обоймой неразъемное, со штангой 28 - с помощью щтифта 32. Держатель крепится в обойме двумя хомутами 22, в одном из которых имеется паз для втулки 31. Описанное устройство работает следующим

образом. В зависимости от диаметра трубы устанавливают вылет стрелки 17 и одновременно выверяют ее соосность с электродом сварочной головки 7. Затем предварительно собранные трубы устанавливают на роликовую опору, вводят в них штангу со сварочной головкой 7, положение которой относительно стыка определяют при помощи стрелки. До ввода штанги в трубу посредством подъемного механизма устанавливают сварочную головку в надлежащем положении, по вертикали. Далее включают в работу автомат и производят сварку.

В процессе сварки при необходимости производят регулирование положения сварочной

головки внутри трубы при помощи штурвала, связанного цепной передачей с колесами тележки. Одно из колес тележки и часть рельса составляют зубчатую пару. После сварки изнутри трубы основного слоя

шва выполняют сварку снаружи декоративноподварочного слоя шва сварочной головкой 33.

Предмет изобретения

Устройство для дуговой сварки внутренних швов труб, содержащее штангу с роликовой опорой, состоящей из двух роликов, и сварочную головку, шарнирио соединенную со штангой с возможностью перемещения вдоль периметра шва, отличающееся тем, что, с целью улучшения качества сварного соединения при сварке кольцевых швов, один из роликов роликовой опоры смещен на 90-100° от вертикали в сторону вращения трубы, а другой - на 30-40° в сторону, противоположную вращению.

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВВСЕСОЮЗНАЯПДШ1!НО-иш^ШСБНь.ПИОТПКА | 1971 |

|

SU306935A1 |

| Установка для дуговой сварки внутренних кольцевых швов труб | 1988 |

|

SU1551500A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ВНУТРЕННИХ СТЫКОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1971 |

|

SU306922A1 |

| УСТАНОВКА ДЛЯ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1971 |

|

SU291764A1 |

| Стан для сборки и сварки прямошовных труб | 2017 |

|

RU2635649C1 |

| Устройство для автоматической дуго-ВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU846192A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ ПОВОРОТНЫХ СТЫКОВ ТРУБ | 2015 |

|

RU2601366C1 |

| Устройство для автоматической сварки внутренних продольных швов | 1973 |

|

SU458409A1 |

| Устройство для автоматической дуговой сварки поворотных стыков цилиндрических изделий | 1982 |

|

SU1115875A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ И КОЛЬЦЕВОЙ СВАРКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2024 |

|

RU2840538C1 |

Фиг.2

Авторы

Даты

1972-01-01—Публикация