Изобретение относится к катализаторам для конверсии углеводородов. Изобретение может быть применено в химической, нефтехимической, пищевой и в ряде других отраслей промышленности, использующих катализаторы для частичного окисления углеводородов с целью получения водорода или смесей его с окисью углерода или азотом для различного рода синтезов, создания восстановительных - защитных атмосфер и т. п. Изобретение относится, в частности, к конверсии метана при получении газа для синтеза аммиака.

Известен катализатор для конверсии углеводородов, представляющий собой окись никеля в количестве 4-20 вес. % в пересчете на Ni, нанесенную на сформованный носитель, в качестве которого используют портландцемент, магнезит, природные глины, окислы магния и алюминия, с активирующими добавками, например окислами алюминия, магния, , циркония, тория.

К недостаткам известного катализатора относятся неправильная геометрическая форма гранул, особенно кольцевидных, изза значительной деформ ации гранул в процессе работы, что повышает гидравлическое сопротивление слоя катализатора и расход энергии на транспортирование смеси пара и газов через ;аппараты, а также низкая термостойкость гранул катализатора, которые выдерживают не более 5 теплосмен 20-1000 - 20° С, кроме того, они

очень хрупки.

В процессе конверсии с использованием кислорода, особенно при повышенном давлении, катализатор подвергается резким изменениям температуры, а в процессе

конверсии с паром в трубчатых печах - непрерывному изменению условий сжатия стенками труб, что приводит к измельчению гранул и росту гидравлического сопротивления слоя. Хрупкость катализатора, используемого в трубчатых печах, в случае нарушения соотношения пар : газ приводит к разрушению катализатора выделяющимся углеродом до пылевидного состояния и выносу этой пыли из реакционных труб.

Предложенный катализатор представляет собой окислы никеля и алюминия или никеля и м-агния, или никеля и хрома, в которых содержится 5-12 вес. % NiO и 0,5- 2 вес. % АЬОз или MgO, или Сг2Оз, нанесенных на носитель, в качестве которого используют таблетки, приготовленные рессованием металлических волокон и/или

рых длина отрезков металла превышает их поперечное сечение.

Предложенный катализатор имеет сквозные поры, он не может раздробиться, рассып аться в порошок, слежаться или сильно уплотниться. Катализатор выдерживает большую на грузку, противостоит ударам, изгибам и другим механическим воздействиям. Поскольку катализатор имеет металлический скелет, его теплопроводность приближается к теплопроводности,

целого куска металла и превосходит теплопроводность известных катализаторов, изготовленных из окислов металлов, более чем в 100 раз.

Предложенный катализатор имеет малое гидравлическое сопротивление, что позволяет увеличить производительность процесса конверсии.

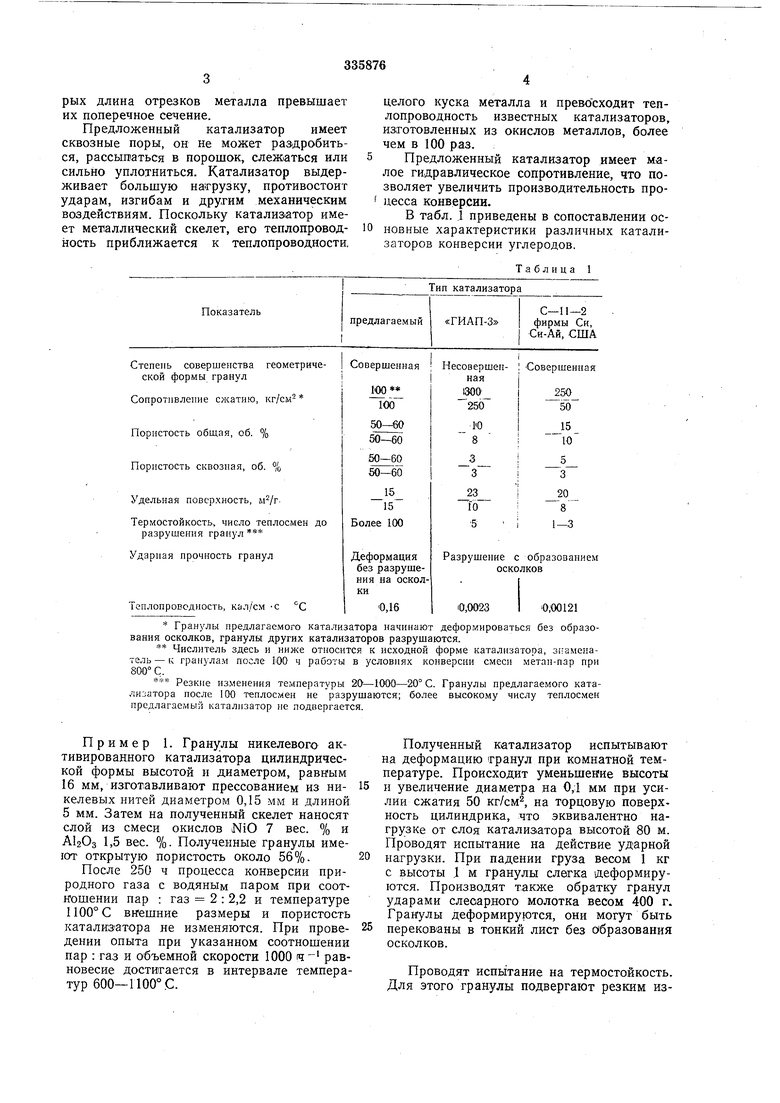

В табл. 1 приведены в сопоставлении основные характеристики различных катализаторов конверсии углеродов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для получения контролируемых атмосфер | 1973 |

|

SU472535A1 |

| КАТАЛИЗАТОР ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2553457C1 |

| Способ конверсии углеводородов | 1982 |

|

SU1089045A1 |

| Катализатор для конверсии углеводородов | 1990 |

|

SU1780831A1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1976 |

|

SU681637A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2014 |

|

RU2568644C1 |

| Я ЬНВЛЕОТВСАt WВ. И. Ягодкин и Е. Г. Кулагина | 1970 |

|

SU271494A1 |

| Способ приготовления катализатора для конверсии углеводородов | 1975 |

|

SU609238A1 |

| ЛИОТЕНА | | 1972 |

|

SU331522A1 |

Гранулы предлагаемого катализатора начинают деформироваться без образования осколков, гранулы других катализаторов разрушаются.

Числитель здесь и ниже относится к исходной форме катализатора, знаменатель - к гранулам после ЮО ч работы в условиях конверсии смеси метан-пар при 800° С.

Резкие изменения теглпературы 20 -1000-20° С. Гранулы предлагаемого ката.чизатора после 100 теплосмен не разрушаются; более высокому числу теплосмен предлагаемый катализатор не подвергается.

Пример 1. Гранулы никелевого активированного катализатора цилиндрической формы высотой и диаметром, равным 16 мм, изготавливают прессованием из никелевых нитей диаметром 0,15 мм и длиной 5 мм. Затем на полученный скелет наносят слой из смеси окислов NiO 7 вес. % и АЬОз 1,5 вес. %. Полученные гранулы имеют открытую пористость около 56%.

После 250 ч процесса конверсии природного газа с водяным паром при соотношении пар : газ 2 : 2,2 и температуре 1100° С внешние размеры и пористость катализатора не изменяются. При проведении опыта при указанном соотношении пар : газ и объемной скорости 1000 равновесие достигается в интервале температур 600-Г100° С.

Полученный катализатор испытывают на деформацию гранул при комнатной температуре. Происходит уменьшение высоты и увеличение диаметра на 0,1 мм при усилии сжатия 50 кг/см, на торцовую поверхность цилиндрика, что эквивалентно нагрузке от слоя катализ1атора высотой 80 м. Проводят испытание на действие ударной нагрузки. При падении груза весом 1 кг с высоты 1 м гранулы слегка деформируются. Производят также обратку гранул ударами слесарного молотка весом 400 г. Гранулы деформируются, они могут быть перекованы в тонкий лист без о бразования осколков.

.менениям температуры; нагревают в печи до 1000° С и быстро охлаждают в струе воздуха до температуры 20° С. Кроме того, их охлаждают в струе азота и также я проточной воде температурой 20° С. Такие резкие изменения температуры - теплосмены, повторяют с одними и теми же гранулами 100 раз. Разрушение гранул не происходит.

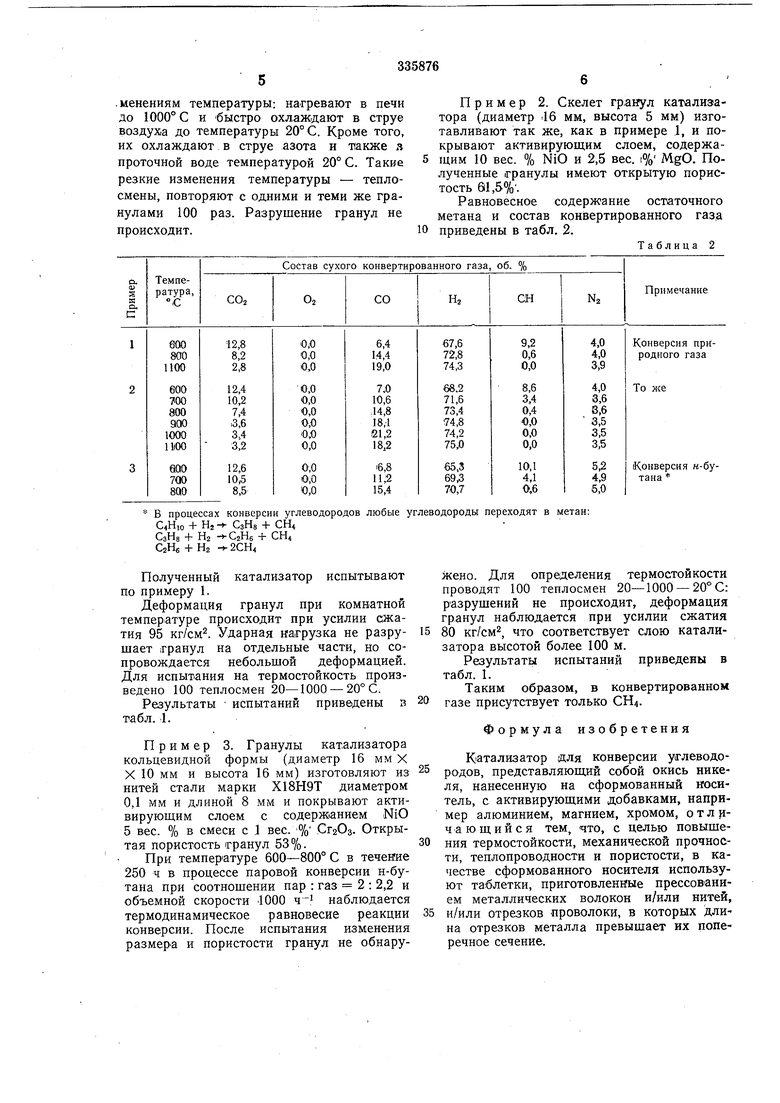

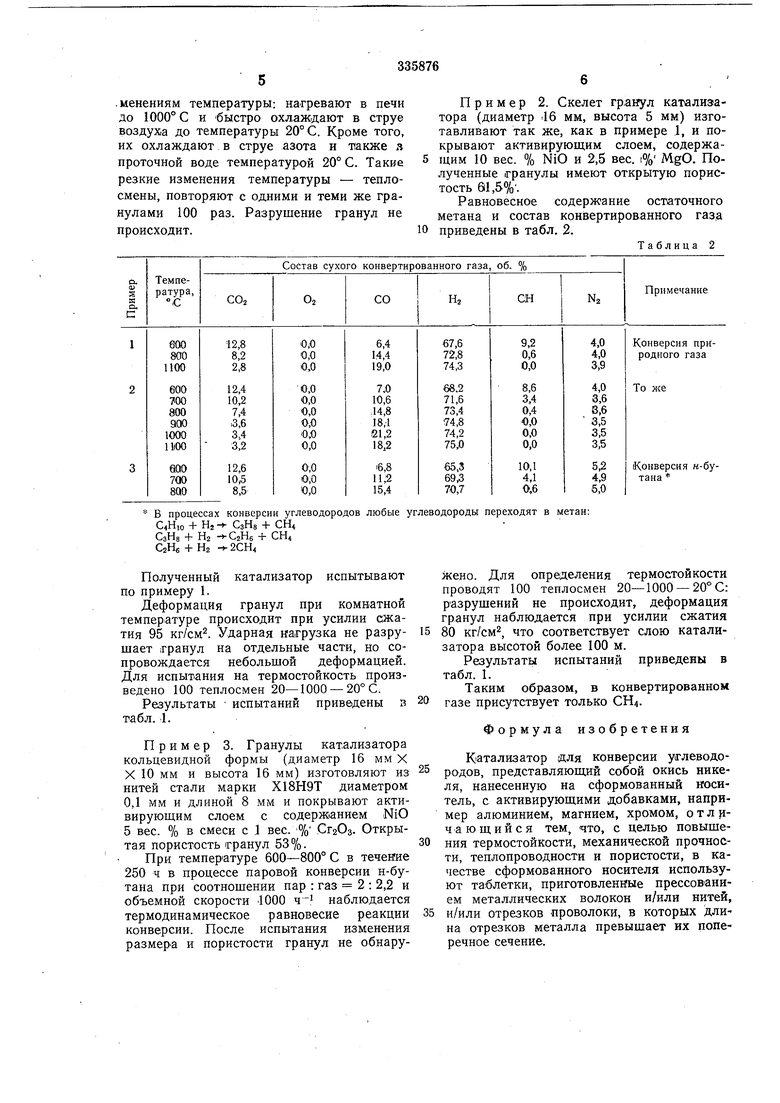

Пример 2. Скелет гранул катализатора (диаметр .16 мм, высота 5 мм) изготавливают так же, как в примере 1, и покрывают активирующим слоем, содержащим 10 вес. % NiO и 2,5 вес. i% MgO. Полученные гранулы имеют открытую порнстость 61,5%.

Равновесное содержание остаточного метана и состав кон1вертированного газа

приведены в табл. 2.

Таблица 2

Авторы

Даты

1982-03-07—Публикация

1970-06-26—Подача