Изобретение относится к области машино.строения, а именно к ультразвуковой обработке металлов и других хрупких материалов.

Известен механизм подачи ульт(развуковой головки, выполненный в виде гидравлической следяпдей системы, силовой цилиндр которой жестко связан с корпусом станка, а золотник-с .суппортом, на котором закреплена пластина с проходящей сквозь нее -с ,возмол иостыо осевого смещения головкой, уравновешенной -пружинами, закрепленным между пластиной и жестко установленным на головке фланцем. Недостатком этих механизмов является неизбежность ударов инструмента по детали при его подводе.

Целью изобретения является осуществление безударного подвода инструмента к детали.

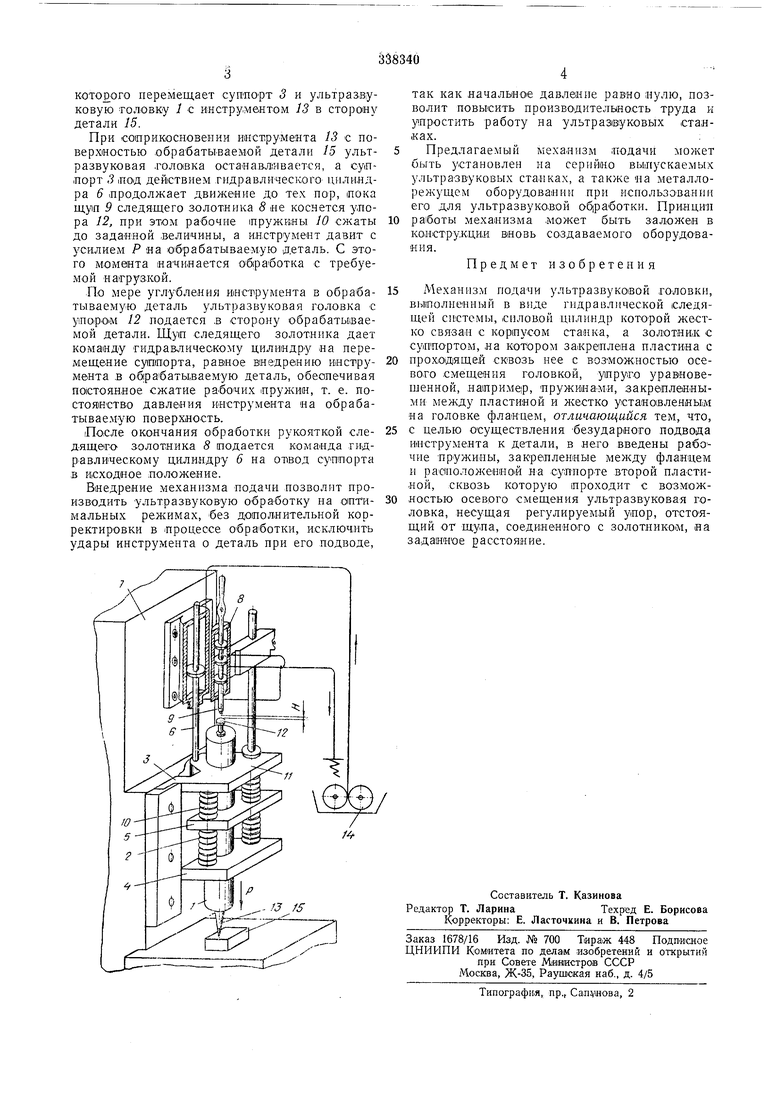

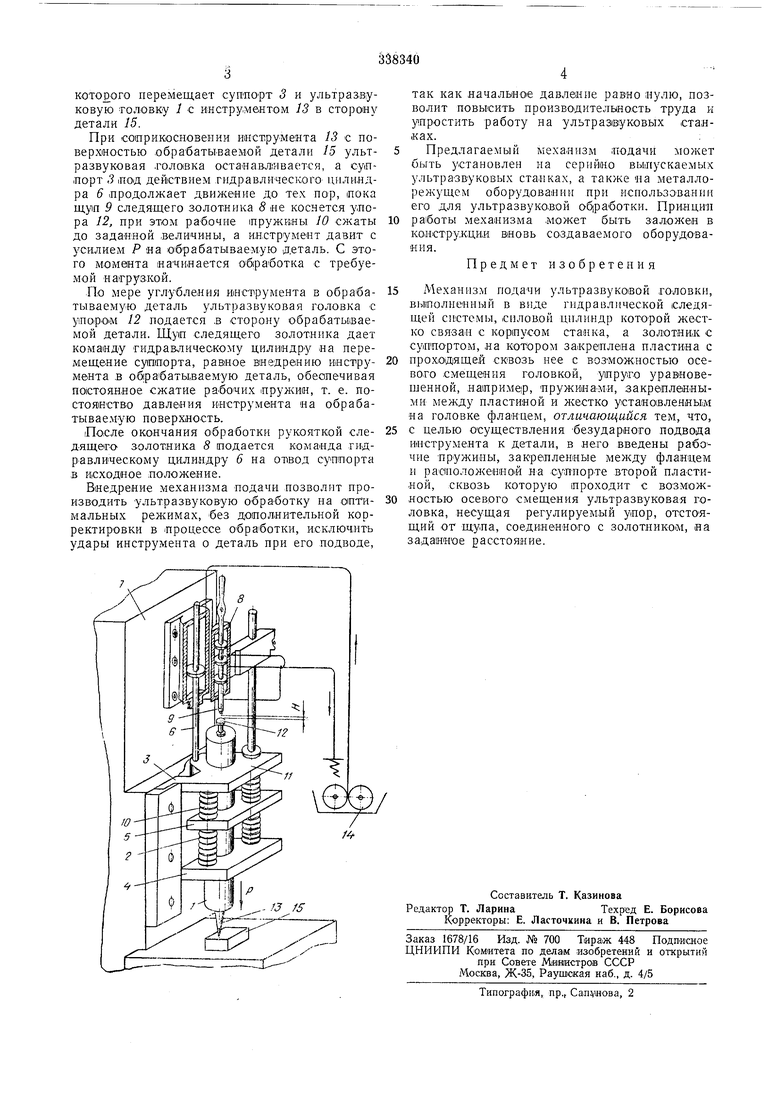

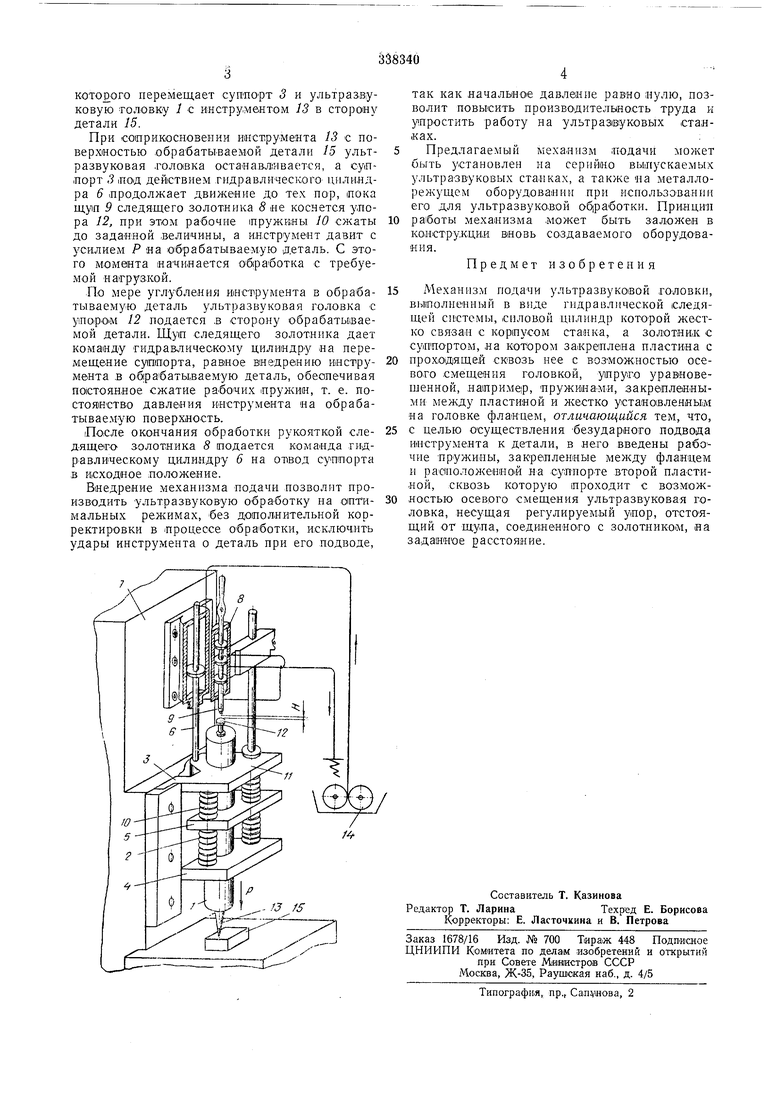

Для этого в механизм подачи ультразвуковой головки введены рабочие пружины, закрепленные между фланцем и расположенной на суппорте второй пластиной, сквозь которую проходит с возможностью осевого смещения ультразвуковая головка, несущая регулируемый упор, отстоящий от Щупа, соединенного с золотником, на заданное расстояние.

шивающих прзжнн 2, закрепленных между жестко связанной с суппортом 3 пластиной 4, сквозь которую ультразвуковая головка проходит с возможностью осевого смещения, и фланцем 5 головки, жестко установленным на ней; гидравлического цилиндра 6, жестко закрепленного на станине 7 и осуществляющего подачу суппорта и ультразвуковой головки; золотника 8, зак|репленного на суппорте и соединенного со щупом 9, ир-едпазначенным для поддержания стабильности заданной деформации рабочих пружин 10, закрепленных между фланцем головки и второй пласт шой //, жестко установленной на суппорте, сквозь

которую проходит ультразвуковая головка с воЗможностью осевого смещения; упора 12, расположенного на головке, служащего для регулирования величины дефо-рмации (рабочих пружин; инструмента 13 и наедсиой гидравлической станции 14.

Механизм подачи ультразвукового станка работает следующим образом.

Устанавливается зазор Я между щупом 9 следящего золотника 8 и упором 12, равный

сжатию (деформации) рабочих пружин 10, при Котором достигается необходимое давление инструмента 13 на обрабатываемую деталь 15 с требуемым усилием Р. Масло под давлением от гидравлической станции 14 по

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидрокопировальный многопроходный суппорт | 1977 |

|

SU680857A1 |

| Гидрокопировальный суппорт | 1977 |

|

SU691277A1 |

| Гидрокопировальный многопроходной суппорт | 1977 |

|

SU707770A1 |

| Гидравлическое копировальное устройство | 1980 |

|

SU897473A1 |

| Автоматически управляемая резцовая головка | 1982 |

|

SU1115859A1 |

| УСТРОЙСТВО ДЛЯ НАСТРОЙКИ РЕЗЦА | 2001 |

|

RU2205727C2 |

| Устройство для управления обрабатывающим инструментом | 1984 |

|

SU1351744A1 |

| Гидрокопировальный суппорт | 1979 |

|

SU912478A1 |

| РЕЗЬБОТОКАРНЫЙ ПОЛУАВТОМАТ С НЕРЕВЕРСИВНЫМ ШПИНДЕЛЕМ | 1969 |

|

SU241904A1 |

| Машина для взъерошивания края верха обувной заготовки | 1976 |

|

SU1223829A3 |

Даты

1972-01-01—Публикация