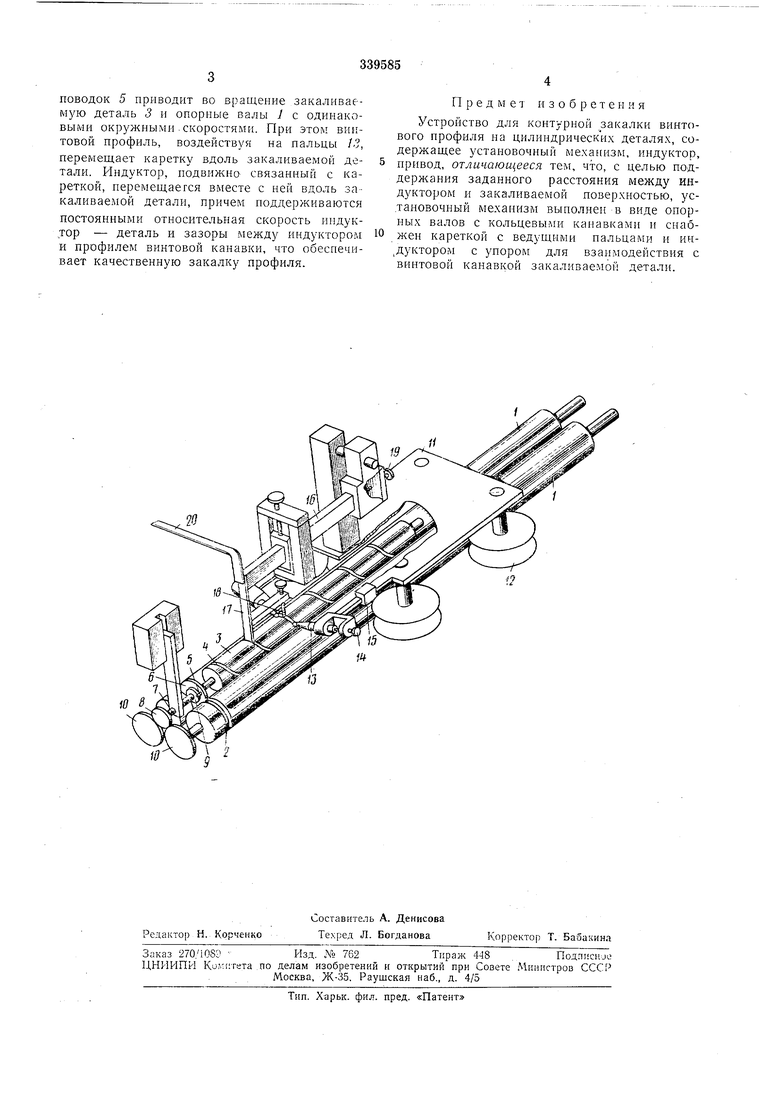

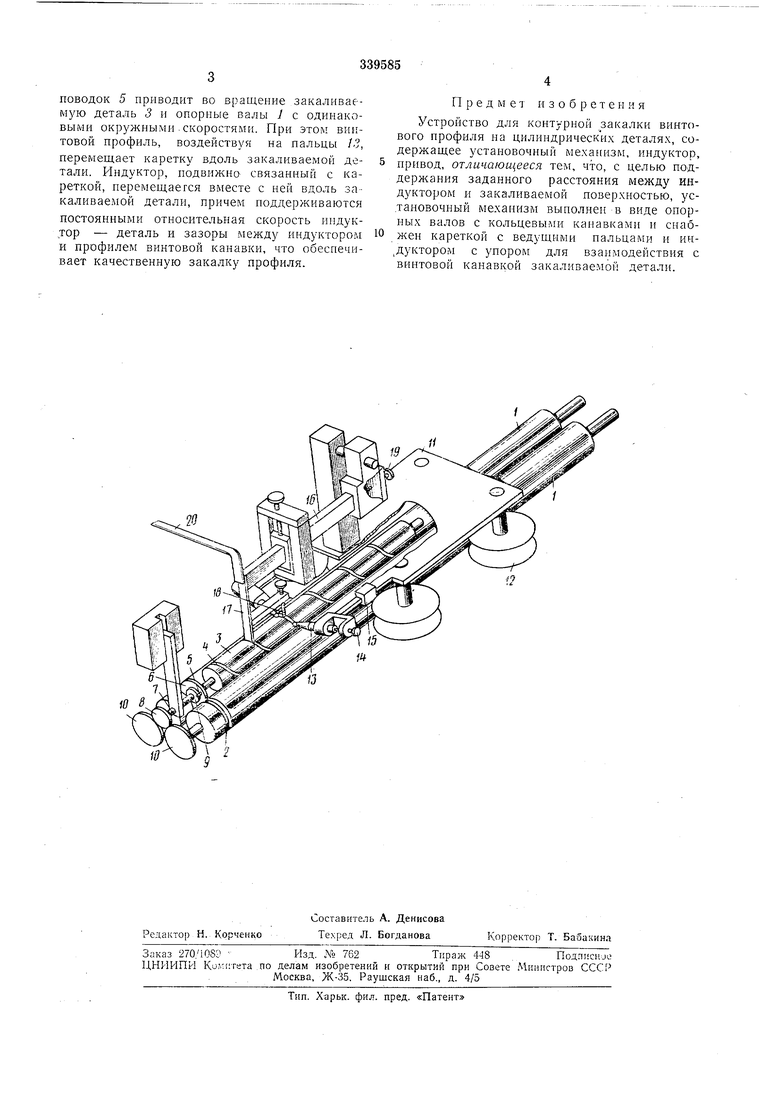

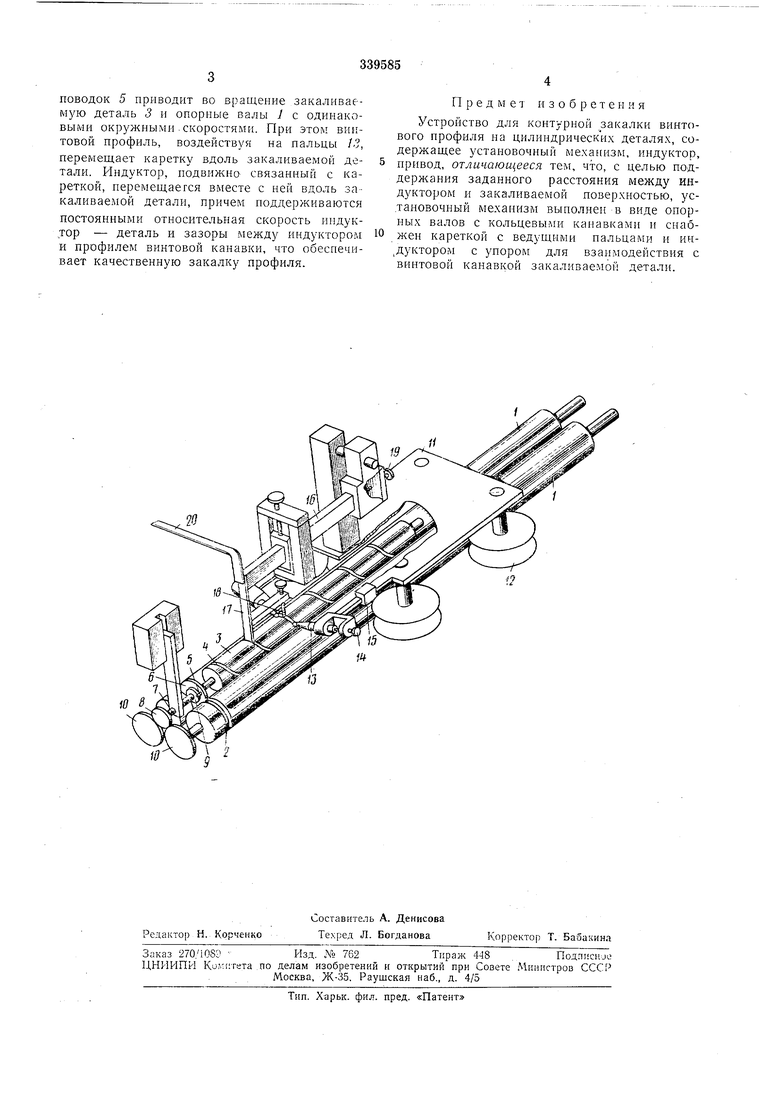

Изобретение относится к области индукционного нагрева. Известно устройство для контурной закалки винтового профиля, содержащее установочный механизм, привод, индуктор, фиксирующий механизм. Основным недостатком указанного устройства является невозможность поддержания точного расстояния между индуктором и закаливаемой поверхностью. Цель изобретения - обеспечение постоянного зазора между индуктором и закаливаемой поверхностью. Это достигается тем, что на установочном механизме, выполненном в виде опорных валов, расположена с возможностью перемещения вдоль деталт каретка с индуктором, который снабжен упором. Опорные валы выполнены с кольцевыми канавками, а закаливаемая деталь оборудована поводком с кольцевым буртиком. Ведущие пальцы каретки и упор индуктора взаимодействуют с винтовой канавкой закаливаемой детали, а опорные валы связаны с закаливаемой деталью посредством зубчатых колес и кольцевого буртика. На чертеже показано предлагаемое устройство. ВОДОК 5, снабженный кольцевым буртом 6, вала 7 с закрепленными на нем шестерней 8 и диском 9 с прорезью, двух шестерней 10 i каретки П. Каретка содержит опорные роликн 12, ведущие пальцы J3, регулировочные винты /-/, клеммное соединение /5, рычаг 16, индукто; 17, регулируемый упор 18 и регулировочный винт 19. Устройство работает следующим образом. Закаливаемая деталь 3 с закрепленным на ее шейке поводком 5 укладывается нз опорные валы 1 так, что кольцевой бурт 6 поводка входит в прорезь диска 9. Ведущие пальцы 13 вводятся в винтовую канавку 4 и при помощи регулировочного винта J4 и соединения 15 устанавливается так, что обеспечивается контакт ведущих пальцев с противоположными сторонами винтовой канавки. При этом имеет место беззазорное соединение каретки 11 с закаливаемой деталью. Индуктор 17 вводится в винтовую канавку 4 детали. Посредством регулируемого упора 18, вводимого в соседний виток и контактирующего с дном канавки, и регулировочного винта 19 устанавливают необходимый за,зор между индуктором и винтовым профилем. Привод через шестерни 8 и 10, вал 7 и

поводок 5 приводит во вращение закаливаемую деталь 3 и опорные валы / с одинаковыми окружными скоростями. При этом винтовой профиль, воздействуя на пальцы 13, перемещает каретку вдоль закаливаемой детали. Индуктор, подвижно связанный с кареткой, перемещается вместе с ней вдоль закаливаемой детали, причем поддерживаются

постоянными относительная скорость иыдук.тор - деталь и зазоры между индуктором и профилем винтовой канавки, что обеспечивает качественную закалку профиля.

Предмет изобретен и я

Устройство для контурной закалки винтового профиля на цилиндрических деталях, содержащее установочный механизм, индуктор, привод, отличающееся тем, что, с целью поддержания заданного расстояния между индуктором и закаливаемой поверхностью, установочный механизм выполнен в виде опорных валов с кольцевыми канавками и снабжен кареткой с ведущими пальцами и ин,дуктором с упором для взаимодействия с винтовой канавкой закаливаемой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ЗАКАЛКИ НАПРАВЛЯЮЩИХ С НАГРЕВОМ ТВЧ | 1973 |

|

SU372282A1 |

| Установка для упрочнения винтового профиля цилиндрических деталей | 1985 |

|

SU1416518A1 |

| Станок для закалки деталей с индукционного нагрева | 1974 |

|

SU646844A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 1997 |

|

RU2128277C1 |

| СТАНОК ДЛЯ КОНТУРНОЙ ЗАКАЛКИ ЗУБЧАТЫХ ВЕНЦОВ | 1971 |

|

SU293049A1 |

| Станок для индукционной закалки винтов | 1972 |

|

SU554298A1 |

| УСТРОЙСТВО ДЛЯ КОНТУРНОЙ ЗАКАЛКИ ЗУБЬЕВ КРУПНОМОДУЛЬНЫХ КОЛЕС | 1968 |

|

SU221724A1 |

| Станок для индукционной закалки изделий | 1984 |

|

SU1392116A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ С НАГРЕВОЛ\ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1970 |

|

SU432206A1 |

| Устройство для закалки деталей с нагревом твч | 1978 |

|

SU681103A1 |

Даты

1972-01-01—Публикация