1

Изобретение относится к устройствам для индукционного нагрева изделий.

Известен станок для закалки ТВЧ направляющих, состоящий из передвижного закалочного контура, смонтированного на портальной раме. Эта рама с помощью привода перемещается по направляющим, расположенным на полу. Станок имеет устройство для установки закаливаемой детали, представляющее собой подставку, установленную на полу между направляющими, по которым передвигается закалочный контур. Закалочный трансформатор, к концам которого присоединен индуктор, поддерживается пантографом, закрепленным на портальной раме. Пантограф поддерживает определенный зазор между индуктором и закаливаемой деталью в процессе закалки. Однако пантографное устройство не позволяет копировать деформации типа «винта, а также различные угловые деформации. При наличии таких деформаций у закаливаемой детали в процессе закалки будет меняться зазор между индуктором и деталью, что снижает качество закалки.

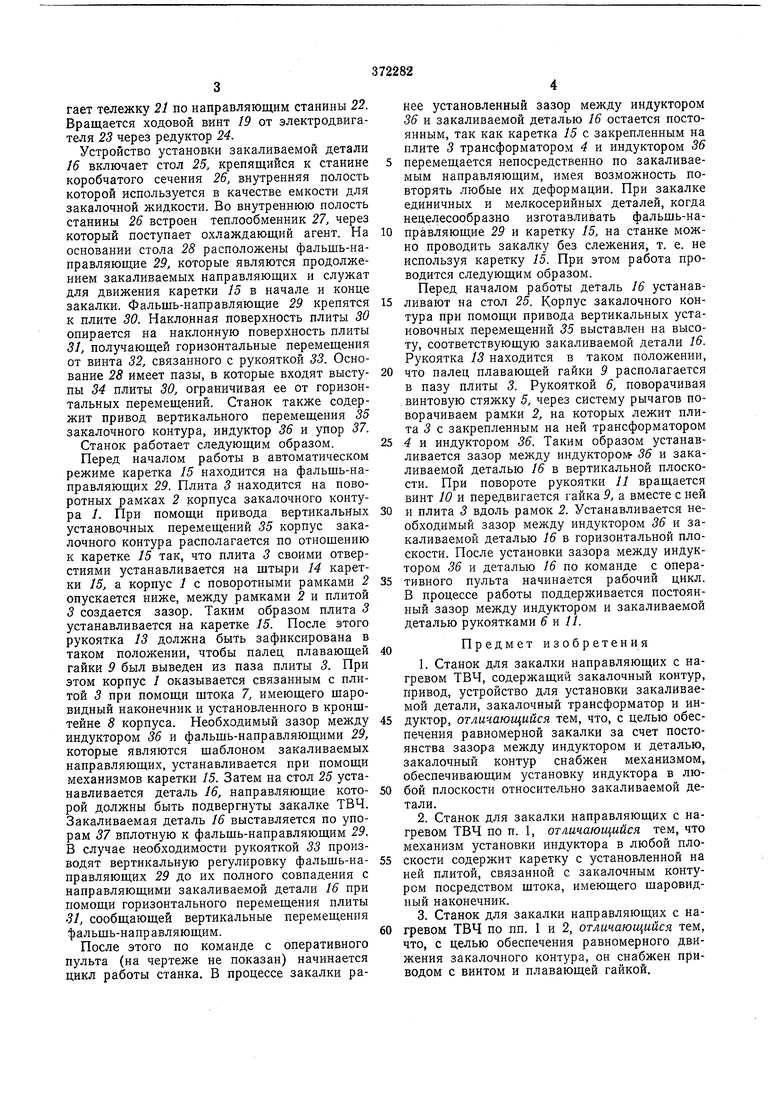

Цель изобретения - получение постоянного зазора между индуктором и деталью в процессе закалки и обеспечение равномерности движения закалочного контура. Для этого закалочный контур снабжен механизмом, обеспечивающим установку индуктора в любой илоскости относительно закаливаемой детали. На чертеже изображен предлагаемый станок, общий вид.

Станок содержит корпус / закалочного контура. На поворотных в вертикальной плоскости рамках 2 свободно установлена плита 3, на которой закреплен трансформатор 4. Поворотные рамки 2 связаны между собой рычагами и винтовой стяжкой 5, которая соединена с рукояткой управления 6. Плита 5 связана с корпусом закалочного контура щтоком 7, имеющим шаровой наконечник. Шток 7 установлен в кронштейн 8 корпуса / с возможностью осевого и углового перемещения в одной плоскости. Плита 3 имеет паз для взаимодействия с пальцем плавающей гайки 9 привода, который выполнен в виде винта 10 с рукояткой 11 и плавающей гайкой 9, подвижно связанной в осевом направлении посредством направляющего стержня 12 с рукояткой переключения 13 на автоматический режим. Плита 5 соединена штырями 14 с кареткой 15, перемещающейся по закаливаемой

детали 16. К корпусу / крепится конденсаторная батарея 17, связанная гибкой щиной 18 с трансформатором 4.

Рабочие и холостые перемещения закалочный контур получает от вращающегося ходового винта 19 через гайку 20, которая передвигает тележку 21 по направляющим станины 22. Вращается ходовой винт 19 от электродвигателя 23 через редуктор 24.

Устройство установки закаливаемой детали 16 включает стол 25, крепящийся к станине коробчатого сечения 26, внутренняя полость которой используется в качестве емкости для закалочной жидкости. Во внутреннюю полость станины 26 встроен теплообменник 27, через который поступает охлаждающий агент. На основании стола 28 расположены фальшь-направляющие 29, которые являются продолжением закаливаемых направляющих и служат для движения каретки 15 в начале и конце закалки. Фальшь-направляющие 29 крепятся к плите 30. Наклонная поверхность плиты 30 опирается на наклонную поверхность плиты 31, получающей горизонтальные перемещения от винта 32, связанного с рукояткой 33. Основание 28 имеет пазы, в которые входят выступы 34 плиты 30, ограничивая ее от горизонтальных перемещений. Станок также содержит привод вертикального перемещения 35 закалочного контура, индуктор 36 и упор 37. Станок работает следующим образом. Перед началом работы в автоматическом режиме каретка 15 находится на фальшь-направляющих 29. Плита 3 находится на поворотных рамках 2 корпуса закалочного контура 1. При помощи привода вертикальных установочных перемещений 35 корпус закалочного контура располагается по отношению к каретке 15 так, что плита 3 своими отверстиями устанавливается на штыри 14 каретки 15, а корпус 1 с поворотными рамками 2 опускается ниже, между рамками 2 и плитой 5 создается зазор. Таким образом плита 3 устанавливается на каретке 15. После этого рукоятка 13 должна быть зафиксирована в таком положении, чтобы палец плавающей гайки 9 был выведен из паза плиты 3. При этом корпус / оказывается связанным с плитой 3 при помощи штока 7, имеющего шаровидный наконечник и установленного в кронштейне 8 корпуса. Необходимый зазор между индуктором 36 и фальшь-направляющими 29, которые являются шаблоном закаливаемых направляющих, устанавливается при помощи механизмов каретки 15. Затем на стол 25 устанавливается деталь 16, направляющие которой должны быть подвергнуты закалке ТВЧ. Закаливаемая деталь 16 выставляется по упорам 37 вплотную к фальшь-направляющим 29. В случае необходимости рукояткой 33 производят вертикальную регулировку фальшь-направляющих 29 до их полного совпадения с направляющими закаливаемой детали 16 при помощи горизонтального перемещения плиты 31, сообщающей вертикальные перемещения фальшь-напр авляющим.

После этого по команде с оперативного пульта (на чертеже не показан) начинается цикл работы станка. В процессе закалки ранее установленный зазор между индуктором 36 и закаливаемой деталью 16 остается постоянным, так как каретка 15 с закрепленным на плите 3 трансформатором 4 и индуктором 36 5 перемещается непосредственно по закаливаемым направляющим, имея возможность повторять любые их деформации. При закалке единичных и мелкосерийных деталей, когда нецелесообразно изготавливать фальшь-на10 правляющие 29 и каретку 15, на станке можно проводить закалку без слежения, т. е. не используя каретку 15. При этом работа проводится следующим образом. Перед началом работы деталь 16 устанавливают на стол 25. Корпус закалочного контура при помощи привода вертикальных установочных перемещений 35 выставлен на высоту, соответствующую закаливаемой детали 16. Рукоятка 13 находится в таком положении,

20 что палец плавающей гайки 9 располагается в пазу плиты 5. Рукояткой 6, поворачивая винтовую стяжку 5, через систему рычагов поворачиваем рамки 2, на которых лежит плита 3 с закрепленным на ней трансформатором

5 4 и индуктором 36. Таким образом устанавливается зазор между индуктором- 36 и закаливаемой деталью 16 в вертикальной плоскости. При повороте рукоятки 11 вращается винт 10 и передвигается гайка 9, а вместе с ней

0 и плита 3 вдоль рамок 2. Устанавливается необходимый зазор между индуктором 36 и закаливаемой деталью 16 в горизонтальной плоскости. После установки зазора между индуктором 36 и деталью 16 по команде с оперативного пульта начинается рабочий цикл. В процессе работы поддерживается постоянный зазор между индуктором и закаливаемой деталью рукоятками 6 и //.

QПредмет изобретения

1. Станок для закалки направляющих с нагревом ТВЧ, содержащий закалочный контур, привод, устройство для установки закаливаемой детали, закалочный трансформатор и индуктор, отличающийся тем, что, с целью обеспечения равномерной закалки за счет постоянства зазора между индуктором и деталью, закалочный контур снабжен механизмом, обеспечивающим установку индуктора в любой плоскости относительно закаливаемой детали.

2.Станок для закалки направляющих с нагревом ТВЧ по п. 1, отличающийся тем, что механизм установки индуктора в любой плоскости содержит каретку с установленной на ней плитой, связанной с закалочным контуром посредством штока, имеющего шаровидный наконечник.

3.Станок для закалки направляющих с нагревом ТВЧ по пп. 1 и 2, отличающийся тем,

что, с целью обеспечения равномерного движения закалочного контура, он снабжен приводом с винтом и плавающей гайкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ЗАКАЛКИ С НАГРЕВОМ ТОКАМИ ВЫСОКОЙЧАСТОТЫ | 1972 |

|

SU422775A1 |

| Станок для закалки деталей с индукционного нагрева | 1974 |

|

SU646844A1 |

| Станок для индукционной закалки изделий | 1981 |

|

SU1033553A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ЗУБЧАТЫХ ВЕНЦОВ | 1968 |

|

SU207673A1 |

| Станок для индукционного нагрева | 1981 |

|

SU994570A1 |

| Станок для закалки деталей | 1981 |

|

SU1032028A1 |

| Станок для закалки деталей | 1983 |

|

SU1133303A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1973 |

|

SU382698A1 |

| Станок для индукционной закалки изделий | 1984 |

|

SU1392116A1 |

| Устройство для индукционного нагрева | 1990 |

|

SU1779265A3 |

Авторы

Даты

1973-01-01—Публикация