Йзвестйы стййкй для контурной закалки губчатых колес с нагревом током высокой tiacToTbi, в Которых закаливаемое изделие устанавливается на поворотном столе, снабженном механизмом деления, а закалочный трансформатор с индуктором смонтированы на стойке. На этих станках сложно обрабатывать зубья крупномодульных колес диаметром, например, до 16-25 М и весом до 50-100 т.

Предлагается устройство уменьшенных габаритов, которое позволяет производить закалку лучшего качества за счет обеспечения постоянства зазоров между рабочим контуром индуктора и профилем закаливаемой впадины. Это достигается тем, что закалочная головка выполнена самоустанавливающейся благодаря системе подвижных и неподвижных упоров и шарнирному соединению ее с ползуном поперечной каретки, которая связана вертикальной осью с радиальной кареткой. Причем закалочная головка совершает шаговое перемеш.ение по окружности изделия, неподвижно установленного на столе.

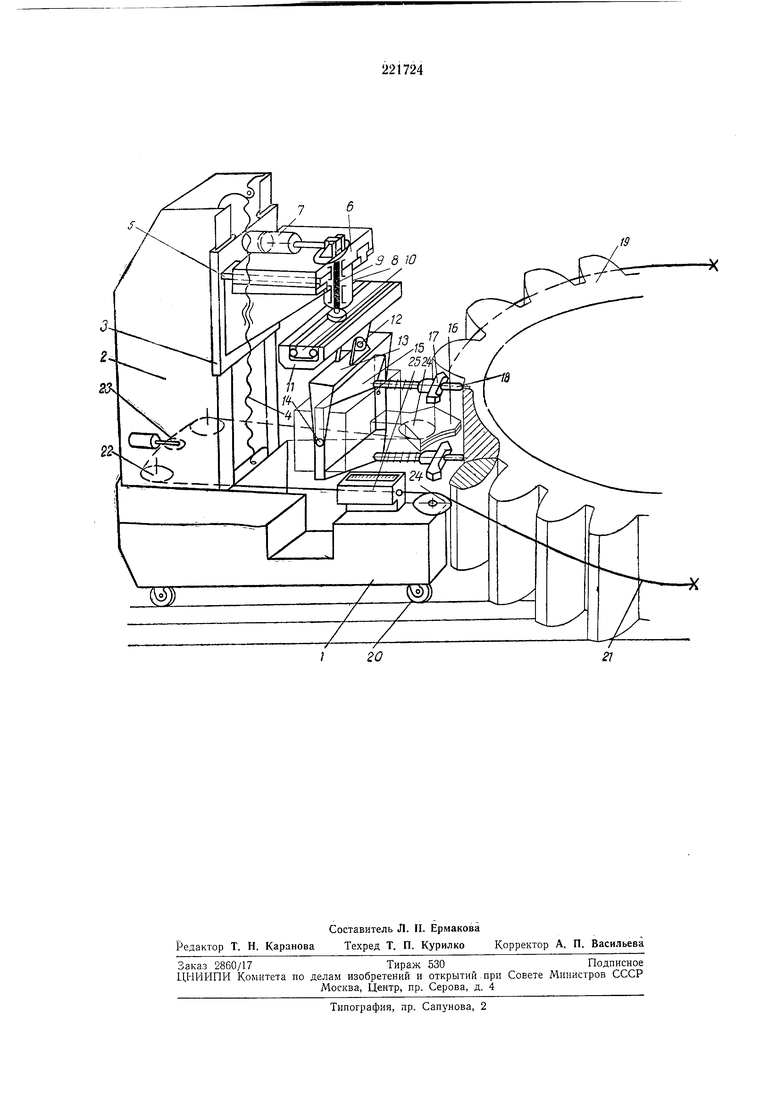

На чертеже схематически изображено описываемое устройство.

ные направляющие 5, несущие радиальную каретку 6, снабженную приводом 7. В подшипниках корпуса 5 радиальной каретки имеется ось 9, на которой смонтирована поперечная

каретка 10. С ползуном 11 поперечной каретки с помощью шарнира 12 соединена вилка 13, с которой шарнирами 14 соединена закалочная головка 15 с высокочастотным контурным трансформатором и нагревательным индуктором 16. С закалочной головкой связаны подвижные 17 и неподвижные 18 упоры, контактирующие с закаливаемым профилем зубьев заготовки 19. Рама / снабжена опорными самоустанавливающимися катками 20 и приводом перемещения устройства но окружности заготовки.

Привод перемещения включает в себя незамкнутую цепь 21, приводную звездочку 22, натяжную звездочку 23 и направляющие звездочки 24. Свободные концы цепи 21 охватывают по наружному диаметру заготовку и неподвижно закрепляются в специальных устройствах. При вращении приводной звездочки 22 все устройство перемещается относительно неподвижной цепи и заготовки. Для отсчета нужной величины перемещения устройства шагового деления и автоматического останова устройства цепь 21 связана с регулируемой системой 25 шагового деления.

Упоры 17 и 18 выполнены так, что имеется возможность их настройки относительно нндуктора 16 с тем, чтобы индуктор имел равные боковые зазоры и необходимый радиальный зазор относительно закаливаемого контура заготовки.

Наличие шарниров 14, шарнира 12 и оси 9 у поперечной каретки JO, а также плаваюш;его ползуна 11 позволяет закалочной головке самоустанавливаться под действием привода 7 радиальной каретки 6 так, что зазоры между контуром индуктора 16 и закаливаемым профилем, определенные тремя точками упоров в каждой впадине, остаются постоянными независимо от величины отклонений от геометрии зубчатого колеса, что надежно обеспечивает качество закалки.

При больших величинах отклонений шага зубьев и соответственно больших смеш;ениях от среднего положения ползуна // под действием привода 7 и упоров 17 и 18 закалочная головка взаимодействует с системой шагового деления так, что включается механизм перемеш,ения и все устройство смещается автоматически на нужную величину, при этом нуль

отсчета системы шагового деления не изменяется.

Предмет изобретения

1.Устройство для контурной закалки зубьев крунномодульных колес с нагревом током высокой частоты, включаюш;ее закалочную головку с нагревательным индуктором и механизм перемеш,ения закалочной головки, отличающееся тем, что, с целью уменьшения габаритов устройства и повышения качества закалки за счет обеспечения постоянства зазоров между рабочим контуром индуктора и

профилем закаливаемой впадины, закалочная головка выполнена самоустанавливающейся благодаря системе подвижных и ненодвижных упоров и шарнирному соединению ее с ползуном поперечной каретки, которая связана вертикальной осью с радиальной кареткой.

2.Устройство по п. 1, отличающееся тем, что, с целью автоматизации поочередной закалки всех зубьев, оно снабжено механизмом перемещения по окружности заготовки с регулируемой системой шагового деления. / } / 20

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ КОНТУРНОЙ ЗАКАЛКИ ЗУБЧАТЫХ ВЕНЦОВ | 1971 |

|

SU293049A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ЗУБЧАТЫХ ВЕНЦОВ | 1968 |

|

SU207673A1 |

| СПОСОБ ИНДУКЦИОННОЙ КОНТУРНОЙ ЗАКАЛКИ ДЕТАЛЕЙ ФАСОННОГО ПРОФИЛЯ | 1971 |

|

SU290924A1 |

| Станок для индукционной закалки изделий | 1984 |

|

SU1392116A1 |

| Станок для контурной закалки шестерен | 1976 |

|

SU633915A1 |

| Способ контурной закалки секторов зубчатых венцов и станок для его осуществления | 1982 |

|

SU1129245A1 |

| Станок для закалки зубчатых венцов | 1990 |

|

SU1813108A3 |

| Станок для закалки зубчатых изделий | 1974 |

|

SU556188A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1973 |

|

SU382698A1 |

| Станок для закалки зубчатых венцов | 1978 |

|

SU732396A1 |

Авторы

Даты

1968-01-01—Публикация