(54) СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ЭЛАСТОМЕРОВ

3

Обычно, в случае, когда блок-сополимеры типа А-В-А соединяются с полимерами типа А, В или А-В, образованные инактивацией блок-сополимеров во время полимеризации, свойства блок-сополимеров как эластомеров ухудшаются, особенно в отношении упругой деформации.

Поэтому при исиользовании указа П1Ых методов в коммерческих масштабах часто могут ухудшаться свойства эластомеров.

Цель изобретения - получение термоиластичных эластомеров, которые по сравнению с обычными термопластичными эластомерами имеют лучшие характеристики (они сравнимы . с последними по своим упругим свойствам, обладают отличным тепловым сопротивлением и дают меньшее понижение эластичности при новышенной температуре, а формованные нз них изделия отлично сохраняют свою форму и очень редко дают образование шейки), кроме того, получепие термопластичных эластомеров, обладаюш,их отличной сопротивляемостью к воздействию на них тепла, масла и имеющих широкий диапазон своего применен и я.

Мономерная смесь диолефина с сонряженными двойными связями и моновнниловый ароматический углеводород (смесь мономеров с различной реакционной снособиостью) иолимернзуется в присутствии монолитийуглеводородиого инициатора в углеводородном растворителе в инертной атмосфере. По окончании полимеризации получеиный активный сополимер дополнительно сонолимеризуется, по крайней мере, од1гн раз с мономерной смесью того же диолефина с сопряженными двойными связями и моновинилового ароматического углеводорода, чтобы получить термопластичный эластомер, содержащий диолефин с сопряженными двойными связями и моновиииловый ароматический углеводород. Указаиный процесс выполияется следуюи им образом: к 8-65 вес. ч. мономерной смеси (Ai), состояшей из диолефииа с сопряжеииыми двойными связями и моновинилового ароматического углеводорода в весовом отношенни 85-10: 15-90, добавляется монолитиевый углеводород в качестве активного лития в количестве 0,2-20 мг-моль на каждые 100 г обшего количества смеси AI и А2, и иолученная смесь полимеризуется в углеводородном растворнтеле в инертной атмосфере. После окончания иолимеризации полученный активный сополимер сонолимеризуется с 92- 85 вес. ч. мономерной смеси (А2), состоящей из того же диолефина с соиряженными двойными связями и моновинилового ароматического углеводорода в отношении 95-20 : 5-80 с расчетом иметь общее количество указанных AI и А2, равное 100 вес. ч., с тем, чтобы получить окончательный сополимер, содерл аший 10-70 вес. % моновинилового ароматического углеводорода. Процесс полимеризации дает термоиластичные эластомеры, состоящие из диолефина с сопряженными двойными связями и моновинилового ароматического углеводорода, обладающие отличными физическими свойствами.

Используемые диолефины с соиряженными двойными связями содержат 4-6 атомов углерода и, ианример, бутадиен-1,3, изопрен, 2,3диметил-1,3-бутадиен и 1,3-центадиен (пиперилен). Они могут использоваться по отдельности или в смеси. Кроме того, используемые

моновинильные ароматические углеводороды являются ароматическими углеводородами, в которых одиа винильная группа непосредственно связана с ароматическим ядром и включает, иапример, стирол, п-,м-, о-метилстирол,

П-, М-, о-этилстирол, а и (3-винилнафталин. Они могут быть использованы отдельно или в смеси.

В качестве среды для процесса полимеризации примеияются соответствующие растворители. В основном эти углеводородные растворители, включая парафиновые углеводородные растворители, такие, как пентан, гексаи, гептан, октан, ионан и декан, нафтеновые углеводородные растворители, такие, как

циклогексан, метилциклогексан, этилциклогексан и 1,4-диметилциклогексан, растворители ароматического углеводорода, такие, как бензол, толуол, этилбензол, ксилол, диэтилбензол и пропилбензол.

Углеводородные растворители берутся по отдельности или в смеси двух и более компонентов. Обычно реактивность сополимеризации диолефинов с сопряженными двойными связями и моновиииловых ароматических углеводородов улучшается при использовании катализаторов на литиевой основе нз-за присутствия полярного соединения, такого, как простой эфир, тиоэфир или третичиый амин, снособствующнх тенденции произвольной полимеризации. В настоящем процессе такие полярные соединения или другие вещества, усиливающие произвольную полимеризацию, должны браться в количествах, которые обеспечивают получение сополимеров, способных

сохранить свойства в качестве термопластических эластомеров. Но их можно использовать н в количествах, обеспечивающих регулировку степени реакционности мономера диолефинов с сопряженными двойными связями и моновиниловых ароматических углеводородов и модификацию свойств получаемых сополимеров как эластомеров. В предлагаемом способе диолефины с сопряженными двойными связями и моновиниловые ароматические углеводороды, которые должны быть подвергнуты процессу полимеризации с использованием катализаторов литиевого основания, должиы отличаться как можно больше в так называемой степени реактивности мономера и

быть в значительной мере отличны в отношении сополимеризации. Обычно в ненолярных углеводородных растворителях наблюдается большое различие в указанной нолимеризации, тогда как в присутствии высокополярных растворителей не наблюдается скольнибудь значительной разницы в указанной сополимеризации, в результате чего следует ожидать процесса произвольной сополимеризации. В данном способе смесь диолефина с сопряженными двойными связями и моновинилового ароматического углеводорода полимеризуется с использованием инициатора на литиевой основе, причем сначала полимеризуется диолефин с сопряженными двойными связями, а затем полученный полимер сополимеризуется с моновиниловым ароматическим углеводородом в основном в форме блока, в результате чего образуется активный блок-сополимер. Он легко растворим не только в растворителях нафтеновых или ароматических углеводородов, но также в растворителе парафинового углеводорода и потому реакция протекает хорошо и равномерно. Если указанный активный сополимер дополнительно сополимеризовать, по крайней мере, один раз с той же смесью диолефина с сопряженными двойными связями и моновиниловыг/1 ароматическим углеводородом, как и в мономерной смеси, то можно легко получить термопластичный эластомер. Процесс дополнительной полимеризации смеси тех же диолефина с сопряженными двойными связями и моновинилового ароматического углеводорода, как в первоначальной полимеризованной смеси, может быть выполнен не один, а два раза и более. Однако, чтобы получить термопластичный эластомер отличных физических свойств, достаточно выполнить дополнительно только одну сополимеризацию. Разовая дополнительная сополимеризация еще выгодна и потому, что это упрощает технологию производства.

Процесс полимеризации должен быть, повозможности, свободен от вредных примесей, которые могут превратить активный литий, содержащийся в инициаторе полимеризации или в получаемом полимере, таких, например, как вода, кислород, двуокись углерода, соединения ацетилена, галоидные соединения, спирты, органические кислоты и неорганические кислоты. Поэтому средства полимеризации, диолефин с сопряжеиными двойными связями и моновиниловый ароматический углеводород, используемые в полимеризации, должны тщательно считаться. Кроме того, необходимо, чтобы в процессе полимеризации вместо атмосферы использовались инертные газы, такие, как азот, гелий, неон или аргон, не содержащие вредных иримесей.

В качестве инициаторов полимеризации используются монолитиевые углеводороды, в которых углеводородная группа может быть любой из групп - алкиловой, циклоалкиловой, ариловой, алкариловой и аралкиловой. Сюда входят, наири.мер, насыщенные соединения алкилмонолития, такие как метил-литий, этиллитий, пропил-литий, бутил-литий, амил-литий, гексил-литий, 2-этил-гексил-литий, гексадецил-литий и циклогексил-литий; ненасыщенные соединения алкил-монолития, такие, как

алкил-литий и металлил-литий; арил-литиевые соединения, алкарил-литиевые соединения и аралкил-литиевые, такие, как фе П1л-литий, толил-литий. этил-бензол-литий, кселил-литии

и а-нафтил-литий. Причем наиболее легко получаемым и хорощо растворимыми являются /г-бутил-литий и вторичный бутил-литий. Указанные монолитиевые углеводороды могут быть использованы по отдельности или в смеСИ двух и более.

При полимеризации коицентращщ смеси диолефина с сопряжепными двойными связями и моновинилового ароматического углеводорода в среде полимеризации составляет

5-30 вес. %, лучще 5-20 вес. %, хотя оиа ие ограничивается указанными пределами. Обычио, если концентрация низкая, то это облегчает перемещивание во время полимеризации, ио используемое при этом количество растворнтеля слишком велико, что иевыгодпо, тогда как высокая концентрация затрудняет перемешиваиие, зато количество исиользуемого растворителя небольшое, что выгодно. Температура иолимеризацпи берется от -30

до 120С, обычно от 10 до 00С, а лучше от 30 до 80С. Если те.миература слишком низкая, скорость иолимеризации замедляется, что практически иевыгодно. Если температура слишком высока, увеличивается опасность

инактивации активиого лития в полученном полимере. При слищком высокой температуре примеси, которые при отиосительио ипзких температурах имеют ннзкую реакцнонпую способность, воздействуют на активный лнтий, превращая его в неактивный.

В получепный окончательный сополимер вводится, по крайией мере, из стабилизаторов, который предупреждает ухудшение качества сонолимера от присутствия кислорода, озона, УФ-лучей и тепла. Эти стабилизаторы можно добавлять после разовой ииактпвации сополимера добавлением веществ, которые легко реагируют на активный .читий и превращают активный литий окончательного

сополимера в иеактивный, например, таких, как вода, сиирт, органические кислоты, пеоргаиические кислоты, фенолы, первичные или вторичиые амииы. После этого раствор или дисперсия сополимера освобождается от растворителя испарепием, фильтрацией или цетггрифугированием, как он есть пли после разового коагулироваиия раствора или дисперспи с помощью воды, в результате чего получается сухой сополимер.

Содержание моновинилового ароматического углеводорода в нервон:ачально полимеризованной мономерной смеси (А) ие обязательно должно быть равно содержанню первоначально полимеризованной мономерно

смеси {А2), обе смеси. А и АО, могут соответственно отличаться но содержанию в иих моновинилового ароматического углеводорода с тем, чтобы изменять физические свойства окончательного еополимера. Однако, если требуется, чтобы окончательный сополимер обладал особенно высокой прочностью на разрыв, абсолютное содержание моновнннлового ароматического углеводорода в смеси AI желательно нметь нримерно равным такому его содержанию в смеси А2.

Если требуется, чтобы окончательный сополимер обладал особенно высоким тепловым сопротивлением, содержание моновинилового ароматического углеводорода в смеси Aj желательно нметь ниже, чем в смеси А2. Кроме того, если требуется, чтобы окончательный сополимер имел большую твердость, нужно, чтобы смесь AI по содеруканкю в neii моновинилового ароматического углеводорода была выше смеси АО, а по абсолютному содержанию моновинилового ароматического углеводорода относительно выше, причем в окончательном сополимере указанное содержание должно быть высокнм.

Предлагаемы снособ нредполагает иснользование, как правило, в виде диолефинов с сопряженными двоЙ1 ыми связями 1,3-бутадиена и изопрена. Они могут приме яться по отдельности или в смеси в различных пропорциях.

Кроме того, паиболее распространенным моновиниловым ароматическим углеводородом является стнрол. Да;ке, когда использование мономеров огранич вается указанными представителями, можно получить термопластические эластомеры соответству ош,им подбором состава мономе юв смесей AI и А2.

Состав AI и А2 1,3-Бутадиен-стирол Изопрен-стирол 1,3-Бутадиен-изопрен-стирол

Когда в окончательном сополимере диолефином с сопряженными двойными связями является изонрен или изопрен составляет его основпу о часть, получаемый сополимер обладает отличной термонластичностью. Кроме того, если в окончателыюм сополимере 1,3бутадиен служит в качестве диолефина с сопряженными двойными связями или составляет его основну 0 часть, сополимер обладает высоким те 1ловым сопрот шлеиием и очеиь редко дает уменьшение поиереч ого сечения или шейкообразования.

Можно улучшить тепловое сопротивление и невосприимчивость к маслу термонластичных эластомеров добавлением к полимеризациоиной системе неболь лого количества дивинилароматического углеводорода, особенно дивинилбензола, и поперечной связью, главным образом моновиниловой ароматической углеводородной части полимеризационной системы с указанным дивиниловым ароматическим углеводородом, особенно с дивниилбензолом. Установлено, что термопластичные эластомеры, облада ондие отличиым тенловым сопротивлением и устойчивостью к воздействи 0 на них масла, можно получить добавлспием небольшого количества дивииилового ароматического углеводорода к смеси диолефииа с сопряженными двойными связями и

моновинилового ароматического углеводорода, полимеризацией в углеводородном растворителе в ирисутствии в качестве инициатора иолимеризации мополитиевого углеводорода и последующей дополнительной сополимеризацией нолученного активного сополимера со смесью днолефина с сопряженными двойными связями и моновинилового ароматического углеводорода, в котором имеется

небольшое количество дивинилового ароматичес ого углеводорода. В указанном случае первоначально полимеризованную мономернуЕо смесь AI и донолнительио сополимеризован ую моио1 1ер ую смесь А2 можно смешать

соответственно с небольшим количеством дивнинлового ароматического углеводорода. Даже в том случае, когда дивиниловый ароматический углеводород добавляется только к из смесей AI и А2, наблюдается знач тель 1ое повышение теплового сопротивления и маслостойкостм, т. е. процесс может быть выполнен таким образом, что сначала полимеризуется смесь А в нрисутствии монолитиевого углеводорода, после чего г олученный активный сополимер дополнительно сонолимеризуется со смесью АЗ, содержа цей небольшое количество дивинилового ароматического углеводорода, или смесь АЬ содержаплая небольшое количество днвннилового ароматичеекого углеводорода, сначала нолимеризуется в присутствии монолитиевого углеводорода и затем полученный активный сополимер дополнительно сонолимеризуется со смесью АО. Когда дивиниловый ароматический углеводород добавляется только к одной из смесей AI и АЗ, получаемый тремопластичный эластомер не получает заметного повышения теплового сопротивления и маслостойкости, но зато он благодаря термонластичности отлично обрабатывается по сравнению с тем случаем, когда дивиниловый ароматический углеводород не добавляется к смесям.

Поэтому, когда н)жно нолучнть эластомер, обладаюший повышенными тепловым сопротивлением и маслостойкостью, надо добавлять дивиниловый ароматический углеводород к обеим смесям AI и А2. С другой стороны, в случае, если требуется получить эластомер с лучшими свойствами для его обработки, требующий некоторого снижения теплового сопротивления и .маслостойкоети, следует добавить дивиниловый ароматический углеводород к любой из смесей AI или А2. В этих случаях не требуется, чтобы содержание моновинилового ароматического углеводорода в смесях А и AS отличалось от случая, когда дивиниловый ароматический углеводород не добавляется. Поэтому общее содержание моновинилового ароматического углеводорода в окончательно полученном сополимере может быть тем же, что и в случае, когда дивиниловый ароматический углеводород не добавляется. Дивиниловыми ароматическими углеводородами, используемыми в данном случае, являются ароматические углеводороды, у которых две виниловые группы непосредственно связаны с ароматическим ядром: о-, м-, га-дивинилбензол, 1,3-, 1,4-, 1,5-дивинилнафталик и т. п. Из этой группы нанболее распространенными являются днвииилбепзолы. Их можно использовать по отделыюстн или в смеси двух и более компонентов. Количество дивинилового ароматического углеводорода предпочтительно брать в иределах от О до 4,5 вес. ч. иа каждые 100 вес. ч. от первоначально полимеризованной смеси AI. Если количество превышает 4,5 вес. ч., прочность на разрыв получеппого сополимера сильно снижается. Кроме того, желательно, чтобы количество углеводорода находилось в пределах от О до 0,55 вес. ч. па каждые 100 вес. ч. дополнительно сонолшлернзованной смеси А2. Если это количество превышает 0,55 вес. ч., термопластичность и прочност на разрыв сильно снижаются. Желательно, чтобы количество дивинилового ароматического углеводорода в окончательно полученпом сополимере составляло 0.001-0,5 вес. ч. на каждые 100 вес. ч. от обн1его содержания диолефипа с сопряженными двоннымн связанными и моновинилового ароматического углерода. Чем больше дивииилового ароматического углеводорода, тем выше тепловое сопротивление и маслостойкость иолученного сополимера. Если же количество его более 0,5 вес. ч., эластичность полученного эластомера снижается и он теряет требуемые качества. Кроме того, такие свойства эластомера, как прочность на разрыв и удлинение нонижаются, а его обрабатываемость ухудшается. Если количество дивинилового ароматического углеводорода менее 0,001 вес. %, заметного улучшения теплового сопротивлеюгя и маслостойкости эластомера не наблюдается. Повышение теплового сопротивления и маслостойкости термопластичного эластомера в соответствии с настоящим нроп,ессом достигается следующим образом. К 8-65 вес. ч. мономерной смеси Л;, состоящей Т1з дмолефипа с сопряжеииыми двойными связями и моновинилового ароматического углеводорода в весовом отношении 85-10: 15-90, добавляют О-4,5 вес. ч. на каждые 100 вес. ч. от указанной смеси А дивинилового ароматического углеводорода. К получеииой смеси А добавляют моновиниловый углеводород в количестве, как активиый литий, 0,2--20 мкмолей на каждые 100 г количества указанной смеси А и смеси АО, о юторой будет сказано дальше, после чего смесь полимеризуют в углеводородном растворителе в инертмой атмосфере. По окюпчаиии полимеризации полученный активный сополимер со смесью АЗ и дополнительно сополимеризуют с нею. Смесь А2 приготовляют добавлением к 92-85 вес. ч. мономерной смеси АО, состоянхей из тех же диолефина с сопряженными двойными связями и моновинилового ароматического углеводорода, как и в смеси А, О- 0,55 вес. ч. на каждые 100 вес. ч. от указаиной смеси А2 указанного дивинилового ароматического углеводородаВ смеси Aj и А2 , что составляет 0,001-0,5 вес. ч. на каждые 100 вес. ч. от общего количества AI и Ag. В результате получается термопластичный эластомер, обладаюид,ий отличным тепловым сопротивлением и маслостойкостью, в котором содержание моновииилового ароматического углеводорода составляет 10-70 вес. % и который состоит в ОС1ЮВНОМ из диолефина с сопряженными двойными связями и моновииилового ароматического углеводорода. Когда в соответствии с указанным способом смесь из днолефипа с сопряженными двойными связями, моновииилового ароматического углеводорода и дивиннлового ароматнческого углевОлТ,орода полимеризуется в углеводородном растворителе в нрисутствии мо 1олитиевого углеводорода, служаи его в качестве инициатора полимеризации, сначала из-за разницы в соиолимеризационной реакционности мономеров иолимеризуется диолефин, а дивнниловый ароматический углеводород в осповиом сонолимеризуется с моновипиловым ароматическим углеводородом главным образом, чтобы способствовать поперечным связям содержан1егося в смеси моновинилового ароматического углеводорода. Эта поперечпая связь способствует улучшению повышения теплового сопротивления и маслостойкости полученного термопластичного эластомера. Однако усилие такой поперечной связи снижает термопластичпость эластомера и таким образом ухудшает его обрабатываемость, хотя последнее можно преодолеть добавлением различных пластификаторов. При производстве термопластичных эластомеров моиолитий можно использовать в таком количестве, прп котором мнллттоле указанного углеводорода как актнвного лития берется, на каждые 100 г общего колнчества смесей А| и АО, используемых для получеиия окончательного сополимера, прпчем зиачение п, входящего в равенство ;W J2 . 103, п где /И 5-103-5-104; /г 0,2-20. Если М менее 5-10, окончательно нолученный сополимер обладает плохими механическими свойствами, особеино в отношении прочности на разрыв. Еслн ж:е А4 более 5-10, полученный сополимер плох в обработке. Если при производстве термопластичного сополимера не производится сополимеризация днвинилового ароматического углеводорода, Л4 иредпочтительно иметь в пределах от 3-10 до 50-10, чтобы получить эластомер с требуемой прочностью на разрыв. M - величина расчетного средства молекулярного веса.

Прочность на разрыв эластомера 100- 100 кг/см, причем можно получить эластомер, обладающий прочностью на разрыв, которая равна илн превышает величину нрочносги на разрыв вулканпзпроваппого известпого сннтетпческого или натурального каучука.

Разрывное удлнпспне эластомера нмеет весьма большой диапазон, а именно - от нескольких сотен до 2000%. Модуль ири 300%-ном разрывном удлннении эластомера может быть 5-50 кг/см. Унругое восстановление эластомера отличное, его можно сравнит) с таковым известного вулкаиизированного синтетического или натурального каучука. Кроме того, данный эластомер обладает от.лпчным тепловым сопротивлением и маслостойкостью и очень трудно поддается явлению Н1ейкообразования. Более того, прочность на разрыв эластомера выше, чем у обычного эластомера даже в том случае, когда твердост) эластомеров одт1накова, причем твердость можпо легко нзменять для получения 1 еобходпмой твердости изделия, сохраняя при этом от.п-нппле свойства эластомера.

Пример 1. В атмосфере азота 230 ммолей в качестве Г|Ктивиого лития, /г-бутил-литня, добавляют к 15 вес. % раствора п-гексапа в 10 кг мономерноп смеси, включаюп.1ей 1,3-бутадиен и стирол в весовом отиошенин 50 : 50. После этого иолучеииую смесь иолимеризуют при 55°С в течение 4 чае. После полимеризании 99% всей мономериой смеси полученный раствор активного сополимера смешивают с 15 вес. % раствора п-гексана, содержащего моиомериую слтесь, включающую 1,3-бутадиен и стирол в весовол отношении 65 :35, зател тюлученную смесь полимеризуют при 70°С в течение 5 час.

После полимеризанП 99% дополнительной моиомерпой смесп в полученньп окончательный сонолимер вводят небольшое количество воды с целью его инактивации. К раствору сополимера в качестве стабилизатора добав.|яют 250 г фспил-р-нафтиламина, иосле чего /7.-гексан испаряют для получения термопластического эластомера (образец А). Из образца А с номощью пресс-формы изготовляют изделие п форме гантели и иснытывают.

Для сравнеиия изготовили контрольный образеи В. Для этого в атмосфере азота 230 ммолей в качестве активного лития бутил-лития добавили к 15 вес. % раствора толуола в 5 кг стирола и иолученную таким образом смесь подвергли полимеризации ири 45°С в течение 4 час. После того как более 99% стирола иолимерргзовалось, полученный раствор активного полистирола смешали е 15 вес. % раствора толуола и 14,3 кг 1,3-бутадиена. Полученную смесь нолимеризовали ири 55°С в течение 3 час. После полимеризагхии почти всего 1,3-бутадиена полученный раствор активиого соиолимера смешали с 15 вес. % раствора толуола 5 кг стирола, н полученную смесь вновь нолимеризовали при 60°С в течение 3 чае. После того как более 99% стирола

12

иолимеризовалось, нолученный сонолимер инактнвировали добавлением небольшого количества воды. К раствору сополимера добавили 250 г фенил-р-нафтиламина и толуол исиарили, чтобы получить термопластический эластомер (контрольный образец В). На нрессформе изготовили образец в форме гантели и ировели испытания. Образец А, полученный по предлагаемому способу, и образец Вь

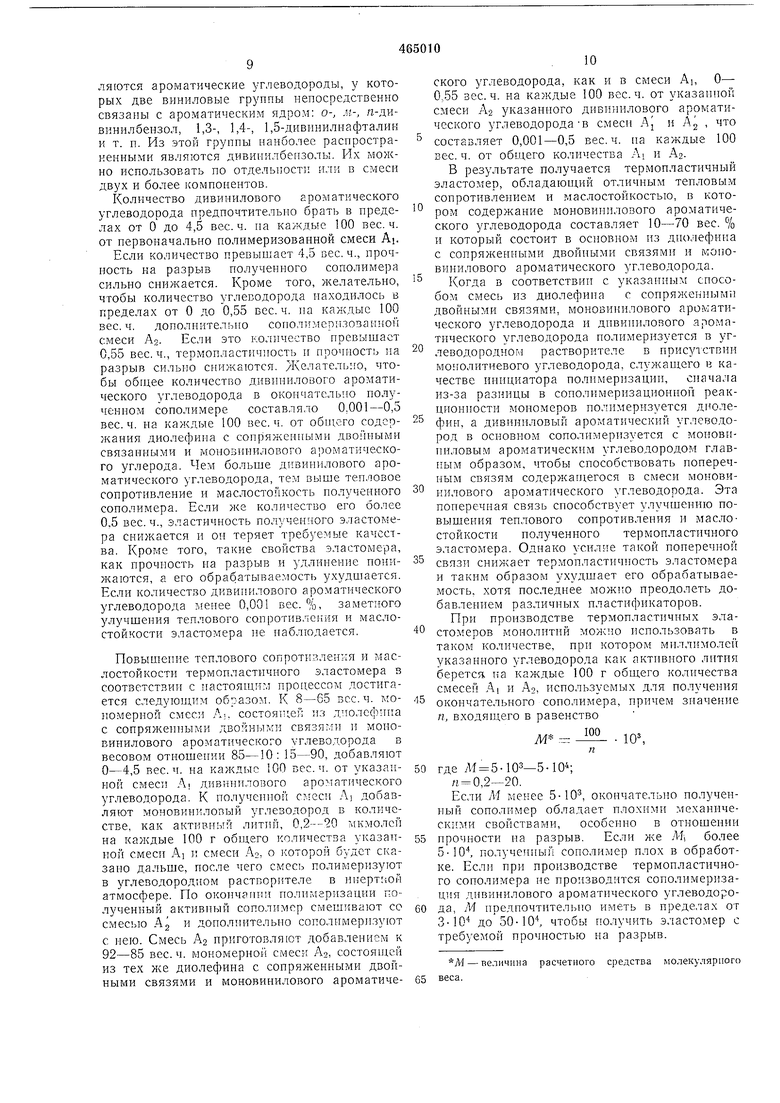

изготовленный ио известному способу, содержали равное количество стирола - 41 вес. %. В табл. 1 приведены физические свойства обоих образцов.

Таблица I

примечай и е. Степень удлинения образца сразу

же после разрыва при вытягивании до первоначальнэй длины.

Из таблицы видно, что свойства образцов

А и В вполне сравнимы. Образец А имеет выеокую прочность на разрыв, достаточное удлинение, хорошие упругие восстановление и сопротивление разднру. Кроме того, образец А ночти не дает явления шейкообразования

при растяжении. Это нодтверждается тем, что при 500%-ном удлинении образца и носледуюшем снятии усилия натяжения пронзведенный немедленный после этого замер растягивающего нанряжения при 300%-ном удлинеПИИ показал, что это растягивающее напряжение образца А составило 18 кг/см, т. е. ночти равнялось начальному значению - 10 кг/см, тогда как растягивающее напряжение образца В равнялось 17 кг/см, что значительно ниже первоначальной величины - 24 кг/ем.

Кроме того, когда замерили величину ползучести образцов, подвергнув каладый из них при 00°С в течение 10 мин нагрузке, равной

2 кг/см, с показом в процентах удлинения, исходя из первоначальной длины (25 мм), величина ползучести образца А составила 42%, а образца В - 185%. Таким образом, образец А но сравнению с

образцом В обладает лучшими качествами в отношении ползучести и теплового сонротивления.

Затем приготовили образец А . Для этого 100 вес. ч. образца А смешали с 20 цед. ч. тонкораздробленной двуокиси кремния.

13

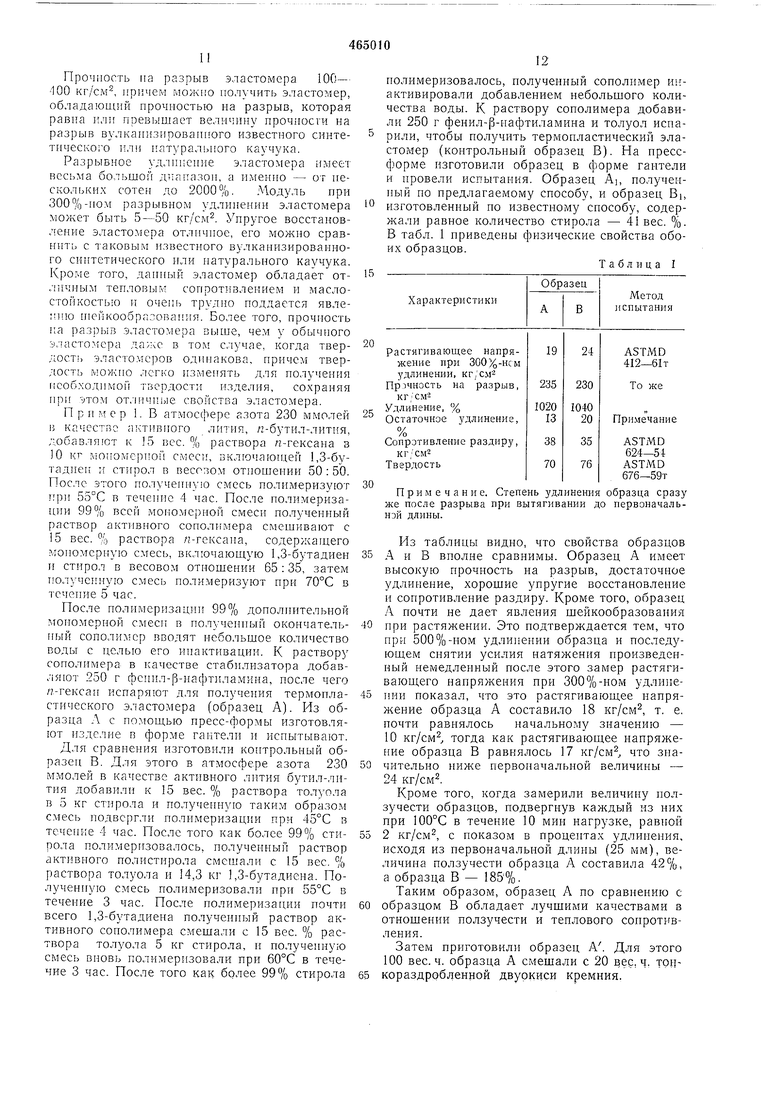

В табл. 2 приведены сравнительные данные испытаний физических свойств образца А и А, причем методы испытаний те же, что и в табл. 1.

Таблица 2

14

30 вес. % стирола (образец С). В пресс-форме при повышенной температуре из образца С изготовили изделие в форме гантели и нровели испытание его физических свойств.

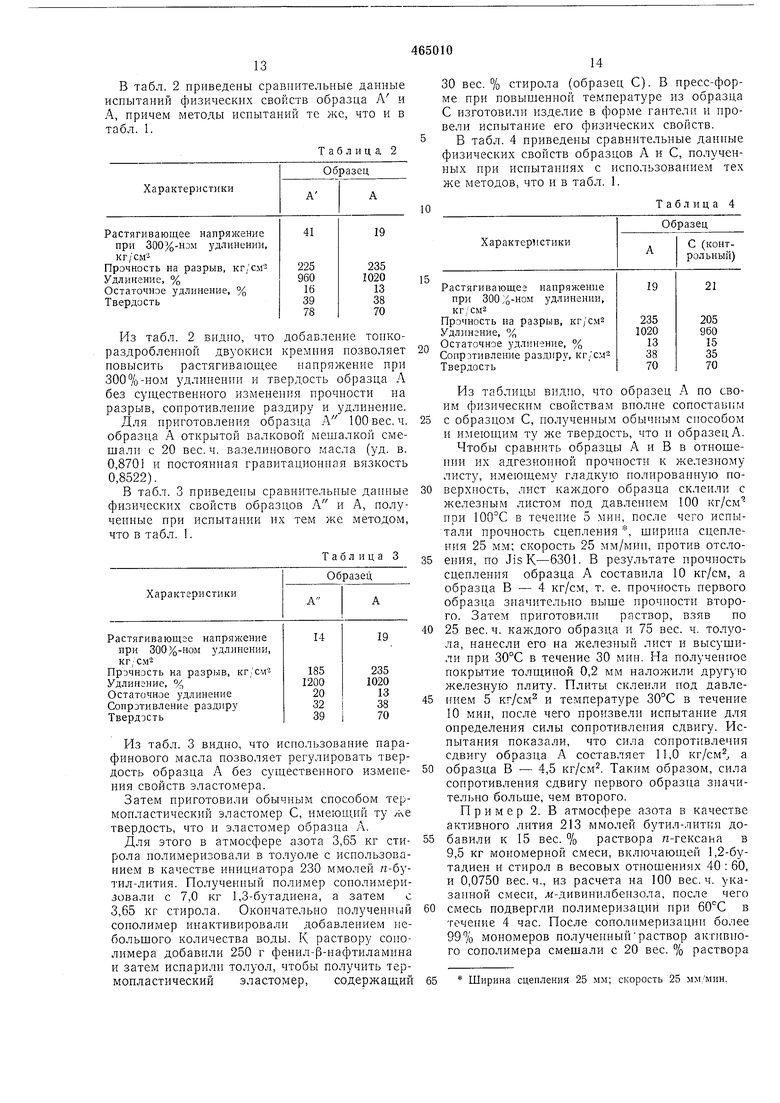

В табл. 4 приведены сравнительные данные физических свойств образцов А и С, полученных при испытаниях с использовапием тех же методов, что и в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИМЕРА | 1970 |

|

SU272197A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1968 |

|

SU428609A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОПОДОБНОГО ПОЛИМЕРИЗАТА | 1972 |

|

SU342354A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРОВ | 1972 |

|

SU328590A1 |

| СПОСОБ ВЫДЕЛЕНИЯ (СО)ПОЛИМЕРОВ КОАГУЛЯЦИЕЙ | 1995 |

|

RU2155779C2 |

| МУЛЬТИБЛОЧНЫЙ СОПОЛИМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2387674C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ С ВИНИЛАРОМАТИЧЕСКИМИ МОНОМЕРАМИ | 1970 |

|

SU284749A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1972 |

|

SU334709A1 |

| НАНОЧАСТИЦЫ ТИПА "ЯДРО-ОБОЛОЧКА", СПОСОБ ИХ СИНТЕЗА И ИХ ПРИМЕНЕНИЕ | 2009 |

|

RU2560722C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИЕНОВ | 1973 |

|

SU376946A1 |

Из табл. 2 видно, что добавление тонкораздробленной двуокиси кремния позволяет повысить растягиваюш,ее напряжение при 300%-ном удлинении и твердость образца А без существенного изменения прочности на разрыв, сопротивление раздиру и удлинение.

Для приготовления образца А 100 вес. ч. образца А открытой валковой мешалкой смешали с 20 вес. ч. вазелинового масла (уд. в. 0,8701 и постоянная гравитационная вязкость 0,8522).

В табл. 3 приведены сравнительные данные физических свойств образцов А и А, полученные при испытании их тем же методом, что в табл. 1.

Из табл. 3 видно, что использование парафинового масла позволяет регулировать твердость образца А без существенного изменения свойств эластомера.

Затем приготовили обычным способом термопластический эластомер С, имеющий ту /ке твердость, что и эластомер образца А.

Для этого в атмосфере азота 3,65 кг стирола нолимеризовали в толуоле с использованием в качестве инициатора 230 ммолей п-бутил-лития. Полученный полимер сополимеризовали с 7,0 кг 1,3-бутадиена, а затем с 3,65 кг стирола. Окончательно нолучениый сополимер инактивировали добавлеиием небольшого количества воды. К раствору сополимера добавили 250 г фенил-р-нафтнламнна и затем испарили толуол, чтобы получить термопластический эластомер, содержащий

20

Из таблицы видно, что образец А по своим физическим свойствам вполне сопоставим

с образцом С, полученным обычным способом и имеющим ту же твердость, что и образец А. Чтобы сравнить образцы А и В в отношении их адгезионной прочности к железному листу, имеющему гладкую полированную поверхиость, лист каждого образца склеили с железным листом под давлеиием 100 кг/см при в течение 5 мин, после чего испытали прочность сцепления , ширина сцепления 25 мм; скорость 25 мм/мин, против отслоепия, по JisK-6301. В результате прочность сценления образца А составила 10 кг/см, а образца В - 4 кг/см, т. е. прочность первого образца значительно выше прочности второго. Затедт приготовили раствор, взяв по

25 вес. ч. каждого образца и 75 вес. ч. толуола, нанесли его на железный лист и высушили нри 30°С в течение 30 мии. На полученное покрытие толщиной 0,2 мм наложили другую железную плиту. Плиты склеили под давлением 5 кг/см и температуре 30°С в течение 10 мин, после чего произвели испытание для определения силы сопротивлепия сдвигу. Испытания показали, что сила сопротивления сдвигу образца А составляет 11,0 кг/см а

образца В - 4,5 кг/см. Таким образом, сила сопротивления сдвигу первого образца значительно больше, чем второго.

Пример 2. В атмосфере азота в качестве активного лития 213 ммолей бутил-лития добавили к 15 вес. % раствора га-гексана в 9,5 кг мономерной смеси, включаюнд.ей 1,2-бутадиен и стирол в весовых отношениях 40 : 60, и 0,0750 вес. ч., из расчета на 100 вес. ч. указанной смеси, л-дивинилбензола, после чего

смесь подвергли полимеризации при в течение 4 час. После сополимеризацнп более 99% мономеров полученныйраствор активного сополимера смешали с 20 вес. % раствора

Ширина сцепления 25 мм; скорость 25 мм/мпн.

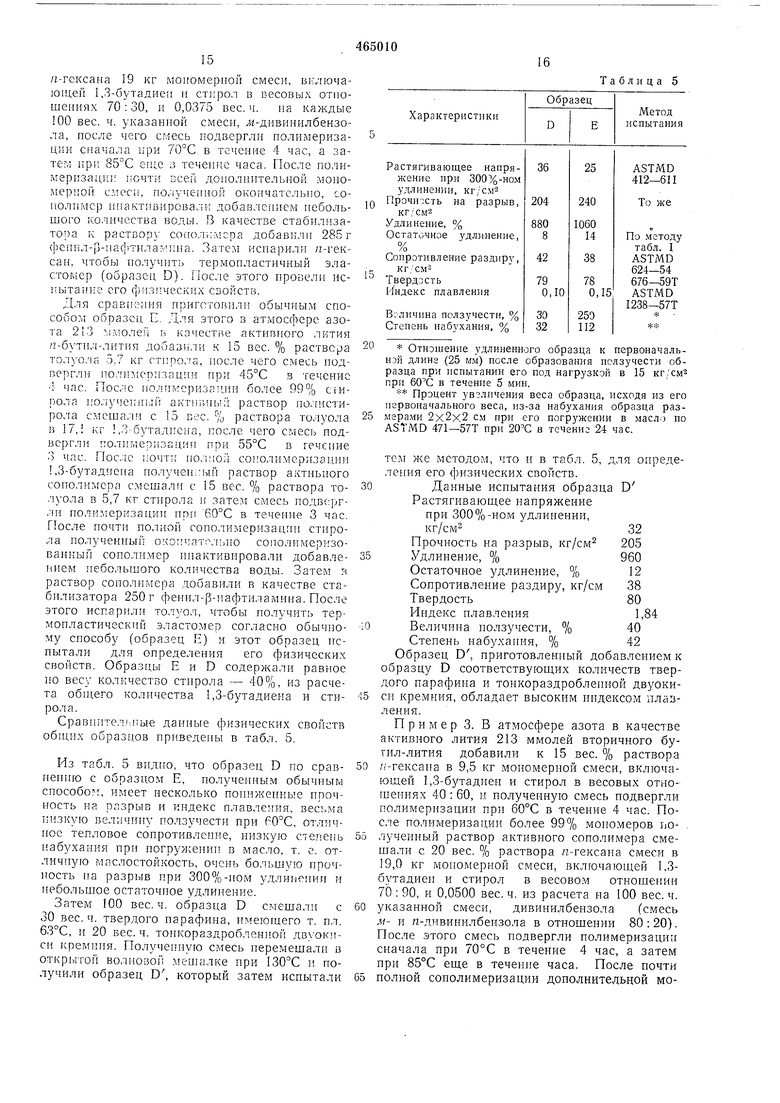

65 /г-гексана 19 кг моиомерпой смеси, вг:;гючающей 1,3-бутадиен ц в весовых отношениях 70 : 30, и 0,0375 вес. ч. иа каждые 00 вес. ч. указанной смеси, лг-дивииилбензола, после чего смесь подвергли полимеризации сначала при 70°С в течение 4 час, а затем ири 85°С еи;е з течение часа. После полимеризацк ; liCMTn зсей доиолиительной моно.мерпой с.есг, по;гученной окончательно, сополимер ьиактивироБалк добавлением небольшого количества воды. В качестве стабилизатора к раствору сополимера добавили 285 г фепцл-р-нафтпламипа. Затем испарили п-гексан, чтобы получить термопластичный эластомер (образец D). После этого провели испытание его физических свойств. ZlTH сравнения нригстопили обычным способом образец Е, Для этого в атмосфере азота 213 1люле}1 Б качеетве актпв гого лития ,2-бутпл-лития добавили к 15 вес. % раствора толуола 5/7 кг стирола, носле чего смееь подвергли иолимеризаиии при 45°С в течеиие ;- час. После иолимеризацин более 99% е ирола ио.лученшл) актигаиьп : раствор ио.шстирола смеша.ш с 15 вес. % раствора толуола 17,: кг 1,3-бутадиена, после чего смесь подвергли полимеризации при 55°С в геч( 3 час. После иочти иолмол сополимеризации 1,3-бутадиеиа иолучетиуый раетвор активного еонолимера смешали с 15 вес. % раствора толуола в 5,7 кг стнрола и затем смесь подвсрг.ли полигисризации при 60°С в теченне 3 час. После почтн полной сонолимеризации стирола иолученный око1 чат; гьно сонолимеризованкый сополимер ииактивировали добавлением небольшого количества воды. Затем :- раствор сополимера добавили в качестве стабилизатора 250 г фепил-р-иафтиламина. После этого испарили толуол, чтобы получить термоиластический эластомер согласно обычному способу (образец Е) и этот образец испытали для определения его физических свойств. Образцы Е и D содержали равное по весу количество стирола - 40%, из расчета общего количества 1,3-бутадцеца и стирола. Сравиител -л1ые дапиые физических свойств общих образцов приведеиы в табл. 5. Из табл. 5 вилпо, что образец D по сравнению с образцом Е, полученным обычным способом, имеет несколько цонижеиные прочность на разрыв н индекс плавления, весьма низкую величццу ползучести при РО°С, отличное тепловое сопротивление, низкую степегн набухания при погружении в масло, т. с. отличную маслостойкость, очень большую црочпость на разрыв при 300%-ном удлинении и небольшое остаточное удлипение. Затем 100 вес. ч. образца D смешали с 30 вес. ч. твердого парафина, имеющего т. пл. 63°С, и 20 вес. ч. тонкораздробленной двуокисц кремния. Полученную смесь перемешали в открытой волнозой ири 130°С и получили образец D, который затем испытали Таблица 5 Отношение здлиненного образца к первоначальнэй длине (25 мм) после образования ползучести образца при испытании его под нагрззкой в 15 кг/см при 60С в течение 5 мин. Процент увеличения веса образца, исходя из его первоначального веса, из-за набухания образца размерами 2x2x2 см при его погружении в .масло по ASTMD 471-57Т при 20С в течение 24 час. тем же методом, что и в табл. 5, для определения его физических свойств. Данные испытания образца D Растягцваюшее цапряжение при 300%-ном удлинении, кг/см232 Прочность иа разрыв, кг/см 205 Удлинение, %960 Остаточное удлинение, %12 Сопротивление раздиру, кг/ем 38 Твердость80 Индекс плавления1,84 Величина нолзучести, %40 Степень набухания, %42 Образец D, приготовлениый добавлением к образцу D соответствующих количеств твердого парафина и тонкораздроблеппой двуокиси кремния, обладает высоким индексом плавления. Пример 3. В атмосфере азота в качестве активного лития 213 ммолей вторичного бутил-лития добавили к 15 вес. % раствора / -гексана в 9,5 кг мономерной смеси, включающей 1,3-бзтадиен и стирол в весовых отно цениях 40:60, и полученную смесь подвергли полимеризации при 60°С в течение 4 час. После полимеризации более 99% мономеров цолученный раствор активного сополимера смешали с 20 вес. % раствора /г-гекеапа смеси в 19,0 кг мономерной смеси, включающей 1,3бутадиен и стирол в весовом отношении 70 : 90, и 0,0500 вес. ч. из расчета на 100 вес. ч. указанной смеси, дивинилбензола (смесь м- и га-дивинилбензола в отношении 80 : 20). После этого смесь подвергли полимеризации сначала при 70°С в течение 4 час, а затем при 85°С еще в течение часа. После почти полной соиолимеризации дополнительной мо17

номерной смеси полученный окончательно сополимер инактивировали добавлением небольшого количества воды. Затем в качестве стабилизатора в сополимер добавили 285 г фенил-р-нафтиламнна. После этого испарили «-гексан и получили термопластический эластомер (образец F) и определили его физические свойства.

Кроме того, в атмосфере азота в качестве активного лития мкмолей вторичного бутил-лития добавили к 15 вес. % раствора п-гексана смеси в 9,5 кг мономериой смеси, включаю1цей 1,3-бутадиеи и стирол в весовом отношении 40:60, и 0,1000 вес. ч. из расчета на 100 вес. ч. указанной смеси дивииилбензола, после чего смесь подвергли полимеризации при 60°С в течение 4 час. После полимеризации более 99% мономеров полученный раствор активного сополимера смешали с 20% раствора я-гексапа в 19,0 кг мономерной смеси, включающей 1,3-бутадиен и стирол в весовом отношении 70:30, после чего смесь подвергли полимеризации сначала при 70°С в течение 4 час, а затем при 85°С в течение часа. После полимеризации ночти всей дополнительной моноглерной смеси полученный сополимер инактивировали добавлением небольшого количества воды. Затем к раствору сополимера добавили 235 г фенил-|3-нафтиламина. После этого для получения термопластического эластомера (образец G) испарили п-гексан и провели испытание физических свойств образца G.

Далее в атмосфере азота в качестве активного лития 213 ммолен вторичного бутил-лития добавили к 15 вес. % раствора д-гексана в 9,5 кг мономерной смеси, включающей 1,3бутадиеи и стирол в весовом отношении 40:60, после чего смесь подвергли нолимеризгцпи при 60°С в течение 4 час. После полимеризации более 99% мономеров полученный раствор активного сополимера смешали с 20 вес. % раствора /г-гексаиа в 19,0 кг мономериой смеси, включающей 1,3-бутаднен и стирол в весовом отношении 70 : 30, после чего смесь подвергли полимеризации сиачала при 70°С в течение 4 час, а затем при 85°С в течение часа. После почти полной сополимеризации мономерной смеси полученный окончательно сополимер инактивировали добавлением небольшого количества воды. Затем к раствору сополимера добавили 285 г фенилр-нафтиламина. После этого для получения термопластического эластомера (образец Н), не содержащего дивинилбензола, испарили /7-гексан и определили его физические свойства.

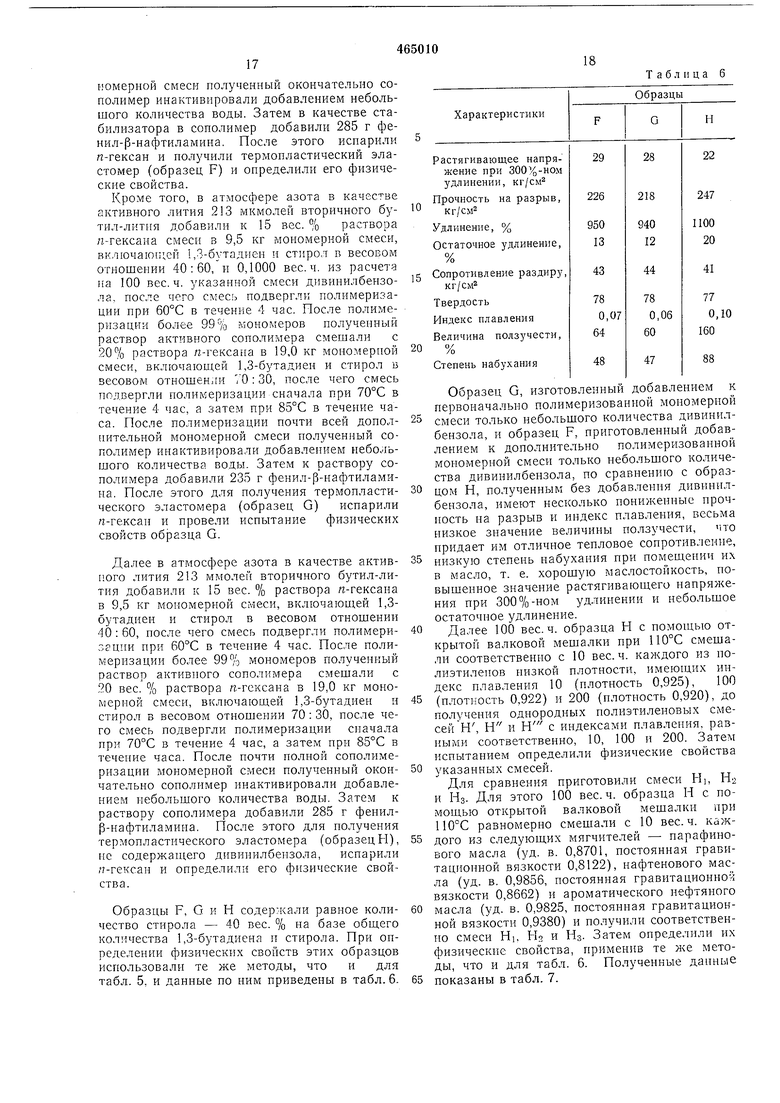

Образцы F, G и Н содержали равное количество стирола - 40 вес. % на базе общего количества 1,3-бутадиена и стирола. При определении физических свойств этих образцов использовали те же методы, что и для табл. 5, и данные по ним приведены в табл.6.

18

Таблица 6

Образец G, изготовленный добавлением к первоначально полимеризованной моиомерно

смеси только небольшого количества дивинилбензола, и образец F, приготовленный добавлением к дополнительно полимеризоваиной мономерной смеси только небольшого количества дивинилбензола, но сравиению с образцом Н, полученным без добавления дивинилбензола, имеют несколько нонижеиные нрочность на разрыв и индекс нлавлеиия, весьма низкое значение величины ползучести, что придает им отличное тепловое сопротивление,

низкую степень набухания при номещении их в масло, т. е. хорошую маслостойкость, новышенное значение растягивающего напряжения при 300%-ном уд.тииении и небольшое остаточное удлинение.

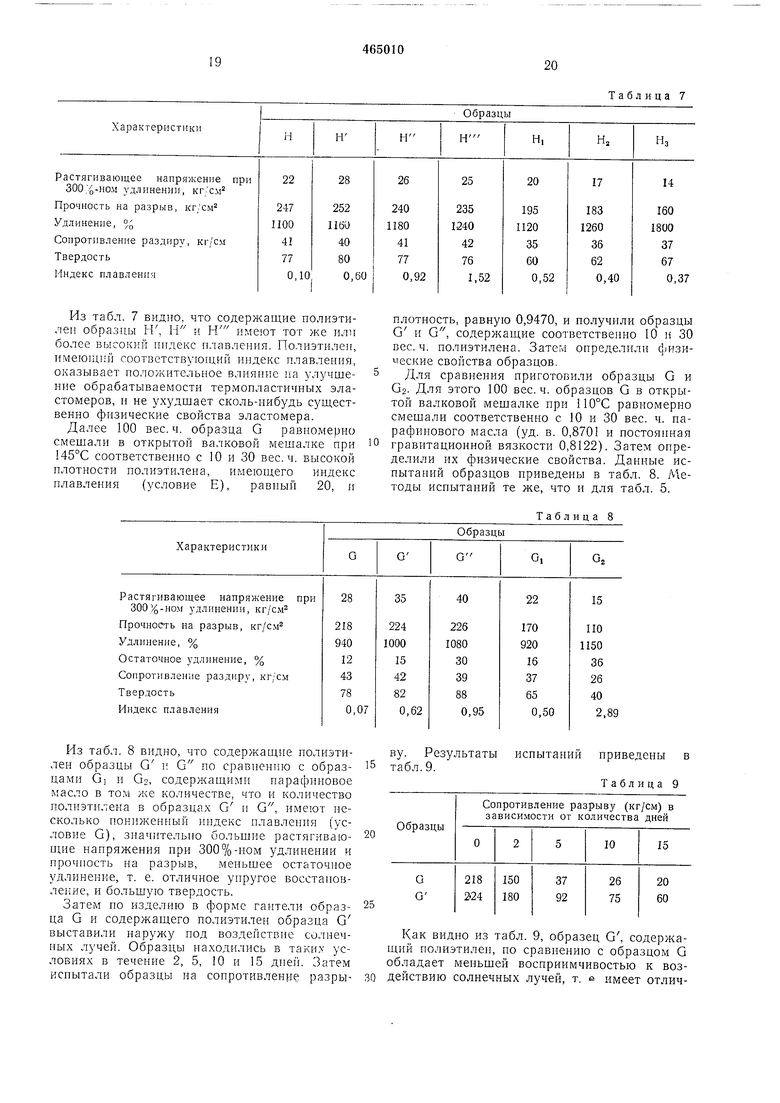

Далее 100 вес. ч. образца Н с помощью открытой валковой мешалки при 110°С смешали соответственио с 10 вес. ч. каждого из полиэтилепов низкой плотности, имеющих индекс илавления 10 (плотность 0,925), 100

(плотность 0,922) и 200 (плотность 0,920), до получения однородных полиэтиленовых смесей Н, Н и Н с индексами плавления, равными соответственно, 10, 100 и 200. Затем испытанием определили физические свойства указанных смесей.

Для сравнения приготовили смеси Hj, Н2 и Нз- Для этого 100 вес. ч. образца П с помощью открытой валковой мешалкн при 110°С равномерно смешали с 10 вес. ч. каждого из следующих мягчителей - парафинового масла (уд. в. 0,8701, постоянная гравитационной вязкости 0,8122), нафтенового масла (уд. в. 0,9856, постоянная гравитационной вязкости 0,8662) и ароматического иефтяного

масла (уд. в. 0,9825, постоянная гравитационной вязкости 0,9380) и получили соответственно смеси HI, Но и Hg. Затем определили их физические свойства, применив те же методы, что и для табл. 6. Полученные данные

показаны в табл. 7.

19

Из табл. 7 видно, что содержащие полиэтилен образцы Н, Н и имеют тот же или более высокий индекс нлавления. Полиэтилен, имеющий соответствующий индекс илавления, оказывает иоложительное влияние иа улучщение обрабатываемости термопластичных эластомеров, и не ухудшает сколь-нибудь существенно физические свойства эластомера.

Далее 100 вес. ч. образца G равномерно смещали в открытой валковой мещалке при 145°С соответственно с 10 и 30 вес. ч. высокой плотности полиэтилена, имеюпдего индекс плавления (условие Е), равпый 20, и

Из табл. 8 видно, что содержащие иолиэтилен образцы G и G по сравнению с образцами GI и Gv, содержащими парафиновое масло в том же количестве, что и количество полиэтилена в образцах G и G, имеют несколько пониженный иидекс плавления (условие G), зиачительио больщие растягивающие напряжения при 300%-ном удлинении и прочность на разрыв, меньщее остаточное удлинение, т. е. отличное упругое восстановление, и больщую твердость.

Затем по изделию в форме гантели образца G и содержащего полиэтилен образца G выставили наружу под воздействие солнечных лучей. Образцы находились в таких условиях в течение 2, 5, 10 и 15 дней. Затем испытали образцы на сопротивление разры20

Таблица 7

плотность, равную 0,9470, и получили образцы G Н G, содержащие соответственно 10 и 30 вес. ч. полиэтилена. Затем определили физические свойства образцов.

Для сравнения приготовили образцы G и GZ. Для этого 100 вес. ч. образцов G в открытой валковой мещалке при ПО°С равномерно смещали соответственно с 10 и 30 вес. ч. парафинового масла (уд. в. 0,8701 и постоянная гравитационной вязкости 0,8122). Затем определили их физические свойства. Данные испытаний образцов приведены в табл. 8. Методы испытаний те же, что и для табл. 5.

Таблица 8

Образцы

ву. Результаты испытаний приведены в 15 табл.9.

Таблица 9

Сопротивление разрыву (кг/с.м) в зависи.мости от количества дней

Как видно из табл. 9, образец G, сод;ержащий полиэтилеп, по сравпению с образцом G

обладает меньщей восприимчивостью к воз30 действию солнечных лучей, т. е имеет отлич21

иую светостойкость. Отсюда следует, что введение полиэтилена в термопластичные эластомеры значительно улучшает их не только в отношении обрабатываемости, но и светостойкостн.

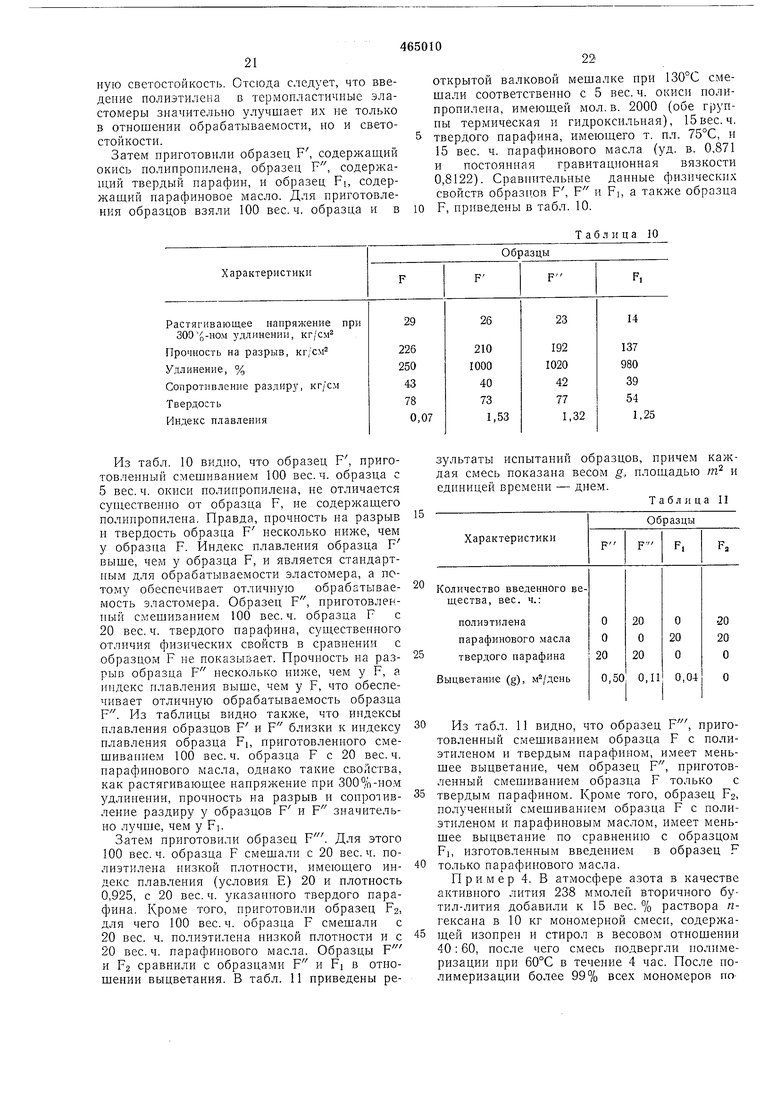

Затем приготовили образец F, содержашнй окись нолипронилеиа, образец F, содержащий твердый парафин, и образец FI, содержаший нарафиновое масло. Для приготовления образцов взяли 100 вес. ч. образца и в

Из табл. 10 видно, что образец F, приготовленный смешиванием 100 вес. ч. образца с 5 вес. ч. окиси полипропилена, не отличается существенно от образца F, не содержащего полипропилена. Правда, прочность на разрыв и твердость образца F несколько ниже, чем у образца F. Индекс плавления образца F выше, чем у образца F, и является стандартным для обрабатываемости эластомера, а потому обеспечивает отличную обрабатываемость эластомера. Образец F, приготовленный смещиванием 100 вес. ч. образца F с 20 вес. ч. твердого парафина, существенного отличия физических свойств в сравнении с образцом F не показывает. Прочность на разрыв образца F несколько ниже, чем у F, а индекс плавления выще, чем у F, что обеспечивает отличную обрабатываемость образца F. Из таблицы видно также, что индексы плавления образцов F и F близки к индексу плавления образца FI, приготовленного смешиванием 100 вес. ч. образца F с 20 вес. ч. парафипового масла, однако такие свойства, как растягивающее напряжение при 300%-ном удлинении, прочность на разрыв п сопротивление раздиру у образцов F и значительно лучше, чем у FI.

Затем приготовили образец . Для этого 100 вес. ч. образца F смещали с 20 вес. ч. полиэтилена низкой плотности, имеющего индекс плавления (условия Е) 20 и плотность 0,925, с 20 вес. ч. указанного твердого парафина. Кроме того, приготовили образец Fg, для чего 100 вес. ч. образца F смещали с 20 вес. ч. полиэтилена низкой плотности и с 20 вес. ч. парафипового масла. Образцы F и F2 сравнили с образцами F и FI в отнощении выцветания. В табл. 11 приведены ре22

открытой валковой мешалке при 130°С смешали соответственно с 5 вес. ч. окиси полипропилена, имеющей мол. в. 2000 (обе группы термическая и гидроксильная), 15вес. ч. твердого парафина, имеющего т. пл. 75°С, н 15 вес. ч. парафинового масла (уд. в. 0,871 и постоянная гравитационная вязкости 0,8122). Сравнительные данные физических свойств образп.ов F, F и FI, а также образца F, приведены в табл. 10.

Таблица 10

зультаты испытаний образцов, причем каждая смесь показана весом §., площадью /п и единицей времени - днем.

Таблица II

Образцы

20

25

Из табл. 11 видно, что образец F, приготовленный смещиванием образца F с полиэтиленом и твердым парафином, имеет меньщее выцветание, чем образец F, приготовленный смешиванием образца F только с

твердым парафином. Кроме того, образец Fg, полученный смешиванием образца F с полиэтиленом и парафиновым маслом, имеет меньшее выцветание по сравнению с образцом FI, изготовленным введением в образец F

только парафинового масла.

Пример 4. В атмосфере азота в качестве активного лития 238 ммолей вторичного бутил-лития добавили к 15 вес. % раствора лгексана в 10 кг мономерной смеси, содержащей изопрен и стирол в весовом отношении 40:60, после чего смесь подвергли полимеризации при 60°С в течение 4 час. После полимеризации более 99% всех мономеров по23

лучекный раствор активного сополимера смешали с 15 вес. % раствора /г-гексаиа в 20 кг мономерпоп смеси, содержащей изопрен и стирол в весовом отиошеиии 70 : 30, после чего смесь иодвергли иол мериззц;;и при в течеиие 5 чае.

Поеле почти полной полимеризации дополиительиой моиомериой смеси полученный окончательно сополимер ииактивировалп добавлением небольшого количества воды. Затем в раствор сополимера в качестве стабилизатора добавили 300 г феннл-р-нафтиламимо. После этого нснарили «-гексан н нолучили термопластичный эластомер (образец D) и определили его физические свойства.

Затем в атмосфере азота 328 .;молей вторичного бутил-лития, в качестве активного лития, добави.лн 15 вес. % раствора «.-гекана в 10 кг моиомерной смеси, вклгочаюгцей изопреп и в вееовом отионкл-пп-т 40 : 60, ;: 0,0750 вес. ч. на 100 вес. ч. моиомерной смеси, днвинилбензола (весовое отношеги-ге смеси м- п л-дивииилбензола 80:20). Затем провели полимеризацию емеси при 60°С в течение 4 час. После полимеризации более 99% всех мономеров полученный раетвор соиолнмера смегиалн с 20 вес. % раствора г.-гексана в 20 кг мономериой емееи, включаюигей изопрен и стирол в вееовом отношении 70 : 30, и 0,0375 вес. ч. на каждые 100 вес. ч. мономерной емеси, дивинилбензола, после чего провели полимеризацию емеси при 70°С в течение 5 час. После почти нолной сополнмеризации дополнительной мономерной смеси полученный сополимер ииактивировали добавлением небольшого колнчества воды. Затем к раствору соиолимера добавили 300 г фенид-р-нафтиламина. После этого для получения термопластичного эластомера (образец J) исиарили п-гексан и определили физичеекие свойства образца.

Далее в атмосфере азота 328 ммолей в качестве активного лития, вторичного бутил-лития добавили к 15 вес. % раствора п-гексаиа в 10 кг моиомериой смеси, включающей изопрен и стирол в весовом отношении 40; 60, и 0,150 вес. ч. иа каждые 100 вее. ч. моиомериой смеси дивииилиафталина, после чего смесь иодвергли полимеризации при 70°С в течение 5 час. После почти полной сонолимеризации дополнительной мономерной смеси получеииый коиечпый сополимер ииактивировали добавлеиием небольшого количества воды. К раствору сополимера добавили 300 г фенил-р-нафтиламииа. После получения термоиластического эластомера (образен К) испарением п-гексана определили его физические свойства.

Для сравнения приготовили образец L, для чего в атмоефере азота, в качестве активпого лития, 328 ммолей вторичного бутил-лития добавили к 15 вее. % раствора толуола в 6 кг стирола и смесь иодвергли полимеризации при 45°С в течепие 4 час. После иолимеризации более 99% стирола полученный раствор

24

активного полистирола смешали с 15 вес. % раетвора 18 кг изопреиа и затем провели полимеризацию смеси при 55°С в течение Зчас. После почти полной сополпмеризаиии изопрена полученный раствор активиого соиолимера смешали с 15 вес. % раствора толуола в 6 кг стирола и полученную смесь подвергли полимеризации при 60°С в течеиие 3 час. После почти полной соиолимеризации стирола полученный конечный сонолимер инактивировали добавлением небольшого количества воды. Затем к раствору сополимера добавили 300 г феиил-р-нафтиламина. Затем для получения термопластического эластомера (образец L)

исг арили толуол и получеиный эластомер испытали для определепия его физических свойств.

Для сравнения ириготовили образец М. Для этого в атмосфере азота 656 ммолей, в

качестве активиого лития, 1,2-дилитио-1,2-диБииилэтана добавили к раствору л-гексапа в 18 кг изопрена, и полученную смесь полимеризовали при 56°С в течение 5 час. После полимеризации более 99% изоиреиа получеииый

раетвор активного иолиизоиреиа смешали с 15 вес. % раствора /г-гексана в 12 кг стирола. Полученную смесь подвергли полимеризации при 60°С в течение 3 час. После почти полной сополимеризации стирола коиечиый сополимер инактивировали добавлением иебольшого количества воды. Затем к раствору сополимера добавили 300 г фенил-р-иафтиламина. После этого для получения термоиластичного эластомера (образец А1) испарили /г-гексан

и испытали образец для онределения его физических свойств.

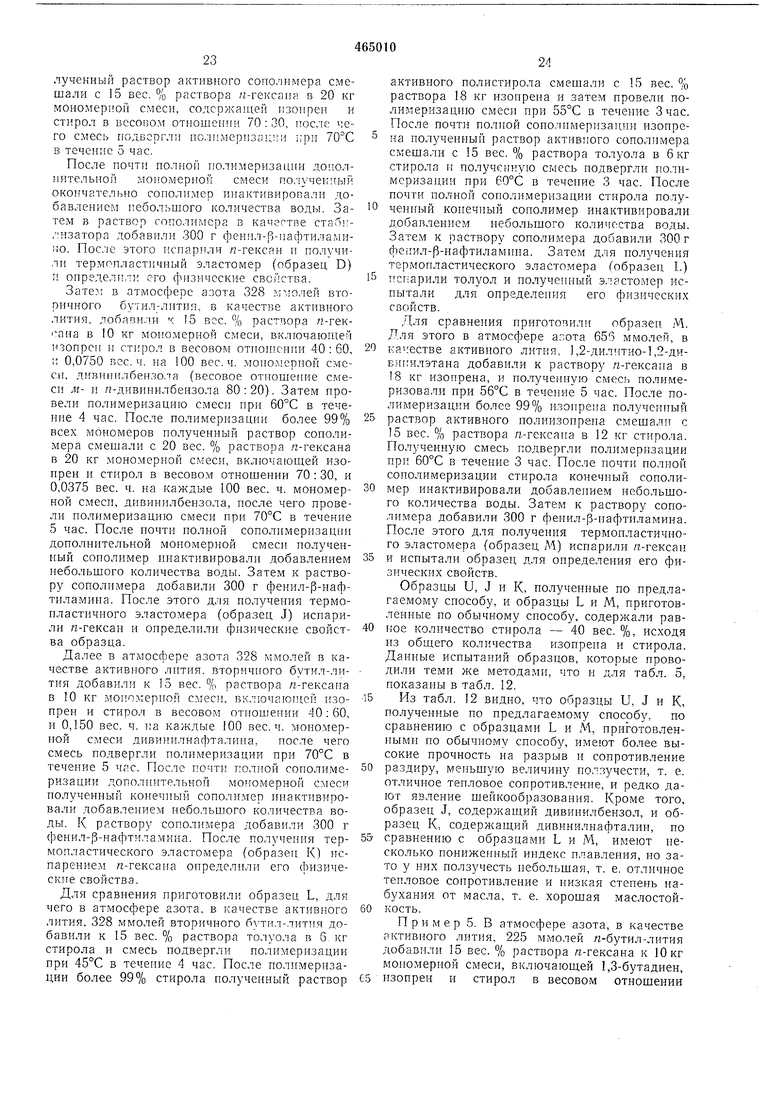

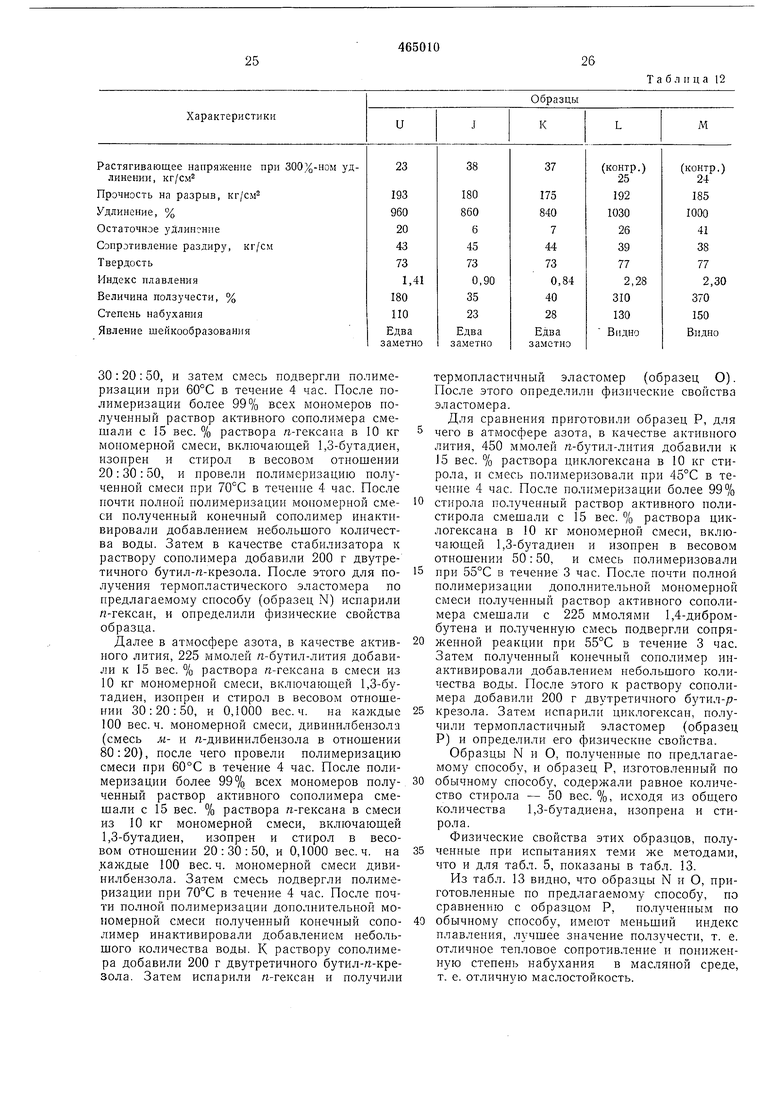

Образцы и, J и К, полученные по предлагаемому способу, и образцы L и М, приготовленные ио обычному способу, содержали равиое количество стирола - 40 вес. %, исходя из обшего количества изопреиа и стирола. Даиные исиытаиий образцов, которые проводили теми же методами, что и для табл. 5, иоказаиы в табл. 12.

Из табл. 12 видно, что образцы U, J и К, полученные по предлагаемому способу, по сравнению с образцами L и М, приготовленными ио обычиому способу, имеют более высокие прочность на разрыв и сопротивление

раздиру, меиьшую величину ползучести, т. е. отличное тепловое еопротивлеиие, и редко дают явлеиие шейкообразования. Кроме того, образец J, содержандий дивинилбензол, и образец К, содержаший дивинилнафталин, по

сравнению с образцами L и М, имеют несколько иониженный иидекс плавления, но зато у них ползучесть небольшая, т. е. отличное тепловое соиротивление и низкая степень набухания от масла, т. е. хорошая маслостойкость.

Пример 5. В атмосфере азота, в качестве активного лития, 225 ммолей п-бутил-лития добавили 15 вее. % раствора л-гексана к 10кг моиомериой смеси, включаюшей 1,3-бутадиен,

изопрен и стирол в весовом отношении

30 : 20 : 50, и затем смесь подвергли полимеризации при 60°С в течение 4 час. После полимеризации более 99% всех мономеров получеиный раствор активного сополимера смешали с 15 вес. % раствора п-гексана в 10 кг моиомернор смеси, включающей 1,3-бутадиен, изопрен и стирол в весовом отношении 20 : 30:50, и провели полимеризацию полученной смеси при 70°С в течение 4 час. После почти полной полимеризации мономерной смеси полученный конечный сополимер инактивировали добавлением небольшого количества воды. Затем в качестве стабилизатора к раствору сополимера добавили 200 г двутретичного бутил-«-крезола. После этого для получения термопластического эластомера по предлагаемому способу (образец N) испарили «-гексан, и определили физические свойства образца.

Далее в атмосфере азота, в качестве активного лития, 225 ммолей «-бутил-литня добавили к 15 вес. % раствора п-гексана в смеси из 10 кг мономерной смеси, включающей 1,3-бутадиен, изопрен и стирол в весовом отношении 30:20:50, и 0,1000 вес. ч. на каждые 100 вес. ч. моиомерной смеси, дивинилбензола (смесь м- и я-дивинилбензола в отношении 80:20), после чего провели полимеризацию смеси при 60°С в течение 4 час. После полимеризации более 99% всех мономеров полученный раствор активного сополимера смешали с 15 вес. % раствора га-гексана в смеси из 10 кг мономерной смеси, включающей 1,3-бутадиен, изопрен и стирол в весовом отношении 20:30:50, и 0,1000 вес. ч. на каждые 100 вес. ч. моиомерной смеси дивинилбензола. Затем смесь подвергли полимеризации при 70°С в течение 4 час. После почти полной полимеризации дополнительной мономерной смеси полученный конечный сополимер инактивировали добавлением небольшого количества воды. К раствору сополимера добавили 200 г двутретичного бутил-п-крезола. Затем испарили п-гексан и получили

Таблица 12

термопластичный эластомер (образец О). После этого определили фнзпческие свойства эластомера. Для сравнения приготовили образец Р, для

чего в атмосфере азота, в качестве активного лития, 450 ммолей п-бутил-лития добавили к 15 вес. % раствора циклогексана в 10 кг стирола, ц смесь полимеризовали при 45°С в течение 4 час, После полимеризации более 99% стирола полученный раствор активного полистирола смешали с 15 вес. % раствора циклогексана в 10 кг мономерной смеси, включающей 1,3-бутадиен и изопреп в весовом отношении 50 : 50, и смесь полимеризовали при 55°С в течение 3 час. После почти полной полимеризации дополнительной мономерной смеси полученный раствор активного сополимера смешали с 225 ммолями 1,4-дибромбутена и полученную смесь подвергли сопряженной реакции при 55°С в течение 3 час. Затем полученный конечный сополимер инактивировали добавлением небольшого количества воды. После этого к раствору сополимера добавили 200 г двутретичного бутл-ркрезола. Затем испарили циклогексан, получили термопластичный эластомер (образец Р) и определили его физические свойства.

Образцы N и О, получеииые по предлагаемому способу, и образец Р, изготовленный по

обычному способу, содержали равное количество стирола - 50 вес. %, исходя из общего количества 1,3-бутадиена, изопрепа н стирола.

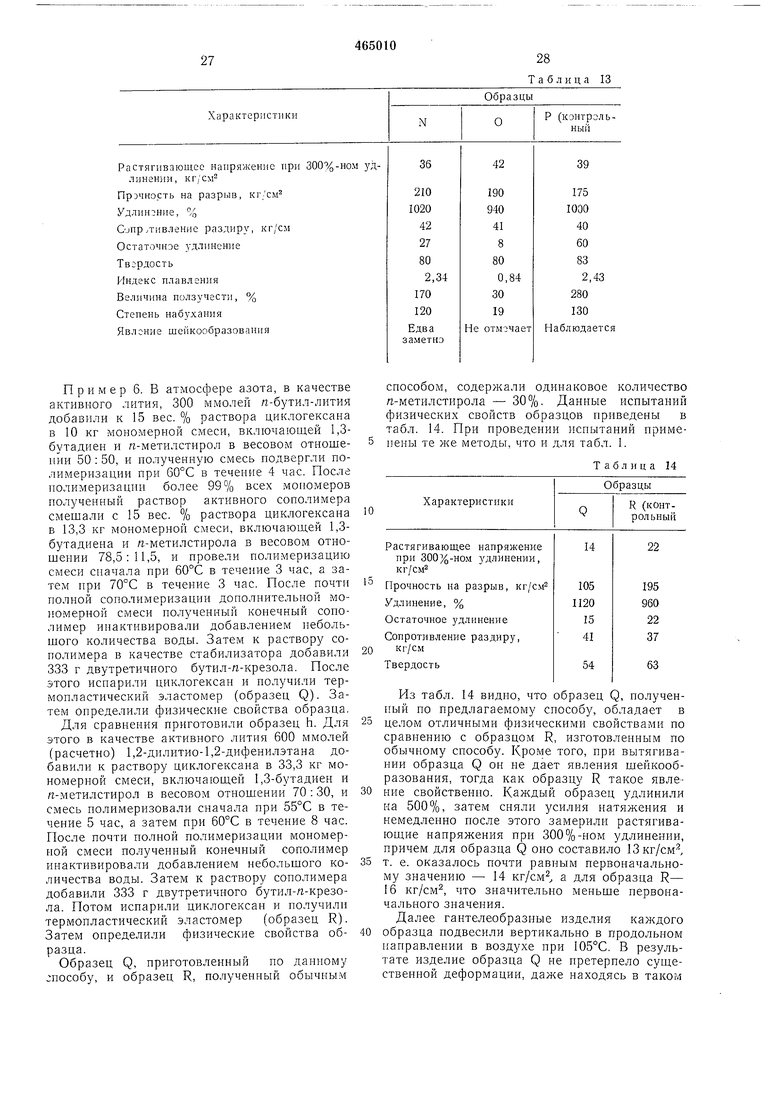

Физические свойства этих образцов, полученные при испытаниях теми же методами, что и для табл. 5, показаны в табл. 13.

Из табл. 13 видно, что образцы N и О, приготовленные по предлагаемому способу, по сравнению с образцом Р, полученным по

обычному способу, имеют меньший индекс плавления, лучшее значение ползучести, т. е. отличное тепловое сопротивление и пониженную степень набухания в масляной среде, т. е. ОТЛИЧНУЮ маслостойкость.

27

Пример 6. В атмосфере азота, в качестве активного лития, 300 ммолей п-бутил-лития добавили к 15 вес. % раствора циклогексана в 10 кг мономерной смеси, включающей 1,3бутадиен и п-метилстирол в весовом отношении 50:50, и полученную смесь нодвергли полимеризации при 60°С в течение 4 час. После полимеризации более 99% всех мономеров полученный раствор активного сополимера смешали с 15 вес. % раствора циклогексана в 13,3 кг мономерной смеси, включающей 1,3бутадиена и /г-метилстирола в весовом отношении 78,5:11,5, и провели полимеризацию смеси сначала при 60°С в течение 3 час, а затем при 70°С Б течение 3 час. После почти полной сополимеризации дополннтельной мономерной смеси полученный конечный сополимер инактивировалн добавлением небольшого количества воды. Затем к раствору соиолимера в качестве стабилизатора добавили 333 г двутретичного бутил-п-крезола. После этого испарили циклогексаи и получили термопластический эластомер (образец Q). Затем определили физические свойства образца. Для сравнения приготовили образец h. Для этого в качестве активного литня 600 ммолей (расчетно) 1,2-дилитио-1,2-дифенилэтана добавили к раствору циклогексана в 33,3 кг мономерной смеси, включающей 1,3-бутадиен и п-метилстирол в весовом отношении 70 : 30, и смесь иолимеризовали сначала при 55°С в течение 5 час, а затем при 60°С в течение 8 час. После почти полной полимеризации мономерной смеси полученный конечный сополимер инактивировали добавлением небольшого количества воды. Затем к раствору сополимера добавили 333 г двутретичного бутил-/г-крезола. Потом испарили циклогексан и получили термопластический эластомер (образец R). Затем определили физические свойства образца.

Образец Q, приготовленный по данному способу, и образец R, полученный обычным

28 Таблица 13

способом, содержали одинаковое количество /г-метилстирола - 30%. Данные испытаний физических свойств образцов приведены в табл. 14. При проведении испытаний применены те же методы, что и для табл. 1.

Из табл. 14 видно, что образец Q, полученный по предлагаемому способу, обладает в целом отличными физическими свойствами по сравнению с образцом R, изготовленным но обычному способу. Кроме того, при вытягивании образца Q он не дает явления шейкообразования, тогда как образцу R такое явление свойственно. Каждый образец удлинили на 500%, затем сняли усилия натяжения и немедленно после этого замерили растягиваюшие напряжения при 300%-ном удлинении, причем для образца Q оно составило 13кг/смт. е. оказалось почти равным первоначальному значению - 14 кг/см а для образца R- 16 кг/см, что значительно меньше первоначального значения.

Далее гантелеобразные изделия каждого образца подвесили вертикально в продольном нанравлении в воздухе нри 105°С. В результате изделие образца Q не претерпело сушественной деформации, даже находясь в таком

положении в течение 24 час, тогда как изделие образца R уже через 4,5 часа разорвалось из-за ползучести под влиянием собственного веса. Из этого следует, что термопластичный эластомер, изготовленный по предлагаемому способу, обладает отличной стойкостью в отношении изменения размерности изделий из него при повышенной температуре и повышенным тепловым сопротивлением по сравнению с термопластичным эластомером, полученным обычным способом, причем содержапие л-метилстирола в обоих образцах одинаково.

Пример 7. В атмосфере азота, в качестве активного лития, 1,25 г молекул л-бутил-лития добавили к 15 вес. % растворал-гексана в 40,6 кг мономерцой смеси, вкл1очаюш,ей изопрен и стирол в весовом отношении 20:80, смесь полимеризовали сначала при 50°С в течепие часа, а затем при 70°С в течение 3 час. После полимеризации более 99% всех мономеров полученную диснерсию активного сополимера смешали с 15 вес. % раствора я-гексана в 59,4 мономерной смеси, включающей изопрен и стирол в весовом отношении 45 : 55, и провели полимеризацию полученной смеси сначала при 70°С в течение 5 час, а затем прп 85°С в течение 2 час. После почтп полной полимеризации мономерной смеси полученпый конечный сополимер ипактивировали добавлением небольшого количества воды. К днсперсии сополимера в качестве стабилизатора добавили 1 кг фенил-|3-нафтиламина. Затем испарили га-гексан и получили термопластичный эластомер (образец S), после чего определили его физические свойства.

Для сравнения приготовили образец Т, для чего в атмосфере азота в качестве активпого лития 1,25 г-моль 1,6-дилитиогексапа добавили к 15 вес. % раствора л-гексана в 100 кг мономерной смеси, включающей изонреп и стирол в весовом отношенни 35 : 65, и провели полимеризацию смеси сначала при 50°С в течение часа, затем при 70°С в течение 4 час, и при 85°С в течение 3 час. После почти полной полимеризации мономерной смеси полученпый конечный сополимер инактивировали добавлением небольшого количества воды. К дисперсии сополимера в качестве стабилизатора добавили 1 кг фенил-,(3-нафтиламина. Затем испарили л-гексан, получили термопластичный эластомер (образец Т) и определили его физические свойства.

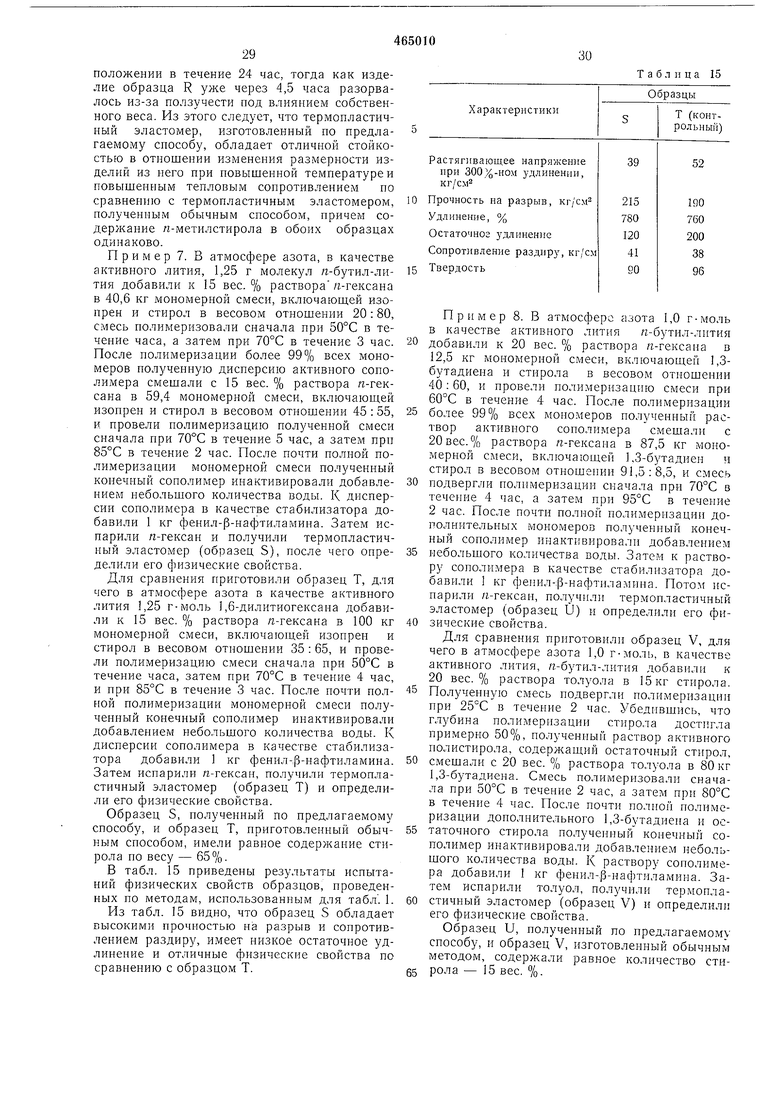

Образец S, полученный по предлагаемому способу, и образец Т, приготовленный обычным способом, имели равное содержание стирола но весу - 65%.

В табл. 15 приведепы результаты испытаний физических свойств образцов, ироведениых по методам, использованным для табл. 1.

Из табл. 15 видно, что образец S обладает высокими прочностью па разрыв и сопротивлением раздиру, имеет низкое остаточное удлинение и отличные физические свойства по сравнению с образцом Т.

Таблица 15

Пример 8. В атмосфере азота 1,0 г-моль в качестве активного лития л-бутил-лития добавили к 20 вес. % раствора л-гексана в 12,5 кг мономерной смеси, включаюш,ей 1,3бутадиена и стирола в весовом отношенни 40:60, и провели полимеризацию смеси при 60°С в течение 4 час. После полимеризации более 99% всех мономеров полученный раствор активного сополимера смешали с 20 вес.% раствора л-гексана в 87,5 кг мономерной смеси, включающей 1,3-бутадиен и стирол в весовом отношении 91,5:8,5, и смесь подвергли полимеризации сначала нри 70°С в течение 4 час, а затем при 95°С в течение 2 час. После почти полной полимеризации дополнительных мономеров полученный конечный сополимер инактивировалп добавлением небольщого количества воды. Затем к раствору сополимера в качестве стабилизатора добавили 1 кг фенил-:(3-нафтилампна. Потом испарили /г-гексан, нолучплп термопластичный эластомер (образец U) и определили его физические свойства.

Для сравнения прпготовили образец V, для чего в атмосфере азота 1,0 г-моль, в качестве активного лития, л-бутил-лития добавили к 20 вес. % раствора толуола в 15кг стирола. Полученную смесь подвергли полимеризации при 25°С в течение 2 час. Убедивщись, что глубина полимеризации стирола достигла примерно 50%, полученный раствор активного полистирола, содержащий остаточный стирол, смешали с 20 вес. % раствора толуола в 80кг 1,3-бутадиена. Смесь полимернзовали сначала при 50°С в течение 2 час, а затем при 80°С в течение 4 час. После почти полной полимеризации дополнительного 1,3-бутадиена и остаточного стирола получепный конечный сополимер инактивировали добавлением небольшого количества воды. К раствору сополимера добавили 1 кг фенил-)3-нафтиламина. Затем испарили толуол, получили термопластичный эластомер (образец V) и определили его физические свойства.

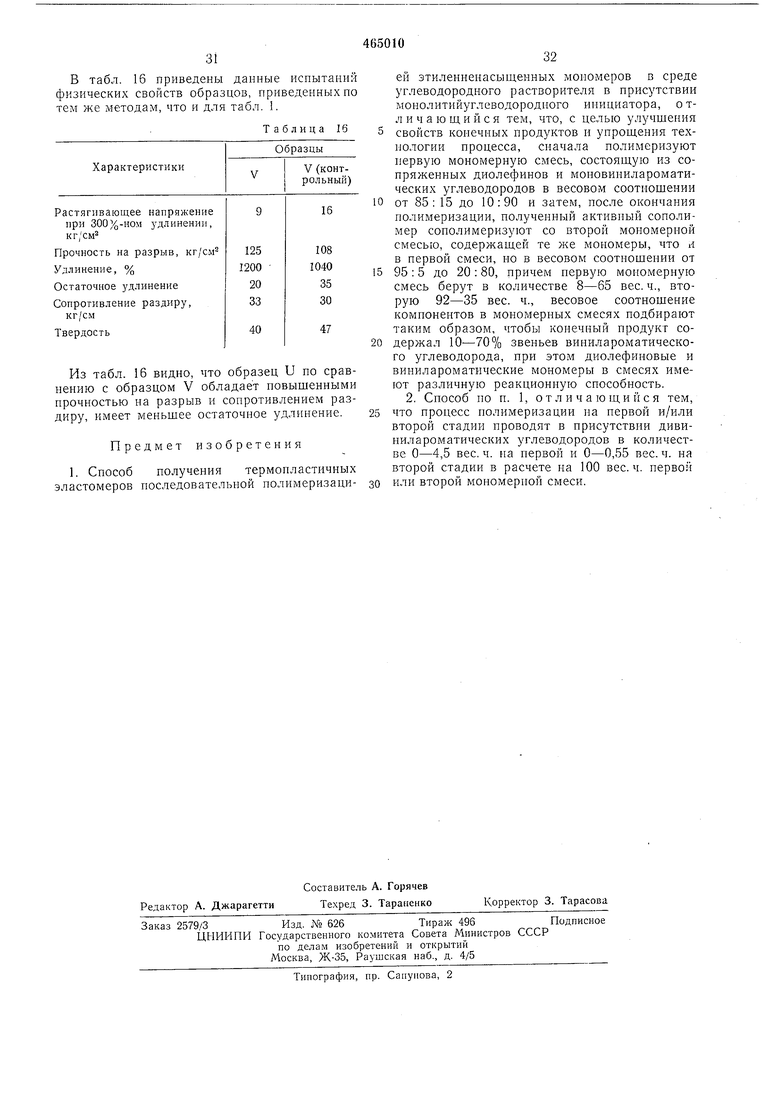

Образец и, получепный по предлагаемому способу, и образец V, изготовленный обычным методом, содержали равное количество стирола - 15 вес. %.

31

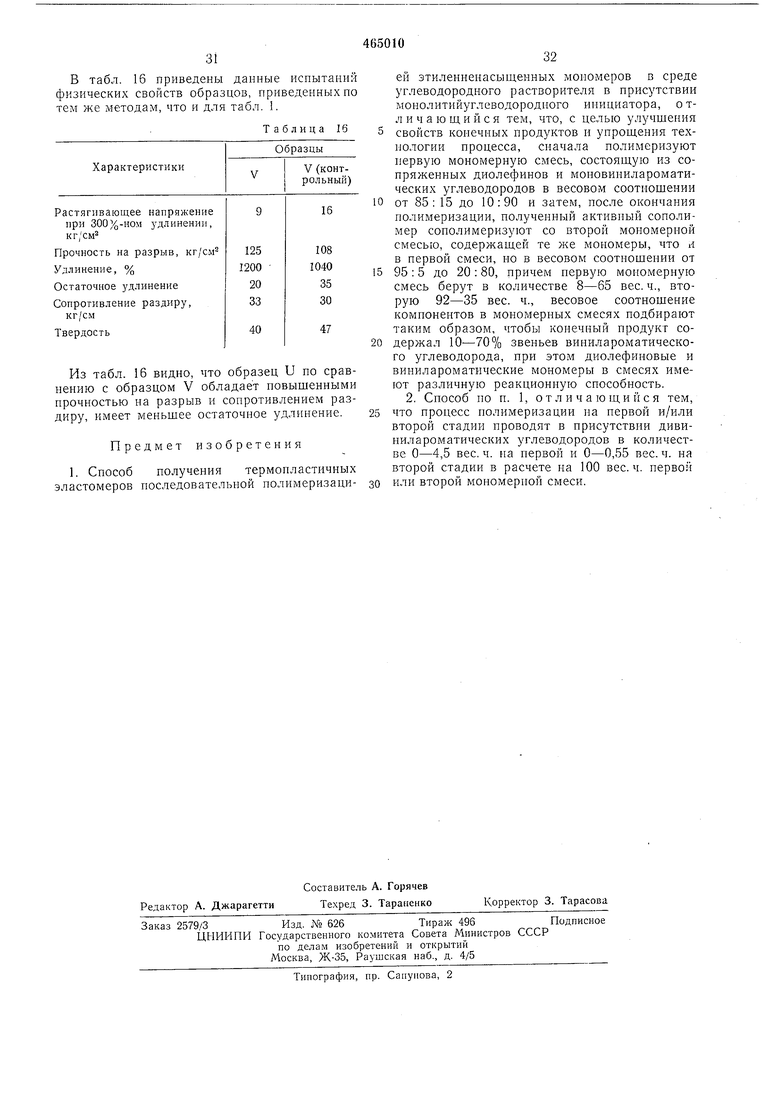

В табл. 16 приведены данные испытаний физических свойств образцов, приведенных по тем же методам, что и для табл. 1.

Таблица 16

Из табл. 16 видно, что образец U по сравнению с образцом V обладает повышенными прочностью на разрыв и сопротивлением раздиру, имеет меньшее остаточное удлинение.

Предмет изобретения

ей этиленненасыщенных мономеров в среде углеводородного растворителя в присутствии монолитийутлеводородного инициатора, о тличаюшийся тем, что, с целью улучшения 5 свойств конечных продуктов и упрощения технологии процесса, сначала полимеризуют первую мономерную смесь, состоящую из сопряженных диолефинов и моновинилароматических углеводородов в весовом соотношении 10 от 85:15 до 10:90 и затем, после окончания полимеризации, полученный активный сополимер сополимеризуют со второй мономериой смесью, содержащей те же мономеры, что и в первой смеси, но в весовом соотношепии от 15 95 : 5 до 20 : 80, причем первую мопомерную смесь берут в количестве 8-65 вес. ч., вторую 92-35 вес. ч., весовое соотношение компонентов в мономерных смесях подбирают таким образом, чтобы конечный продукт со0 держал 10-70% звеньев винилароматического углеводорода, при этом диолефиновые и винилароматические мономеры в смесях имеют различную реакционную способность.

Авторы

Даты

1975-03-25—Публикация

1967-12-21—Подача