Изобретение относится к кузнечно-прессовому оборудованию.

Известно устройство для закрепления штампа на плите пресса, содержащее воздействующие на плиту штампа захваты, обеспечивающие крепление с внутренней стороны.

Цель изобретения - упростить конструкцию и повысить быстродействие срабатывания.

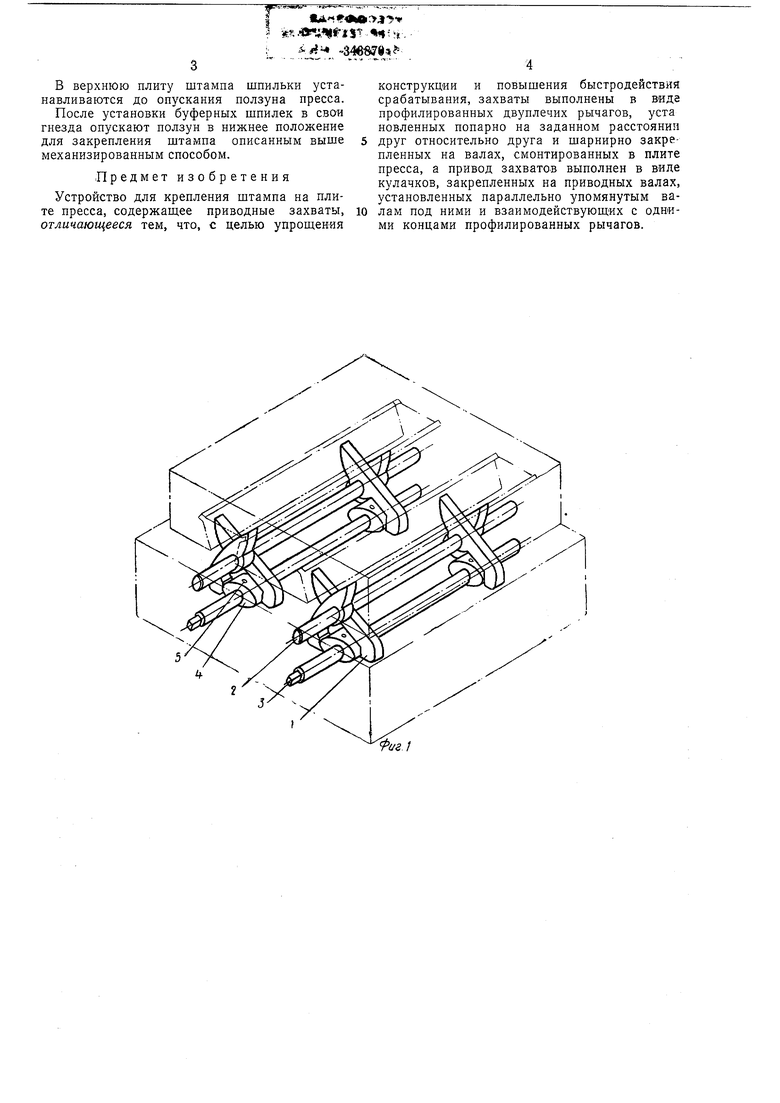

Это достигается тем, что захваты выполнены в виде профилированных двуплечих рычагов, установленных попарно на заданном расстоянии друг относительно друга и шарнирно закрепленных на валах, смонтированных в плите пресса. Привод захватов выполнен в виде кулачков, закрепленных на приводных валах, установленных параллельно упомянутым валам под ними на подщтамповой плите и взаимодействующих с одними концами профилированных рычагов.

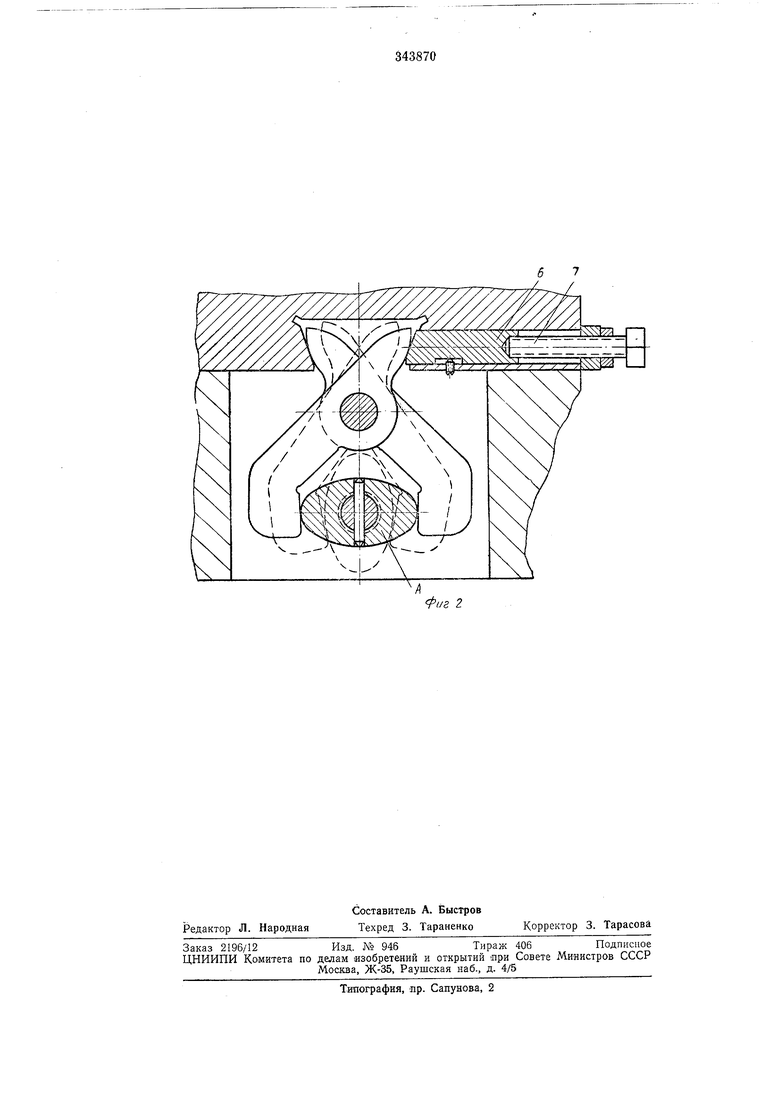

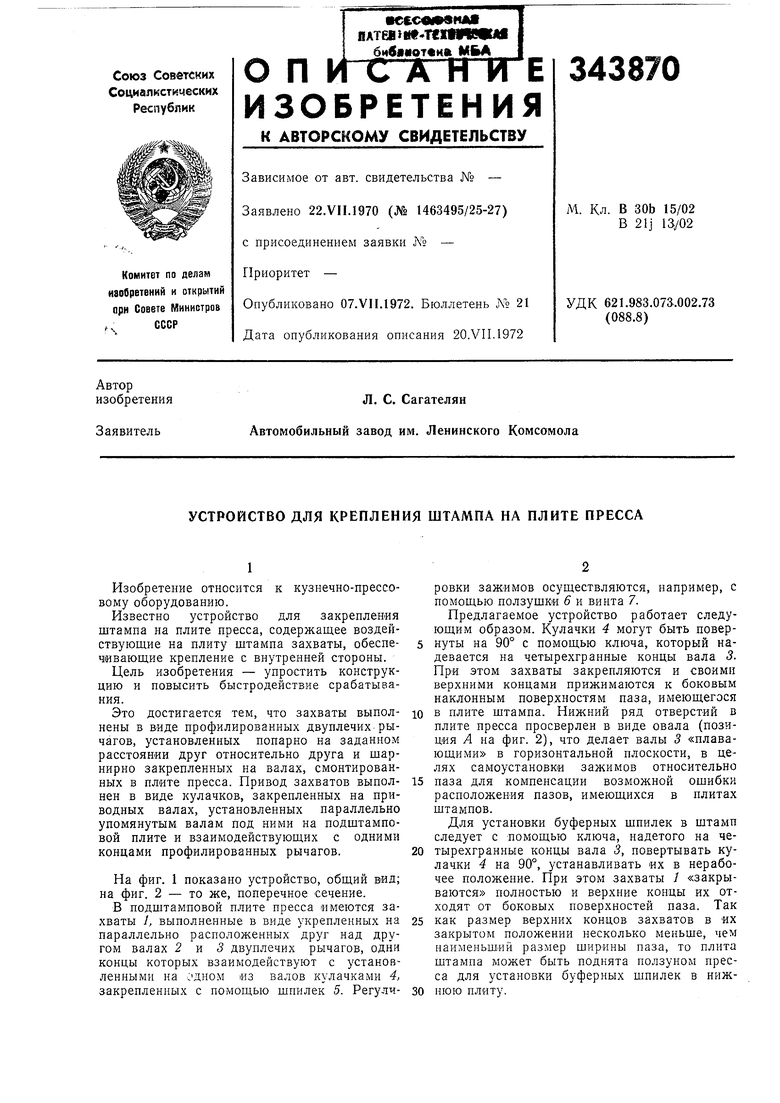

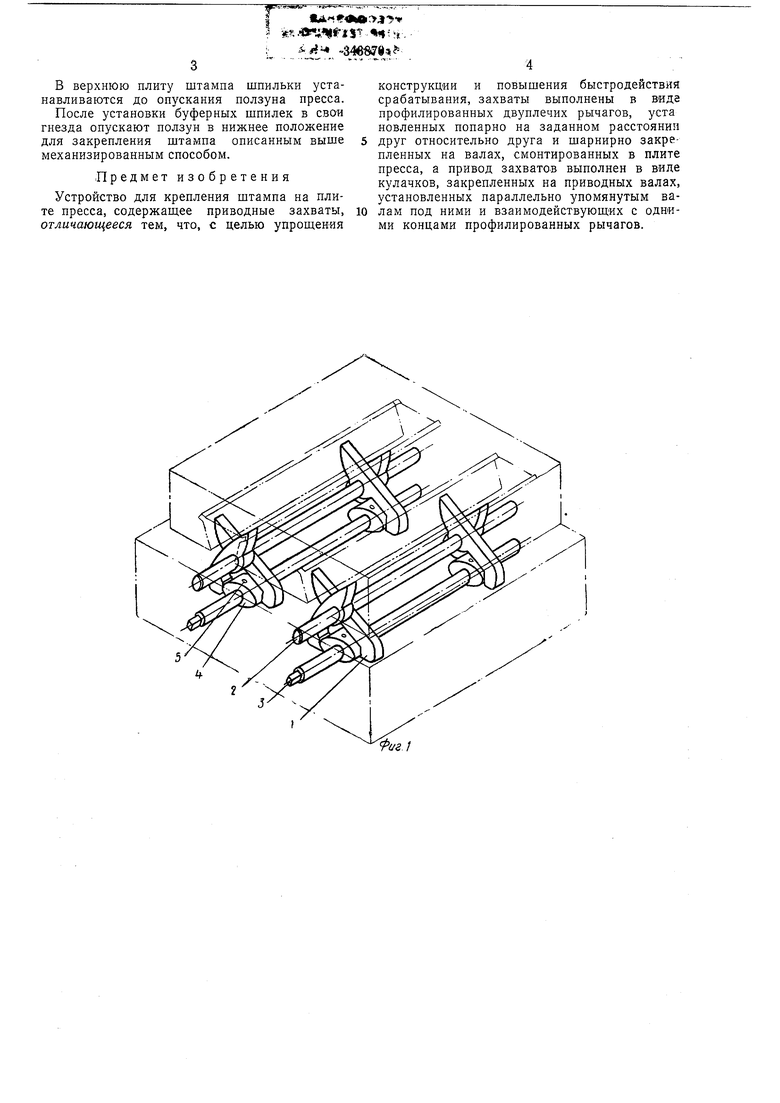

На фиг. 1 показано устройство, общий вид; па фиг. 2 - то же, поперечное сечение.

В подштамповой плите пресса имеются захваты 1, выполненные в виде укрепленных на параллельно расположенных друг над другом валах 2 и 5 двуплечих рычагов, одни концы которых взаимодействуют с установленными на одном из валов кулачками 4, закрепленных с помощью шпилек 5. Регулировки зажимов осуществляются, например, с помощью ползушки 6 и винта 7.

Предлагаемое устройство работает следующим образом. Кулачки 4 могут быть повернуты на 90° с помощью ключа, который надевается на четырехгранные концы вала 3. При этом захваты закрепляются и своим верхними концами прижимаются к боковым наклонным поверхностям паза, имеющегося

в плите штампа. Нижний ряд отверстий в плите пресса просверлен в виде овала (позиция А на фиг. 2), что делает валы 5 «плавающими в горизонтальной плоскости, в целях самоустановки зажимов относительно

паза для компенсации возможной ошибки расположения пазов, имеющихся в плитах штампов.

Для установки буферных шпилек в штамп следует с помощью ключа, надетого на четырехгранные концы вала 3, повертывать кулачки 4 на 90°, устанавливать их в нерабочее положение. При этом захваты / «закрываются полностью и верхние концы их отходят от боковых поверхностей паза. Так

как размер верхних концов захватов в их закрытом положении несколько меньше, чем наименьший размер ширины паза, то плита штампа может быть поднята ползуном пресса для установки буферных шпилек в нижI«Alt ftr J-

3 s.« «;«erisi-- i r. A

В верхнюю плиту штампа шпильки устанавливаются до опускания ползуна пресса.

После установки буферных шпилек в свои гнезда опускают ползун в нижнее положение для закрепления штампа описанным выше механизированным способом.

-Предмет изобретения

Устройство для крепления штампа на плите пресса, содержащее приводные захваты, отличающееся тем, что, с целью упрош,еНИЯ

конструкции и повышения быстродействия срабатывания, захваты выполнены в виде профилированных двуплечих рычагов, уста новленных попарно на заданном расстоянии

друг относительно друга и шарнирно закрепленных на валах, смонтированных в плите пресса, а привод захватов выполнен в виде кулачков, закрепленных на приводных валах, установленных параллельно упомянутым валам под ними и взаимодействуюш;их с одними концами профилированных рычагов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство В.И.Васильева для штамповки деталей из листового материала | 1986 |

|

SU1388166A1 |

| Устройство для подачи ленточного и полосового материала в рабочую зону пресса | 1989 |

|

SU1706763A1 |

| Устройство для смены валков прокатной клети | 1981 |

|

SU995939A1 |

| Пресс-автомат | 1987 |

|

SU1447512A1 |

| Грейферный механизм подачи к штампу | 1990 |

|

SU1729664A1 |

| Устройство для подачи заготовок в рабочую зону штампа | 1982 |

|

SU1034820A1 |

| Пресс | 1986 |

|

SU1523048A3 |

| Устройство для подачи заготовок в рабочую зону пресса | 1981 |

|

SU963637A1 |

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

Риг 1

Даты

1972-01-01—Публикация