Всюду, где имеют место трубопроводы, находят применение всякого рода изгибы, отводы 1ли колена. В те) случаях, когда они выполнены не литыми из чугуна, бронзы или стали, изготовление их ведется путем изгибания либо ручным способом (холодным или горячим, с наполнением или без, или иначе), либо с помощью специальных трубозагибочных станков.

Особенность изготовления коЛён способом изгиба выражается в том, что минимальный радиус, с которым этот изгиб может быть выполнен, является ограниченным. Ограничение это определяется тем, что при слишком крутом загибе, во-первых, толщина стенок на внешней (удлиняемой, растягиваемой) образующей трубы становится недопустимо малой, а, во-вторых, на внутренней (укорачиваемой, сжимаемой) образующей трубы возможно возникновение „складок металла, что не всегда является допустимым.

Кроме того, изготовление колен ручным способом дорого, требует много временили рабочей силы. Нередко.приг еняемьге в настоящее время трубозагибочные станки, давая колена с недостатками, присущими ручному изгибу, ставят еще ограничения в диаметрах труб.

Другой существующий способ изготовления колен из труб путем прове4| ния через трубу криволинейного сердечника, утолщающегося к заднему концу, дает колена со стенками равной толщины. Успещность работы по этому способу зависит, главным образом, от формы сердечника.

Целью настоящего изобретения является осуществить такой сердечник которы давал бы наилучшие возможные результаты. Благодаря особой форме изобретенного сердечника получающиеся колена могут быть по желанию выполнены любого минимального радиуса, причем толщина стенок колена всюду получается одинаковой, равной той же величине, какая в каждом отдельном случае требуется; колена могут быть выполнены до диаметров 700-800 мм в зависимости от требуемой толщины cteHOK и наличия заготовок.

Эти свойства позволяют считать наиболее благоприятными для применения таких колен Следующие отрасли:

1)паропроводы котельных и электрических станций, где требуются колена, способные работать в условиях высоких давлений и температур;

2)теплофикационные сети, где применение предлагаемых колен дает простой и надежный способ изготовления компенсаторов и повдротов, удешевляет стоимость смотровых колбдцев, при мон таже экономитвремя и рабсилу;

3)всякого рода фабричные и заводские паро-, воздухо- и газопроводы, где требуются сложные формы их, вызываемые необходимостью приспосабливаться к местным условиям;

4)всякого рода гшпараты, где по конструктивным или иным соображениям требуется устройство змеевикового типа с применением так называемых „калачей или „ретурбендов ;

5)всякого рода трубопроводы для газов, паров и жидкостей, допускающих малые радиусы закругления.

В виду незначительной стоимости изготовления колен можно в короткий срок установить стандарты колен и тем самым значительно рационализировать проектирование всякого рода трубопроводов, паропроводов и коммуникаций.

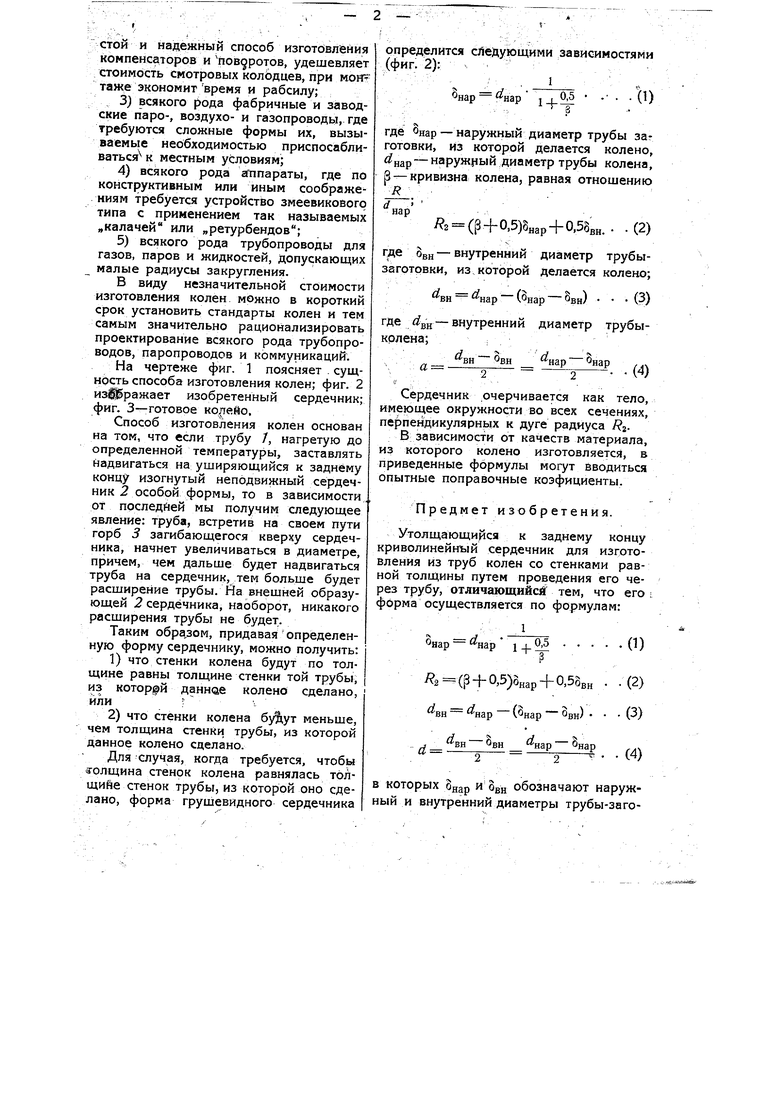

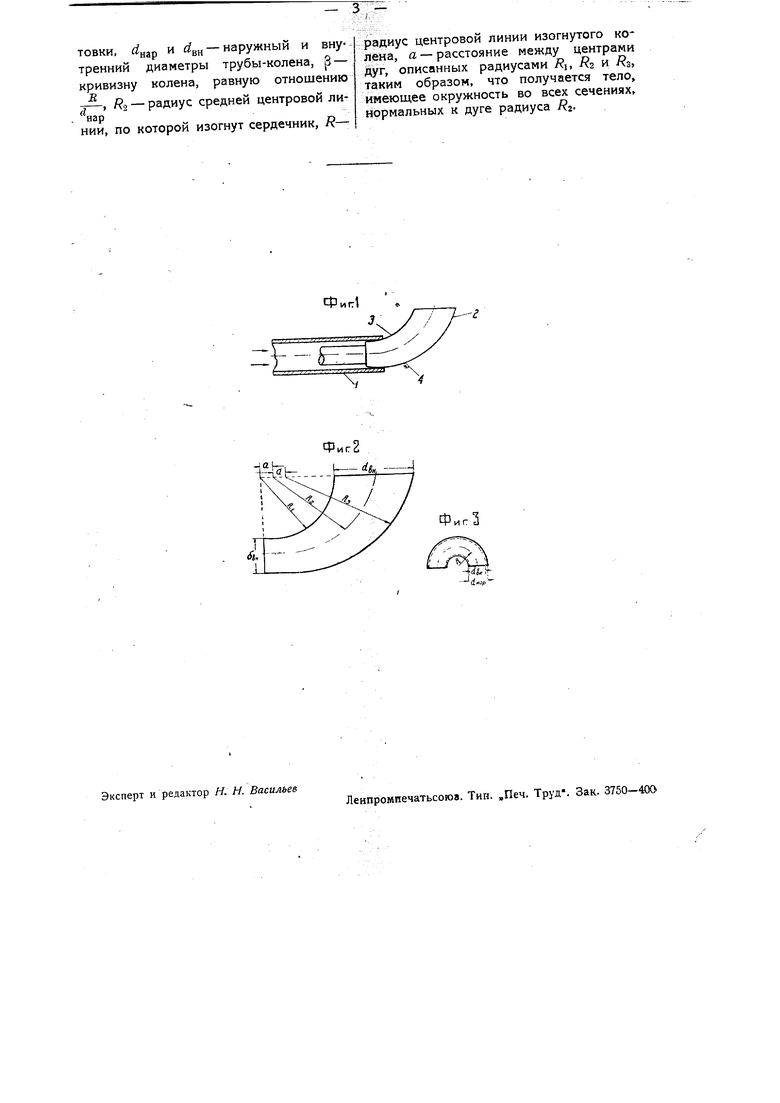

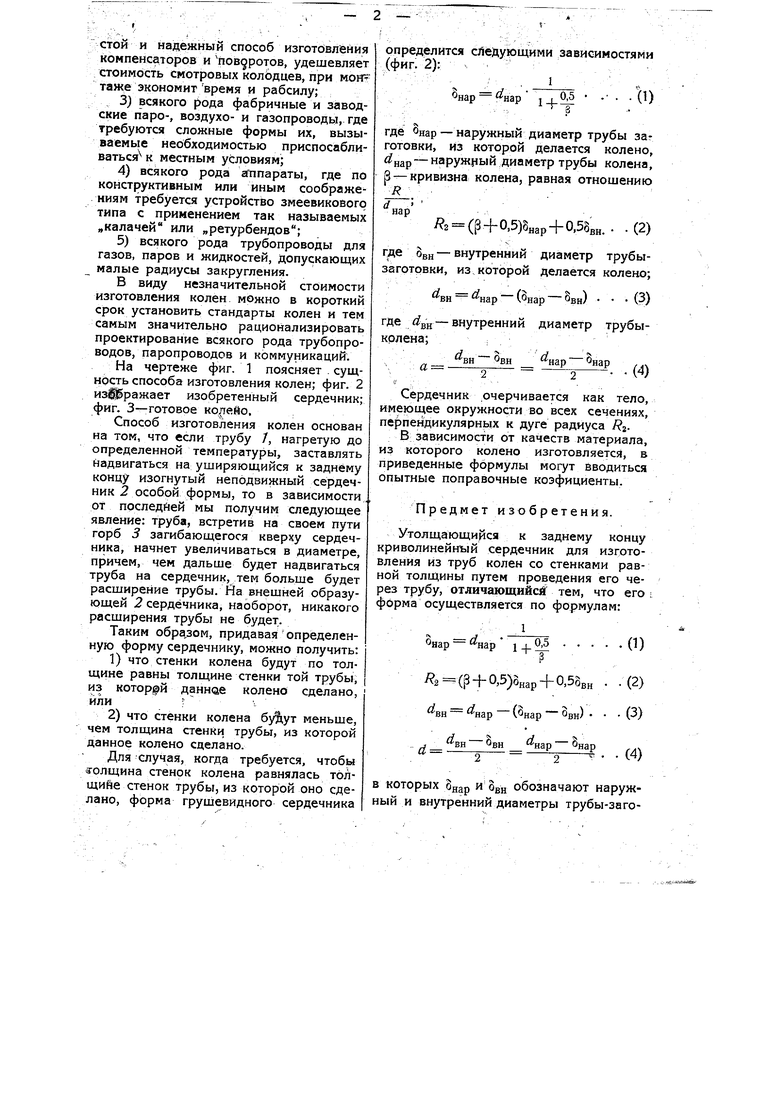

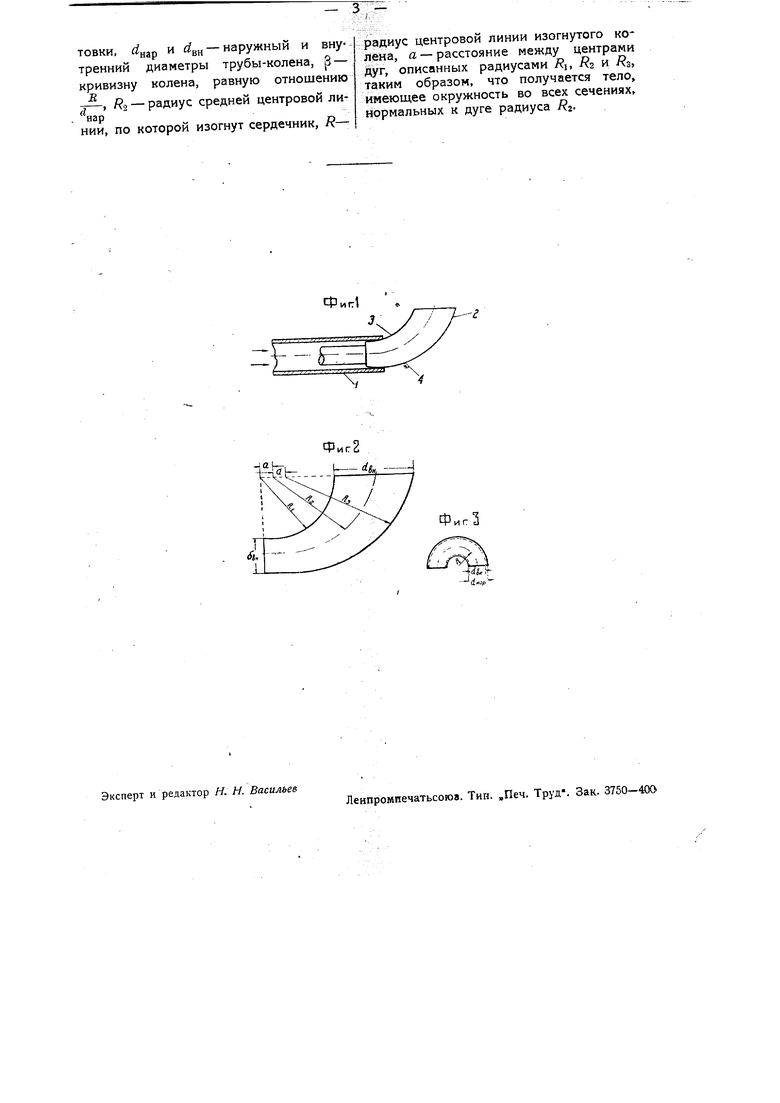

На чертеже фиг. 1 поясняет сущность способа изготовления колен; фиг. 2 изЩражает изобретенный сердечник; фиг. 3-готовое колейо.

Способ изготовления колен основан на том, что если трубу /, нагретую до определенной температуры, заставлять надвигаться на уширяющийся к заднему концу изогнутый неподвижный сердечник 2 особой формы, то в зависимости от последйей мы получим следующее явление: труба, встретив на своем пути горб 3 загибающегося кверху сердечника, начнет увеличиваться в диаметре, причем, чем дальше будет надвигаться труба на сердечник, тем больше будет расширение трубы. На внешней образующей 2 сердечника, наоборот, никакого расширения трубы не будет.

Таким , придаваяопределенную форму сердечнику, можно получить:

1)что стенки колена будут по толщине равны толщине стенки той трубы, из KOTOpfи даннве колено сделано,

2)что стенки колена меньше, чем толщина стенки трубы, из которой данное колено сделано.

Для случая, когда требуется, чтоб1э1 солщина стенок колена равнялась толщине стенок трубы, из которой оно сделано, форма грушевидного сердечника

определится следующими зависимостями

(фиг. 2): . .

: . I

0)

%ар - нар I I 0,5

где 5нар - наружный диаметр трубы заготовки, из которой делается колено, „ар - наруж}1ый диаметр трубы колена,

Я -кривизна колена, равная отношению R

нар

(р+0,5)8«ар + 0,56,„. . .(2)

где OBH - внутренний диаметр трубызаготовки, из которой делается колено;

%н нар (Онар OBH) ()

где /вн - внутренний диаметр трубыколена;i

нар нар ,,

вн ОБН 9 W

аСердечник очерчивается как тело, имеющее окружности во всех сечениях, перпендикулярных к дуге радиуса R.

В; зависимости от качеств материала, из которого колено изготовляется, в приведенные формулы могут вводиться опытные поправочные коэфициенты.

Предмет изобретения.

Утолщающийся к заднему концу криволинейный сердечник для изготовления из труб колен со стенками равной толщины путем проведения его через трубу, отличающийс тем, что его форма осуществляется по формулам:

(1)

d,

нар 1 -f Ё

Онар

+ 0,5)8„ар + 0,58вн . .(2) вн - нар (онар OBH) Р)

нар О

БИ OBH

нар

. .0)

В которых Одар и OBH обозначают наружный и внутренний диаметры трубы-заготонки, нар и вн - наружный и внутренний диаметры трубы-колена, 8 - кривизну колена, равную отношению

72

-J-, - радиус средней центровой линар

НИИ, по которой изогнут сердечник, R-

радиус центровой линии изогнутого ко лена, а - расстояние между центрами дуг, описанных радиусами , R и Rz, таким образом, что получается тело имеющее окружность во всех сечениях, нормальных к дуге радиуса R.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА ДЛЯ ПРОКЛАДКИ ВЫВОДОВ | 2010 |

|

RU2516368C2 |

| СТАНОК ДЛЯ ХОЛОДНОГО ИЗГИБАНИЯ ТРУБ | 1935 |

|

SU49751A1 |

| СПОСОБ ОБРАЗОВАНИЯ ИЗОГНУТЫХ ЧАСТЕЙ МЕТАЛЛИЧЕСКИХ ТРУБ | 1926 |

|

SU14457A1 |

| Заготовка для штамповки крутоизогнутого отвода | 1978 |

|

SU766699A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ | 1991 |

|

RU2014165C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ ПОДКЛАДОЧНЫХ ПОЛОС | 2019 |

|

RU2725547C1 |

| СПОСОБ ГИБКИ ЗМЕЕВИКОВ | 1991 |

|

RU2014926C1 |

| Способ гибки труб и станок для осуществления способа | 2018 |

|

RU2713899C2 |

| Станок для холодного изгибания труб | 1935 |

|

SU49750A1 |

| Приспособление к форме для изготовления бетонных и тому подобных труб центробежным способом | 1935 |

|

SU50564A1 |

Авторы

Даты

1934-02-28—Публикация

1932-10-07—Подача