Основными условиями закалки железнодорожных бандажей в воде являются: температура воды при калке от 50° до 70°; температура бандажа перед калкой от 850° до 810°; время калки в воде в зависимости от анализа бандажной стали по установленному стандарту.

Погружение в воду и вынимание бандажа из нее должны быть таковы, чтобы боковые поверхности бандажа были параллельны поверхности воды в закалочном баке; кроме того, перед закалкой должна быть возможна в случае надобности кратковременная замочка бандажа в воде на 2-3 секунды и во время закалки для лучшего омывания бандажа водой должно быть обеспечено равномерное вращение бандажа в горизонтальной плоскости.

Посредством предлагаемого аппарата имеется в виду достигнуть получение автоматической закалки железнодорожных бандажей, в котором возможные ошибки обслуживающего персонала сокращаются до минимума.

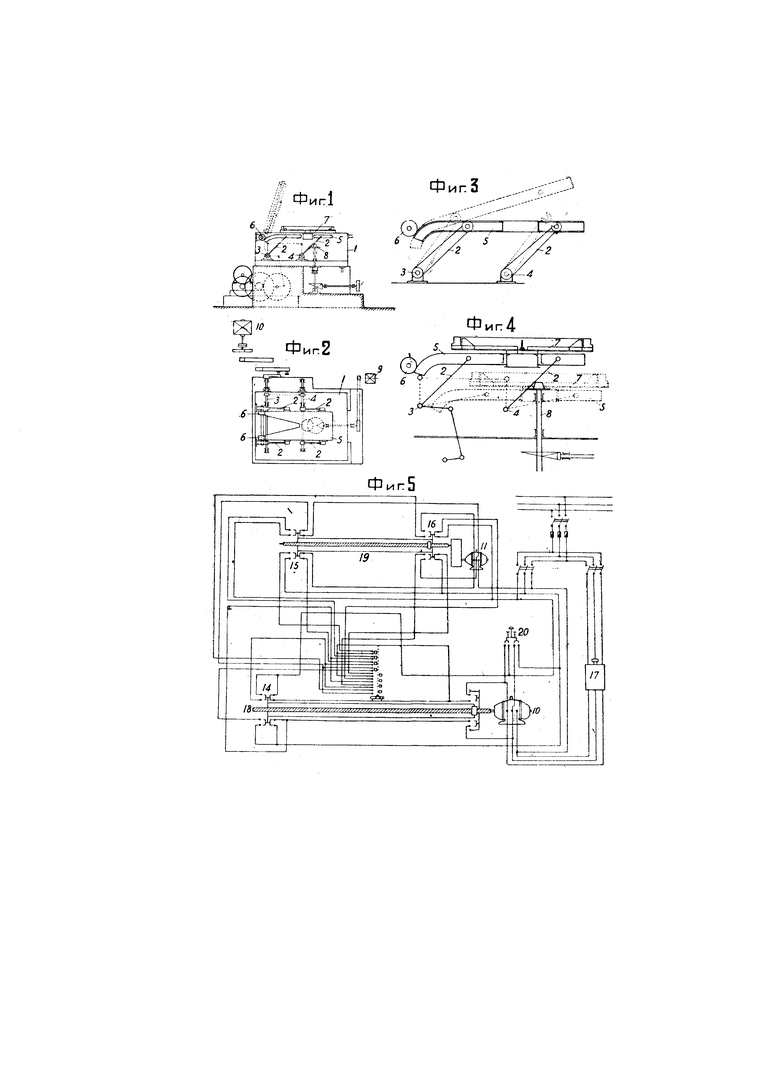

На чертеже фиг. 1-4 изображают аппарат в различных проекциях и фиг. 5 - электрическую схему аппарата.

Аппарат для автоматической закалки железнодорожных бандажей состоит из бака 1 с проточной водой. В нем имеется система стержней 2, насаженных попарно на оси, выходящие через сальники за пределы бака. Обе оси 3 и 4 связаны между собой, так что стержни 2 должны совершать одинаковые движения. Таким образом верхние концы стержней, в зависимости от поворота осей, будут находиться либо над поверхностью воды, либо под ней. На верхней части стержней уложена платформа 5, которая на первой паре стержней имеет свободное вращение на оси, на другой паре она только опирается цапфами на вилки, которыми кончаются эти стержни. При качании обеих пар стержней платформа 5 передвигается параллельно самой себе, а, следовательно, и параллельно уровню воды в самом закалочном аппарате.

Для того, чтобы можно было установку бандажа перед калкой и съемку его после таковой производить при вертикальном положении бандажа, что может быть связано с особенностями технологического процесса некоторых заводов, на задней части платформы, укреплен выступ, упирающийся в ролик 6, что даст возможность платформе 5 принимать вертикальное положение, когда она выходит из воды. На заводах, где транспортировка бандажей происходит в горизонтальном состоянии, надобность в указанных деталях отпадает.

На платформе 5 укреплена крестовина 7, которая имеет свободное вращение вокруг оси, проходящей через ее центр.

Ось эта укреплена в платформе 5 таким образом, что кроме вращения она может иметь еще и поступательное движение. В нижнем положении платформы 5 ось крестовины садится на конический конец вала 8, который все время вращается. Этим обеспечивается вращение и самой крестовины, на которой лежит сорбитизирующийся бандаж.

При подъеме платформы 5 вращение как крестовины, так и бандажа прекращается.

Все передвижения указанного механизма происходят посредством электродвигателя 9, приводящего в движение механизм, вращающий бандаж во время закалки, двигателя 10, поднимающего и опускающего платформу 5, и сервомотора 11, регулирующего время закалки.

Действие автоматического устройства для закалки бандажей начинается после нажатия кнопки 20. В это время включается главный двигатель 10, приводящий в движение закалочную площадку 5 и винт 18. Находящаяся на винте гайка передвигается по винту и в крайнем левом положении приводит в действие переключатель 14, отключающий главный двигатель и включающий сервомотор 11. Этот двигатель приводит в движение винт 19, по которому также начинает передвигаться влево гайка, которая в крайнем положении при помощи переключателя 15, 16 выключает сервомотор 11 и включает на обратный ход двигатель 10; гайка на винте главного мотора в крайнем правом положение выключает двигатель 10, при помощи жестких штанг ставит в первоначальное положение переключатель 14 и поворачивает на 180° коммутаторный валик 13. После этого цикл может начаться снова без того, чтобы гайка вспомогательного винта вернулась в исходное положение.

Коммутаторный валик может повернуться только при движении штанг вправо. При левом движении зубчатка скользит по храповику.

Таким образом самый процесс закалки происходит после установки расстояния контактов на винте 19 с таким расчетом, чтобы обеспечить необходимое время пребывания бандажа в воде во время закалки.

Затем после установки бандажа на крестовину 7 платформы после того, как бандаж приобретет нужную для калки температуру, нажимается кнопка 20. Остальной процесс калки и выемки бандажа из воды происходит уже автоматически.

Манипуляция для съемки и установки путем опускания и подъема платформы 5, а также операция замочки бандажа перед калкой (если это потребуется) должны будут производиться от контроллера 17 не автоматическим путем, а по мере надобности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки граненых напильников | 1941 |

|

SU64503A1 |

| Устройство для автоматического управления электродвигателями | 1929 |

|

SU28950A1 |

| Устройство для закалки деталей | 1974 |

|

SU509651A1 |

| Устройство для нагрева и закалки вращающихся бандажей полускатов | 1929 |

|

SU24550A1 |

| Установка для непрерывной термической обработки бурильных труб | 1937 |

|

SU51832A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ НАПРАВЛЯЮЩИХ С НАГРЕВОМ ТВЧ | 1973 |

|

SU372282A1 |

| Карусельная электропечь для термообработки мелких деталей | 1979 |

|

SU857683A1 |

| Станок для индукционной закалки изделий | 1984 |

|

SU1392116A1 |

| Способ термической обработки железнодорожных колес | 2016 |

|

RU2636777C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ БАНДАЖЕЙ | 2010 |

|

RU2547375C2 |

1. Аппарат для автоматической закалки железнодорожных бандажей, отличающийся применением установленной в закалочном баке 1 платформы 5, шарнирно укрепленной на стержнях 2, с целью вертикального перемещения изделия параллельно поверхности жидкости, и крестовины 7, садящейся своей втулкой на конический конец вала 8 для сообщения вращения изделию после погружения платформы 5 в закалочную ванну.

2. Форма выполнения аппарата по п. 1, отличающаяся применением упорного ролика 6, воздействующего на закругление платформы 5 с целью приведения последней в вертикальное положение.

3. Форма выполения аппарата по п.п. 1 и 2, отличающаяся применением сервомотора 11, автоматически включаемого оконечным переключателем 14, 18, управляемым перемещающим платформу 5 электрическим двигателем 10, и служащего для переключения двигателя 10 на обратный ход через промежуток времени, необходимый для закалки бандажа, посредством оконечного переключателя 15, 16, 19, назначенного также для выключения сервомотора 11.

4. Форма выполнения аппарата по п. 3, отличающаяся применением барабанного переключателя 13, перестанавливаемого электрическим двигателем 10 посредством храповика в конце обратного хода с целью, подготовления цепи сервомотора 11 к замыканию переключателем 14, 18 на обратный ход.

Авторы

Даты

1934-02-28—Публикация

1931-09-14—Подача