Изобретение относится к области металлообработки, в частности к сиособам управления процессами шлифования.

Известны способы управления процессом врезного шлифования с использованием датчика активного контроля.

Такие способы применяются для управления циклом врезной подачи в функции от текущего размера обрабатываемой детали. Однако при их применении из-за отсутствия непрерывного управления формой поперечного сечения детали приходится иа этапе окончательного шлифования для повышения точности формы поперечного сечения вести обработку с малыми врезными подачами и давать длительное выхаживание. Все это приводит к снижению производительности.

Предлагаемый способ позволяет вести врезное шлифование с автоматическим управлением формой поперечного сечения детали на каждом ее обороте по результатам процесса обработки на предыдущем обороте.

Для этого сигнал с датчика активного контроля, регистрируемый в функции угла иоворота детали, сравнивается с опорным сигналом, определяющим желаемое значение величины радиуса-вектора поперечного сечения детали при соответствующих углах ее поворота, и результат сравнения, запоминаемый с момента измерения до момента попадания измеренного места в зону оораоотки, вводится как дополнительный сигнал в систему управлепия приводом вращения детали.

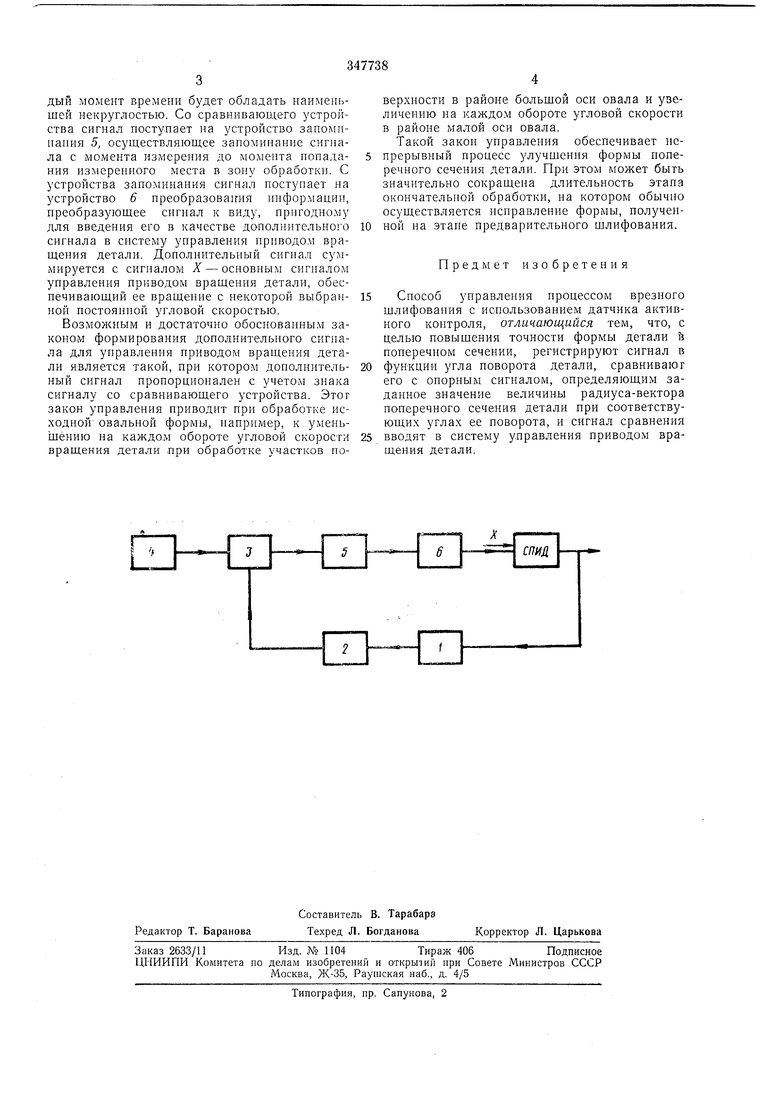

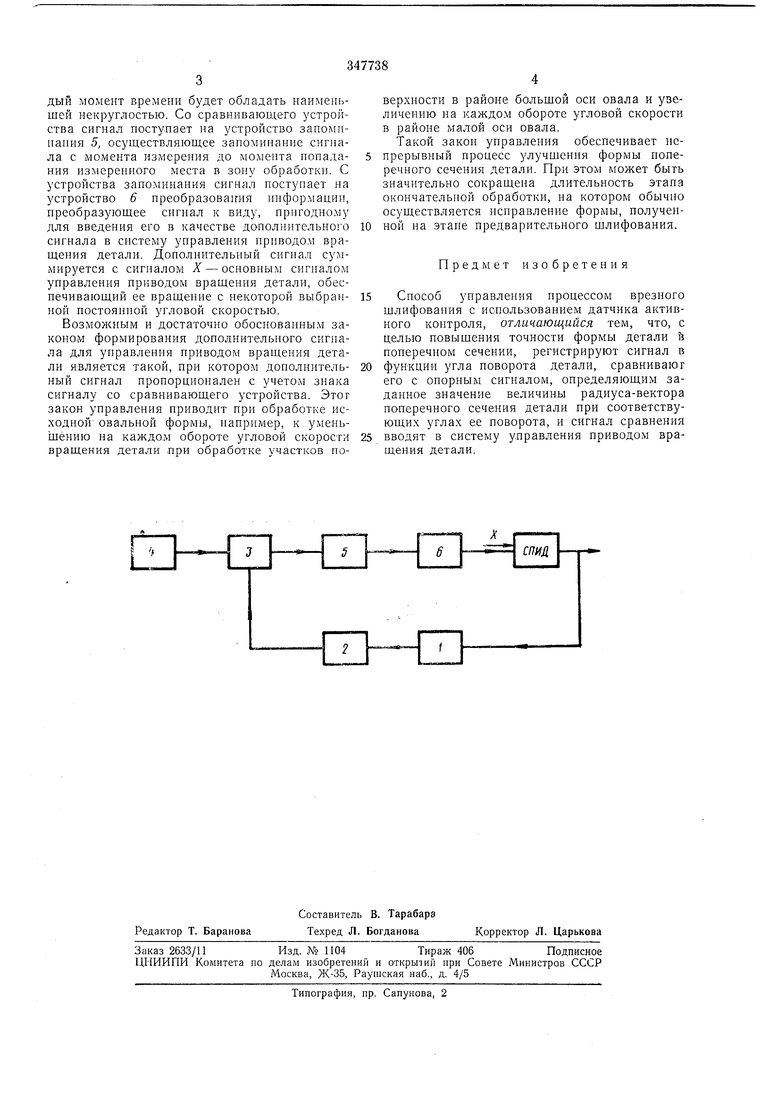

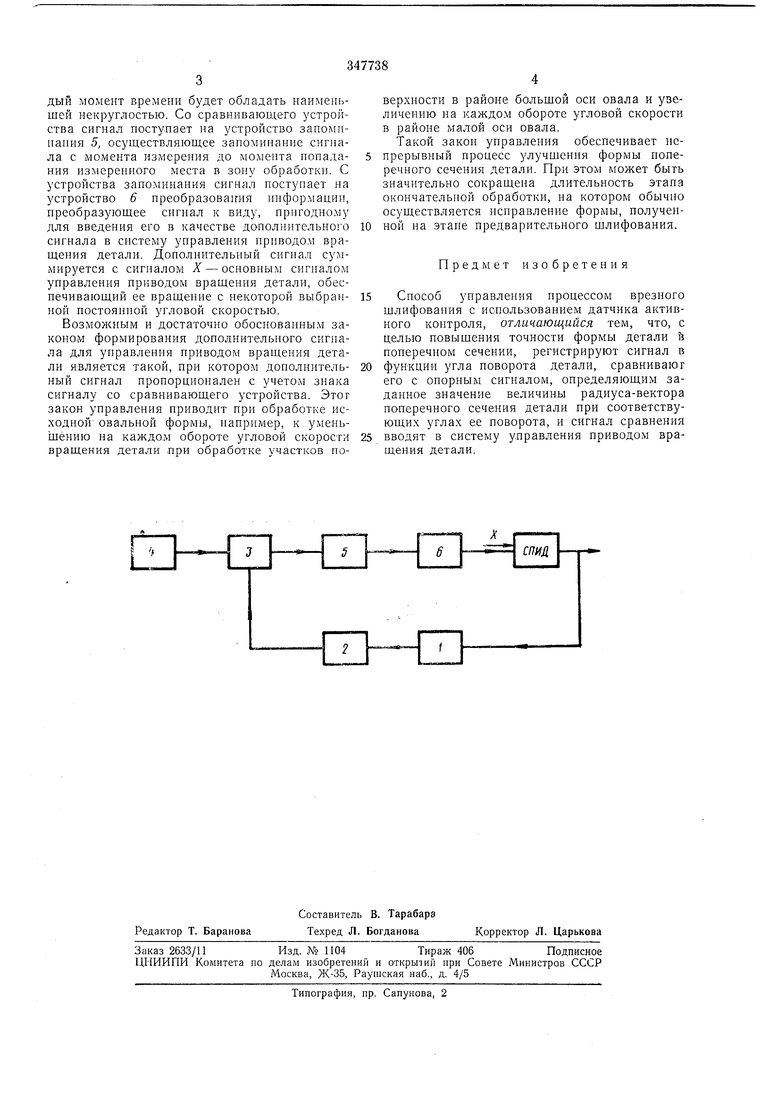

На чертеже пр1 ведеиа функциональная схема, поясняющая онисываемый способ.

Сигнал, определяющий текущее значение радиуса-вектора поперечного сечения детали, снимаемый с системы СПИД (станок-приспособление-инструмент-деталь), измеряется датчиком активного контроля / и поступает на регистрирующее устройство 2. Последнее представляет собой, например, сочетание датчика угла поворота детали и разрешающего устройства, обеспечивающего пропускание

сигнала при подаче на него импульсов с датчика угла иоБорота детали. Сигнал с регистрирующего устройства 2 поступает иа сравнивающее устройство 3, на которое поступает также сигнал с задающего устройства 4. Задаюпдее устройство подает в сравнивающее устройство сигнал, определяющий желаемое значение величины радиуса-вектора поперечного сечения детали при те.х же углах поворота детали, при которых выдается сигнал регистрирующим устройством. Целесообразным является, например, чтобы сигнал с задающего устройства соответствовал изменению радиуса-вектора поперечного сечения детали по спирали Архимеда. При таком виде сигнала с

дый момент времени оудет ооладать наименьшей некруглостью. Со сравнивающего устройства сигнал поступает на устройство запоминания 5, осуществляющее запоминание сигнала с момента измерения до момента нопадания измеренного места в зону обработки. С устройства запоминания сигнал поступает на устройство 6 преобразования информации, преобразующее сигнал к виду, пригодному для введения его в качестве дополнительного сигнала в систему управления нрнводом вращения детали. Дополнительный сигнал суммируется с сигналом X - основны.м сигналом управления нриводом вращения детали, обеспечивающий ее вращение с некоторой выбранной постоянной угловой скоростью.

Возможным и достаточно обоснованным законом формирования дополнительиого сигнала для управления нрнводом вращения детали является такой, при котором дополнительный сигнал пропорционален с учетом знака сигналу со сравнивающего устройства. Этог закон управления приводнт прн обработке исходной овальной формы, например, к уменьшению на каждом обороте угловой скорости вращения детали при обработке участков поверхности в районе больщой оси овала и увеличению иа каждом обороте угловой скорости в районе малой оси овала.

Такой закон управления обеспечивает непрерывный процесс улучщення формы поперечного сечения детали. При этом может быть значительно сокращена длительность этапа окончатель 10Й обработки, на котором обычно осуществляется нснравление формы, полученной на этапе предварительного шлифования.

Предмет изобретения

Способ управления процессом врезиого щлифования с использованием датчика активного контроля, отличающийся тем, что, с целью повышения точности формы детали в поперечном сечении, регистрируют сигнал в

функции угла поворота детали, сравниваю его с опорным сигналом, определяющим заданное значение величины радиуса-вектора поперечного сечения детали при соответствующих углах ее поворота, и сигнал сравнения

вводят в систему управления приводом вращения детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом врезного шлифования | 1972 |

|

SU448433A1 |

| Устройство адаптивного управления работой шлифовального станка | 1977 |

|

SU707787A1 |

| Способ управления процессом шлифования | 1980 |

|

SU956257A2 |

| Система управления шлифовальным станком | 1981 |

|

SU1038188A1 |

| Установка для исследования образования отклонений формы деталей при шлифовании | 1980 |

|

SU921821A1 |

| СПОСОБ УПРАВЛЕНИЯ ДВУСТОРОННИМ ТОРЦОВЫМ ШЛИФОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2490110C2 |

| Система управления металлорежущим станком | 1985 |

|

SU1315237A1 |

| Устройство для управления скоростью вращения планшайбы шлифовального станка | 1978 |

|

SU791514A1 |

| Устройство для автоматического управления рабочим циклом врезного шлифования | 1981 |

|

SU956258A1 |

| СПОСОБ ПОДНАСТРОЙКИ СИСТЕМЫ СПИД | 1973 |

|

SU371028A1 |

Даты

1972-01-01—Публикация