(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РАБОЧИМ ПИКЛОМ ВРЕЗНОГО ШЛИФОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система дискретного управленияшлифОВАНиЕМ | 1979 |

|

SU810464A1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

| Способ коррекции программы шлифования | 1978 |

|

SU930259A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| Способ адаптивного управления процессом врезного шлифования | 1977 |

|

SU779052A1 |

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

| Способ управления процессом врезного внутреннего шлифования | 1977 |

|

SU645826A1 |

| Система управления подачей шлифовального станка | 1980 |

|

SU888075A1 |

| Способ управления шлифованием при работе в цикле и устройство для его осуществления | 1984 |

|

SU1204368A1 |

| Самонастраивающаяся система управления поперечной подачей шлифовального станка | 1986 |

|

SU1397262A1 |

1

Изобретение относится к области станкостроения и машиностроения и может быть использовано, например, на врезных шлифовальных станках при обработке посадочных отверстий и беговых дорожек подшипников.

Известны устройства для автоматического управления рабочим циклом врезного шлифования, содержаш,ие датчик текушего припуска, датчик упругих перемещений системы СПИД, три нуль-органа, электромагниты золотников гидропривода поперечной подачи . суппорта шлифовального круга, на вход одного из которых подключен выход первого нуль-органа, включенного своим входом на выход датчика упругих перемещений, а на вход другого подключен выход второго нуль органа, включенного своим входом на выход датчика припуска 1.

Недостатком таких устройств является то, что они не могут обеспечить высокой производительности станков при одновременном обеспечении качества обработки по соблюдению режима и точности диаметрального размера.

Целью изобретения является повышение производительности станка при одновременном повышении точности и стабильности диаметрального размера обрабатываемых деталей в условиях вариаций начального припуска, режущей способности шлифовального круга и жесткости системы СПИД.

Доставленная цель достигается тем, что

5 устройство снабжено блоком запоминания начального припуска детали, вход которого подключен к выходу датчика припуска, блоком вычисления постоянной времени системы СПИД, подключенным своим входом к

Q выходу датчика упругих перемещений, и узлом коррекции припуска на выхаживание, выполненным в виде блока интерполяции, блока суммирования и блока предварительной наладки, причем вход блока интерполяции подключен к выходам блоков запомииа15 ния, к двум другим входам блока суммирования подключены входы датчика текущего припуска и блока предварительной наладки, а выход подключен на вход третьего нульоргана, включенного своим выходом на вход

2Q электромагнита золотника гидропривода поперечной подачи суппорта шлифовального круга.

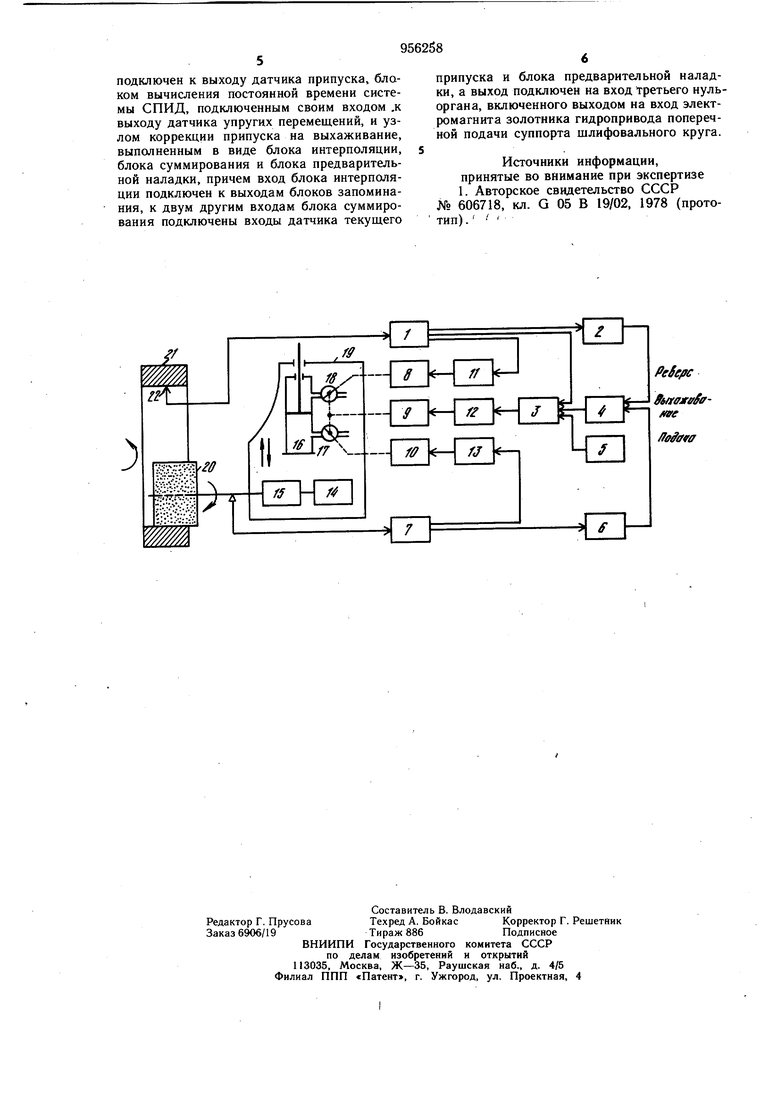

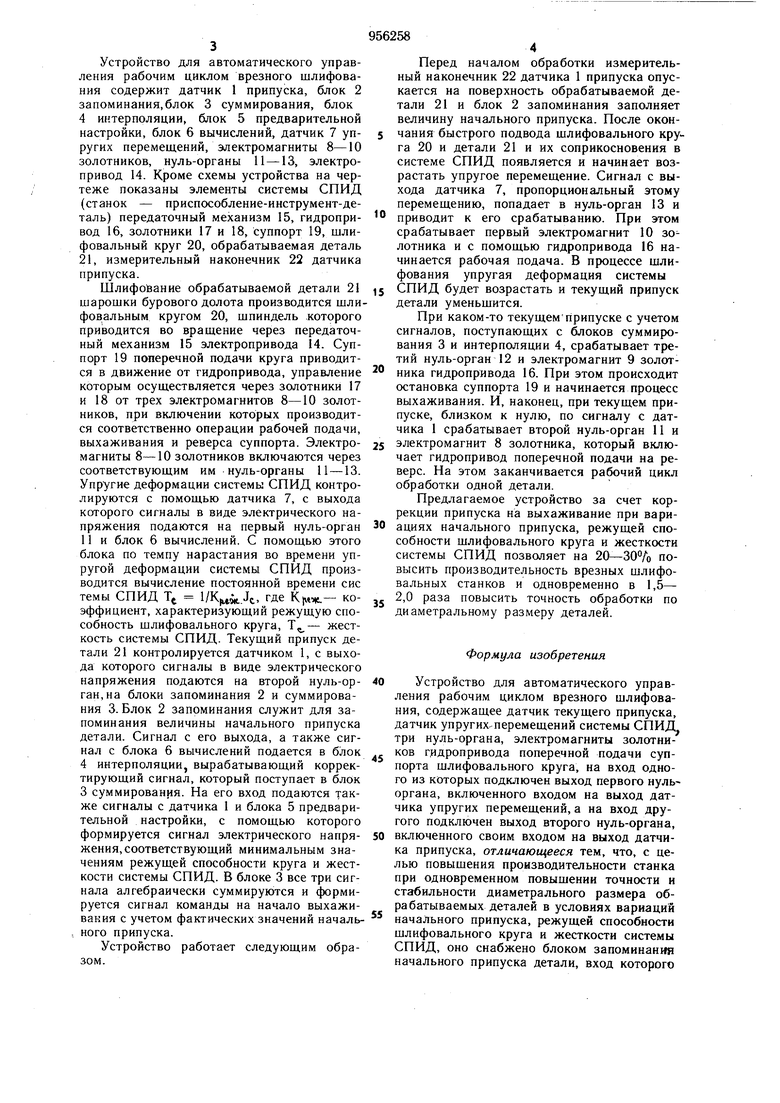

На чертеже представлена блок-схема устройства.

Устройство для автоматического управления рабочим циклом врезного шлифования содержит датчик 1 припуска, блок 2 запоминания,блок 3 суммирования, блок 4 интерполяции, блок 5 предварительной настройки, блок 6 вычислений, датчик 7 упругих перемещений, электромагниты 8-10 золотников, нуль-органы 11 -13, электропривод 14. Кроме схемы устройства на чертеже показаны элементы системы СПИД (станок - приспособление-инструмент-деталь) передаточный механизм 15, гидропривод 16, золотники 17 и 18, суппорт 19, шлифовальный круг 20, обрабатываемая деталь 21, измерительный наконечник 22 датчика припуска.

Шлифование обрабатываемой детали 21 шарошки бурового долота производится шлифовальным кругом 20, шпиндель .которого приводится во вращение через передаточный механизм 15 электропривода 14. Суппорт 19 поперечной подачи круга приводится в движение от гидропривода, управление которым осуществляется через золотники 17 и 18 от трех электромагнитов 8-10 золотников, при включении которых производится соответственно операции рабочей подачи, выхаживания и реверса суппорта. Электромагниты 8-10 золотников включаются через соответствующим им нуль-органы 11 -13. Упругие деформации системы СПИД контролируются с помощью датчика 7, с выхода которого сигналы в виде электрического напряжения подаются на первый нуль-орган 11 и блок 6 вычислений. С помощью этого блока по темпу нарастания во времени упругой деформации системы СПИД производится вычисление постоянной времени сие темы СПИД Т l/Kmic.. где К|х«ж.-- коэффициент, характеризующий режущую способность шлифовального круга, жесткость системы СПИД. Текущий припуск детали 21 контролируется датчиком 1, с выхода которого сигналы в виде электрического напряжения подаются на второй нуль-орган, на блоки запоминания 2 и суммирования 3. Блок 2 запоминания служит для запоминания величины начального припуска детали. Сигнал с его выхода, а также сигнал с блока 6 вычислений подается в блок 4 интерполяции, вырабатывающий корректирующий сигнал, который поступает в блок 3 суммирования. На его вход подаются также сигналы с датчика 1 и блока 5 предварительной настройки, с помощью которого формируется сигнал электрического напряжения, соответствующий минимальным значениям режущей способности круга и жесткости системы СПИД. В блоке 3 все три сигнала алгебраически суммируются и формируется сигнал команды на начало выхаживания с учетом фактических значений началь, ного припуска.

Устройство работает следующим образом.

Перед началом обработки измерительный наконечник 22 датчика 1 припуска опускается иа поверхность обрабатываемой детали 21 и блок 2 запоминания заполняет величину начального припуска. После окончания быстрого подвода шлифовального круга 20 и детали 21 и их соприкосновения в системе СПИД появляется и начинает возрастать упругое перемещение. Сигнал с выхода датчика 7, пропорциональный этому перемещению, попадает в нуль-орган 13 и приводит к его срабатыванию. При этом срабатывает первый электромагнит 10 золотника и с помощью гидропривода 16 начинается рабочая подача. В процессе шлифования упругая деформация системы СПИД будет возрастать и текущий припуск детали уменьщится.

При каком-то текущемприпуске с учетом сигналов, поступающих с блоков суммирования 3 и интерполяции 4, срабатывает третий нуль-орган 12 и электромагнит 9 золотника гидропривода 16. При этом происходит остановка суппорта 19 и начинается процесс выхаживания. И, наконец, при текущем припуске, близком к нулю, по сигналу с датчика 1 срабатывает второй нуль-орган 11 и электромагнит 8 золотника, который включает гидропривод поперечной подачи на реверс. На этом заканчивается рабочий цикл обработки одной детали.

Предлагаемое устройство за счет коррекции припуска на выхаживание при вариациях начального припуска, режущей способности шлифовального круга и жесткости системы СПИД позволяет на 20-30°/Ь повысить производительность врезных шлифовальных станков и одновременно в 1,5- 2,0 раза повысить точность обработки по диаметральному размеру деталей.

Формула изобретения

Устройство для автоматического управления рабочим циклом врезного шлифования, содержащее датчик текущего припуска, датчик упругих перемещений системы СПИД три нуль-органа, электромагниты золотников гидропривода поперечной подачи суппорта шлифовального круга, на вход одного из которых подключен выход первого нуль органа, включенного входом на выход датчика упругих перемещений, а на вход другого подключен выход второго нуль-органа, включенного своим входом на выход датчика припуска, отличающееся тем, что, с целью повышения производительности станка при одновременном повышении точности и стабильности диаметрального размера обрабатываемых деталей в условиях вариаций начального припуска, режущей способности шлифовального круга и жесткости системы СПИД, оно снабжено блоком запоминания начального припуска детали, вход которого

подключен к выходу датчика припуска блоком вычисления постоянной времени системы СПИД, подключенным своим входом ,к выходу датчика упругих перемещений, и узлом коррекции припуска на выхаживание, выполненным в виде блока интерполяции, блока суммироваиия и блока предварительной иаладки, причем вход блока интерполяции подключен к выходам блоков запоминания, к двум другим входам блока суммирования подключены входы датчика текущего

припуска и блока предварительной наладки, а выход подключен на вход третьего нульоргана, включенного выходом на вход электромагнита золотника гидропривода поперечной подачи суппорта щлифовального круга.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 606718, кл. G 05 В 19/02, 1978 (прототип) .

PeSe/rc

ffi fffff

Авторы

Даты

1982-09-07—Публикация

1981-02-13—Подача