1

Известны способы поднастройкн системы СПИД. Сущность зпих способов заключается в том, что в процессе обработки косвенным путем через измерение упругих перемещений контролируется расстояние между технологической осью детали (осью относительно которой в радиальном направлении задается положение обрабатываемой поверхности) и режущими кромками инструмента и в случае отклонения измеренной величины от заданной вносится соответствующая поправка путем изменения размера статической настройки или путем изменения размера динамической настройки.

К недостаткам таких способов поднастройК1И относятся отсутствие контроля за размером установки (расстоянием между технологической осью детали и осью вращения шпинделя) , что приводит к появлению погрещности относительных поворотов обработанной по верхности и технологической оси детали, к изогнутости детали; необходимость в больщом быстродействии (порядка 10 сек) систем поднастройки для устранения таких погрещностей, как эксцентричность обработанной поверхности.

Целью изобретения является повыщение точности обработки. С этой целью в процессе обработки измеряют одновременно две величины: расстояние между технологической

осью детали и осью вращения щпинделя и расстояние между осью вращения шпинделя и режущими К1ромками инструмента. Измеренные величины сравниваются с заданными

значениями, и в случае появления отклонений вносятся соответствующие поправки в эти размеры.

При таком способе поднастройки, управляя от оборота к обороту детали расстоянием

между технологической осью детали и осью вращения шпинделя, обеспечивается требуемая точность относительного положения обработанной поверхности, а путем управления расстоянием между осью вращения щпинделя

и режущими кромками инструмента повышается точность диаметрального размера.

Поскольку для повышения точности относительного положения достаточно вносить поправку от оборота к обороту детали, то нет

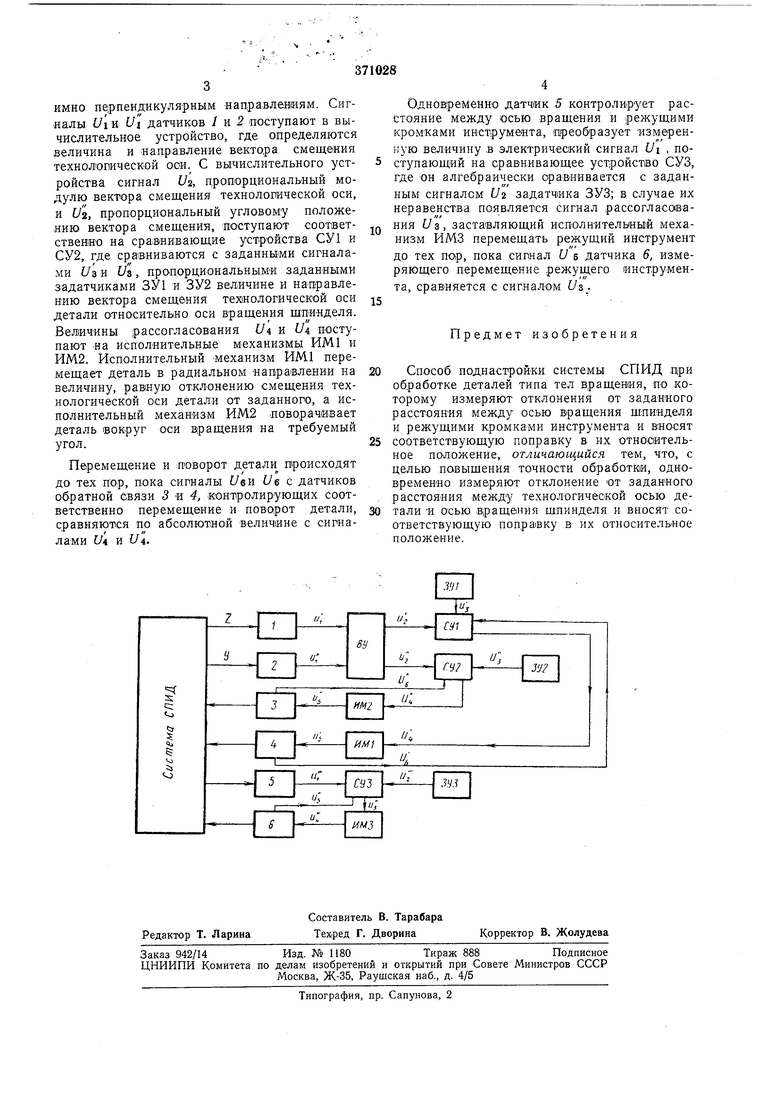

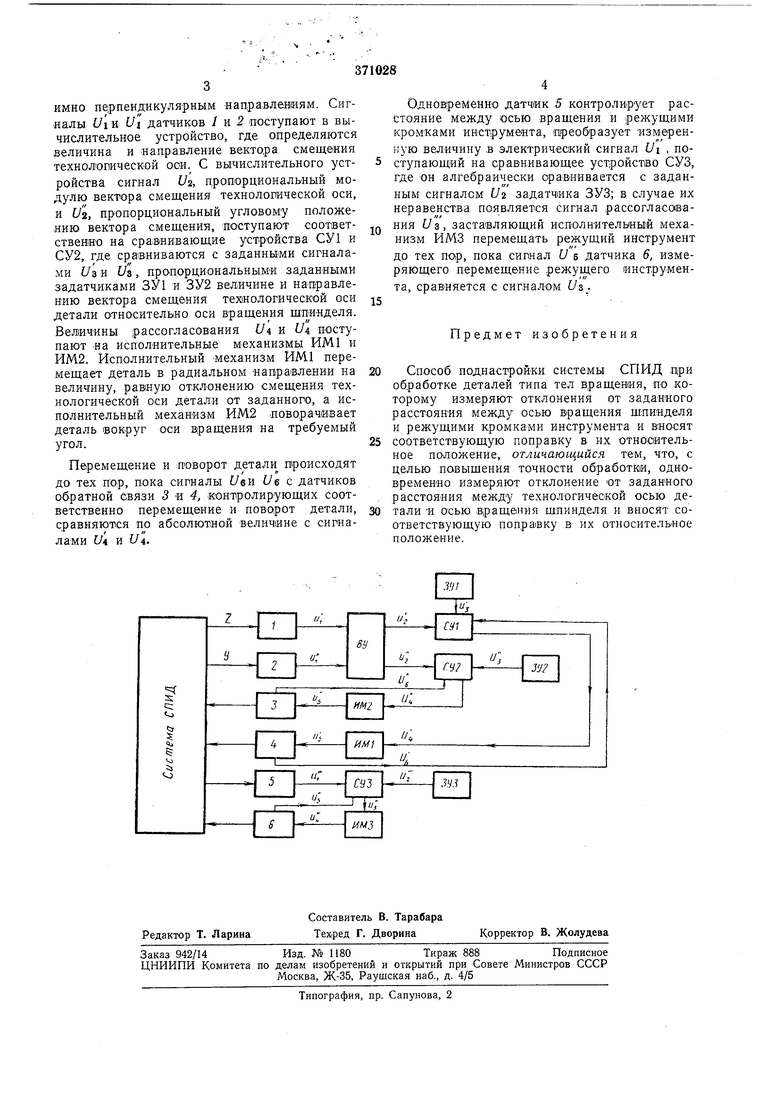

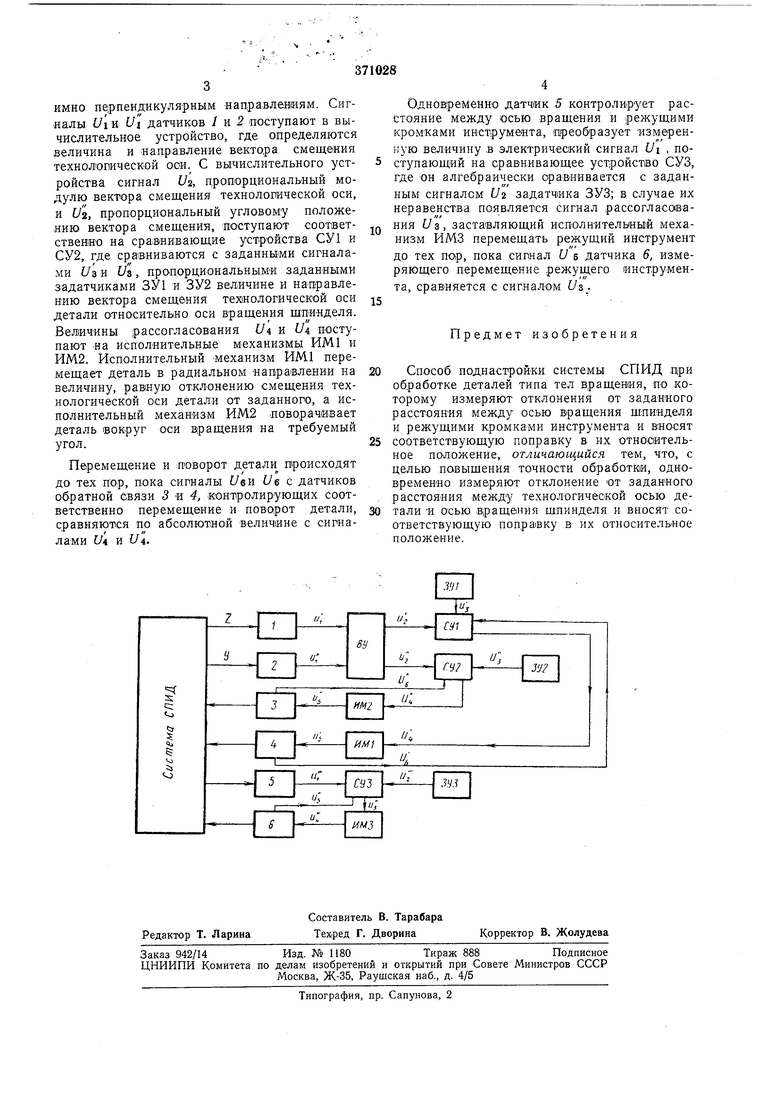

необходимости в большом быстродействии систем поднастройки; эта задача решается системами с быстродействием порядка 10 сек. Предлагаемый способ поднастройки может быть реализован посредством системы автомагического управления, блок-схема которой представлена на чертеже.

Во время обработки датчики 1 и 2 контролируют IB поперечном сечении величины смещения технологической оси детали относительно оси вращения шпинделя по двум взаHMflO пер пендикулярным -направлениям. Сигналы Ui и Ui датчиков / и 2 поступают в вычислительное устройство, где определяются величина и направление вектора смещения технол ошческой оси. С вычислительного устройства сигнал Uz, пропорциональный модулю вектора смещения технологической оси, и t/2, пропорциональный угловому положению вектора смещения, поступают соотшетственно на сравнивающие устройства СУ1 и СУ2, где сравниваются с заданными сигналами i/s и из, пропорциональными заданными задатчиками ЗУ1 и ЗУ2 величине и направлению вектора смещения технологической оси детали относительно оси вращения щпинделя. Величины рассогласования i/4 и f/4 поступают На испоЛНительные механизмы ИМ1 и ИМ2. Исполнительный Механизм ИМ1 перемещает деталь в радиальном яагьраслении на величину, равную отклонению смещения технологической оси детали от заданного, а исполнительный механизм ИМ2 .поворачивает деталь вокруг оси вращения на требуемый угол.

Перемещение и ловорот детали происходят до тех пор, пока сигналы t/ви Use датчиков обратной связи 3 и 4, контролирующих соответственно перемещение и noBOipOT детали, сравняются по абсолютной величине с сигналами С/4 и С/4.

Одновременно датчик 5 контролирует расстояние между осью вращения и режущими кромками инструмента, 1П1реобразует измеренную величину ,в электрический сигнал Ui , поступающий на сравнивающее устройство СУЗ, где он алгебраически сравнивается с заданным сигналом Uz задатчика ЗУЗ; в случае их неравенства появляется сигнал рассогласования Ua, заставляющий исполнительный механизм ИМЗ перемещать режущий инструмент до тех пор, пока сигнал U s датчика 6, измеряющего перемещение режущего инструмента, сравняется с сигналом f/3.

Предмет изобретения

Способ поднастройки системы СПИД .цри обработке деталей типа тел вращения, по которому измеряют отклонения от заданного расстояния между осью вращения щпинделя и режущими кромками инструмента и вносят соответствующую поправку в их относительное положение, отличающийся тем, что, с целью повыщения точности обработки, одновременно измеряют отклонение от заданного расстояния между технологической осью детали и осью вращения шпинделя и вносят соответствующую поправку в их относительное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления упругими перемещениями при шлифовании | 1983 |

|

SU1098772A1 |

| СИСТЕМА АКТИВНОГО КОНТРОЛЯ ДЛЯ КОМПЕНСАЦИИ ПОГРЕШНОСТЕЙ И СПОСОБ ЕЁ РАБОТЫ | 2020 |

|

RU2772478C1 |

| Способ поднастройки системы спид | 1975 |

|

SU614894A1 |

| Способ обработки асферических поверхностей вращения | 1979 |

|

SU874261A2 |

| Устройство для совмещенной обработки резанием и поверхностным пластическим деформированием | 1988 |

|

SU1722793A1 |

| Устройство для обработки асферических поверхностей | 1976 |

|

SU595073A1 |

| Устройство для токарной обработки | 1984 |

|

SU1154052A1 |

| Устройство поднастройки системы СПИД | 1981 |

|

SU952447A1 |

| Способ управления процессом механической обработки | 1985 |

|

SU1399071A1 |

| Способ компенсации погрешностей цилиндрической зубчатой передачи | 1989 |

|

SU1713763A1 |

Авторы

Даты

1973-01-01—Публикация