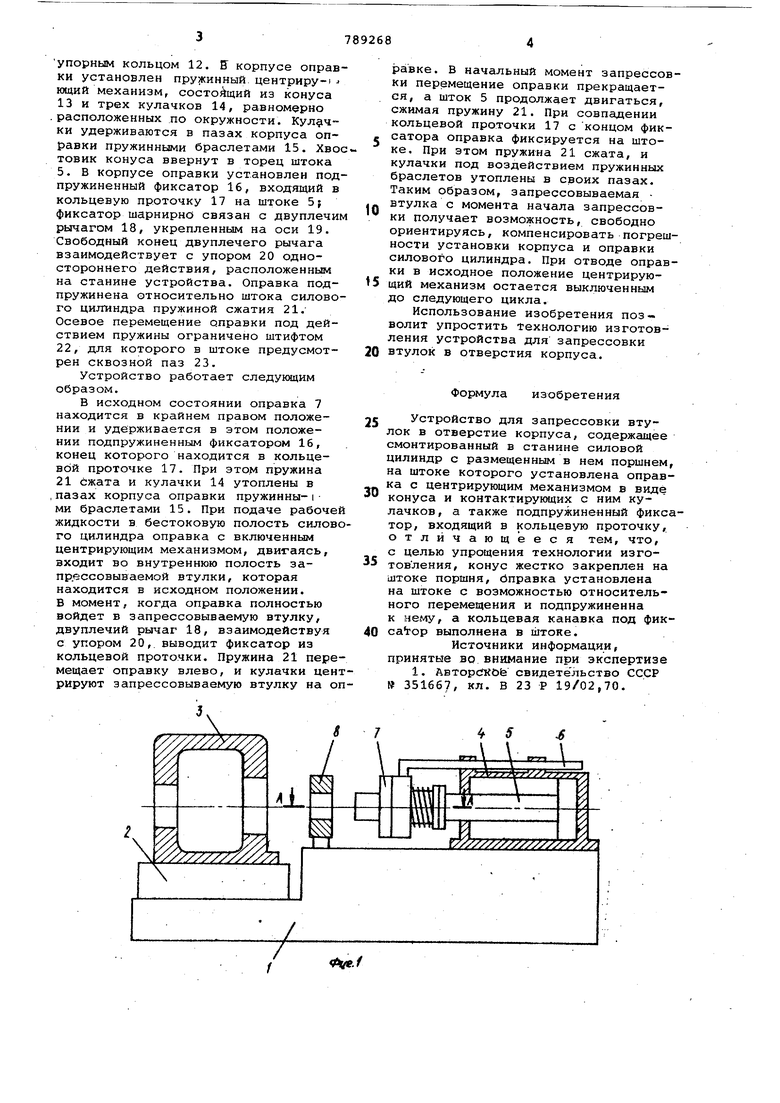

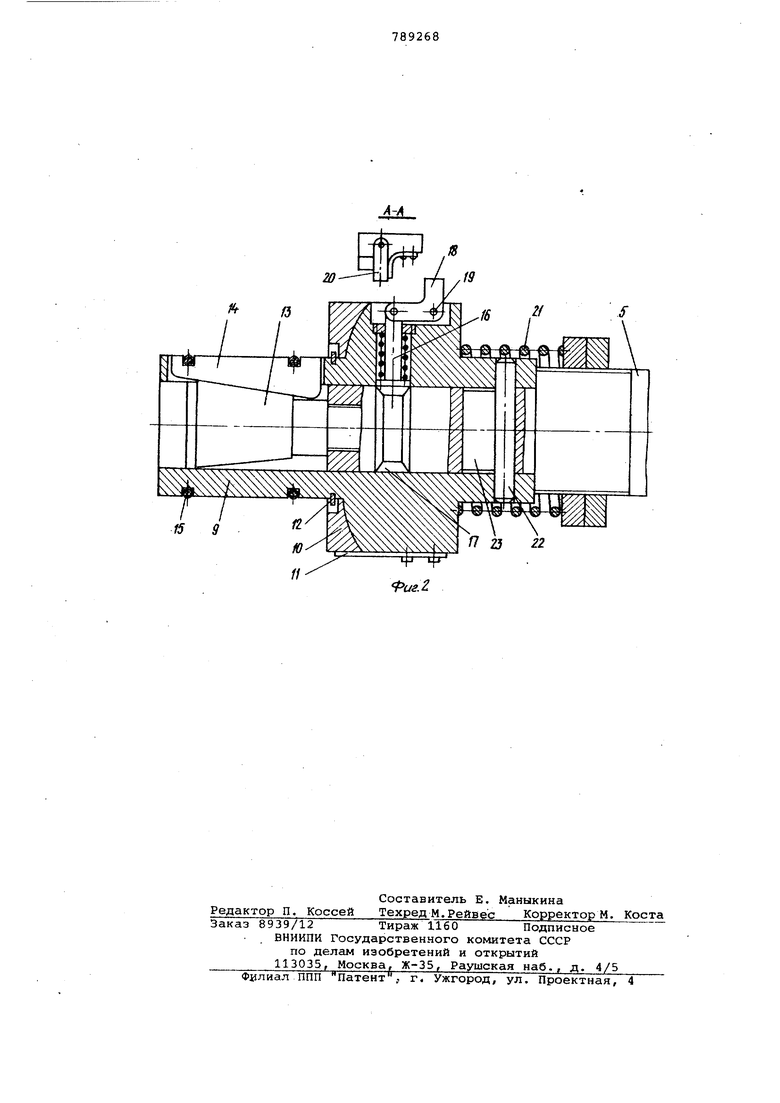

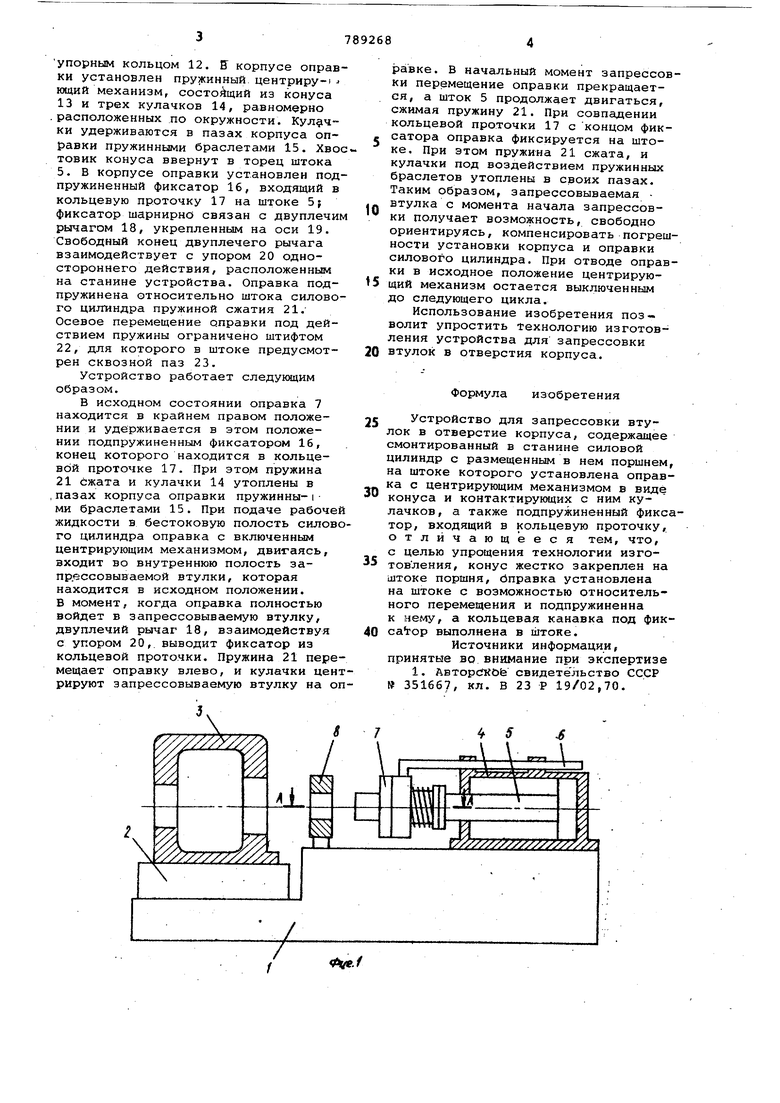

Изобретение относится к области - сборочного производства. Известно устройство для запрессовки втулок в отверстие корпуса, содержащее установленный на статине силовой цилиндр с размещенным в нем поршнем,имеющим, шток , на котором жестко закреплена оправка для втулок с центрирующим механизмом, имеющим раздвижные посредством конуса кулачки. Шток цилиндра выполнен полым и соединен с рабочей полостью силового цилиндра, конус подпружинен и снабжен хвостовиком, выполненным в виде плунжера, размещенного в упомянутой полости штока. В корпусе оправки установлен управляемый подпружиненный фиксатор, входящий в предусмотренную на плунжере кольцевую проточку 1. Недостатком данного устройства является сложность и трудоемкость изготовления плунжерной пары, а также возможность подтекания рабочей жидкости в процессе эксплуатации. Цель изобретения - упрощение технологии изготовления устройства для запрессовки втулок в отверстие корпу са. Поставленная цель достигается тем, что в устройстве для запрессовки втулок в отверстие корпуса, содержащем установленный на станине силовой цилиндр с размещенным в нем поршнем, на штоке которого установлена оправка с центрирующим механизмом, имеющим раздвижные посредством конуса кулачки и подпружиненный фиксатор, конус жестко закреплен на штоке поршня, оправка установлена на штоке с возможностью относительного перемещения и подпружинена к нему, при этом в штоке выполнена кольцевая проточка под фиксатор. На фиг. 1 показано описываемое устройство, общий вид; на фиг. 2 сечение А-А на фкг. 1. Устройство содержит установленные на станине 1 приспособление 2 для ориентировки и фиксации корпуса 3, и силовой цилиндр 4, шток 5 которого удерживается от поворота направляющей штангой б. На шток силового цилиндра подвижно посажена оправка 7 для запрессовываемой втулки 8. Оправка состоит из корпуса 9, шаровой опорной поверхности 10, удерживаемой на корпусе пластинчатыми пружинами 11 и пружинным

порным кольцом 12. ff корпусе оправи установлен пружинный центриру-i щий механизм, состоящий из конуса 13 и трех кулачков 14, равномерно асположенных по окружности. удерживаются в пазах корпуса оправки пружинными браслетами 15. Хвос товик конуса ввернут в торец штока 5. В корпусе оправки установлен подпружиненный фиксатор 16, входящий в ольцевую проточку 17 на штоке 5; иксатор шарнирно связан с двуплечим рычагом 18, укрепленным на оси 19. вободный конец двуплечего рычага взаимодействует с упором 20 одностороннего действия, расположенным на станине устройства. Оправка подпружинена относительно штока силового цилтиндра пружиной сжатия 21. Осевое перемещение оправки под действием пружины ограничено штифтом 22, для которого в штоке предусмотрен сквозной паз 23.

Устройство работает следующим образом.

В исходном состоянии оправка 7 находится в крайнем правом положении и удерживается в этом положении подпружиненным фиксатором 16, конец которого находится в кольцевой проточке 17. При этом пружина 21 сжата и кулачки 14 утоплены в пазах корпуса оправки пружинны-i ми браслетами 15. При подаче рабочей жидкости в бестоковую полость силового цилиндра оправка с включенным центрирующим механизмом, двигаясь, входит во внутреннюю полость запр.ессовываемой втулки, которая находится в исходном положении. В момент, когда оправка полностью войдет в запрессовываемую втулку, двуплечий рычаг 18, взаимодействуя с упором 20,. выводит фиксатор из кольцевой проточки. Пружина 21 перемещает оправку влево, и кулачки центрируют запрессовываемую втулку на оп4(7

равке. В начальный момент запрессовки перемещение оправки прекращает. ся, а шток 5 продолжает двигаться, сжимая пружину 21. При совпадении кольцевой проточки 17 с концом фикJ сатора оправка фиксируется на штоке. При этом пружина 21 сжата, и кулачки под воздействием пружинных браслетов утоплены в своих пазах. Таким образом, запрессовываемая втулка с момента начала запрессовки получает возможность, свободно ориентируясь, компенсировать погрешности установки корпуса и оправки силового цилиндра. При отводе оправки в исходное положение центрирующий механизм остается выключенным до следующего цикла.

Использование изобретения позволит упростить технологию изготовления устройства для запрессовки втулок в отверстия корпуса.

Формула изобретения

5 Устройство для запрессовки втулок в отверстие корпуса, содержащее смонтированный в станине силовой цилиндр с размещенным в нем поршнем, на штоке которого установлена оправка с центрирующим механизмом в виде конуса и контактирующих с ним кулачков, а также подпружиненный фиксатор, входящий в кольцевую проточку, отличающееся тем, что, с целью упрощения технологии изготовления, конус жестко закреплен на штоке поршня, Справка установлена на штоке с возможностью относительного перемещения и подпружиненна к нему, а кольцевая канавка под фиксагор выполнена в штоке.

Источники информации, принятые во внимание при экспертизе

1. Авторс КС ё свидетельство СССР № 351667, кл. В 23 Р 19/02,70. 4 S

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ЗАПРЕССОВКИ ВТУЛОК в ОТВЕРСТИЕКОРПУСА | 1972 |

|

SU351667A1 |

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ РОЛИКОВ | 1973 |

|

SU382494A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для запрессовки втулок | 1984 |

|

SU1183344A1 |

| Установка для сборки звеньев гусениц | 1990 |

|

SU1729679A1 |

| Устройство для монтажа шины на обод колеса транспортного средства | 1983 |

|

SU1117233A1 |

| Станок для запрессовки штырей в корпус шарошки бурового долота | 1980 |

|

SU887113A1 |

| СТАНОК ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ | 1994 |

|

RU2071898C1 |

| Устройство для запрессовки втулок с боковым отверстием в поворотные кулаки автомобилей | 1987 |

|

SU1532271A1 |

Авторы

Даты

1980-12-23—Публикация

1979-02-28—Подача