Известно устройство для непрерывной дегаз адии металлов и сплавов и,не,ртным газом, выполненное в виде л рото-чной со встроениы.ми в подине керамическими пористьпми BicraiBKaMH и свободно нлав;аЮщей на поеерхнОСТИ; расплава крышкой..

Предложенное устрой.ство отличается тем, что крышка со стороны, обращенной к поверхности ра|Спла1ва, выполнена -с полостью и отверстия,ми, соединяющими полость с атмосферой. Это подвышает степень дегазации и уменьшает загрязнение расплава окислами.

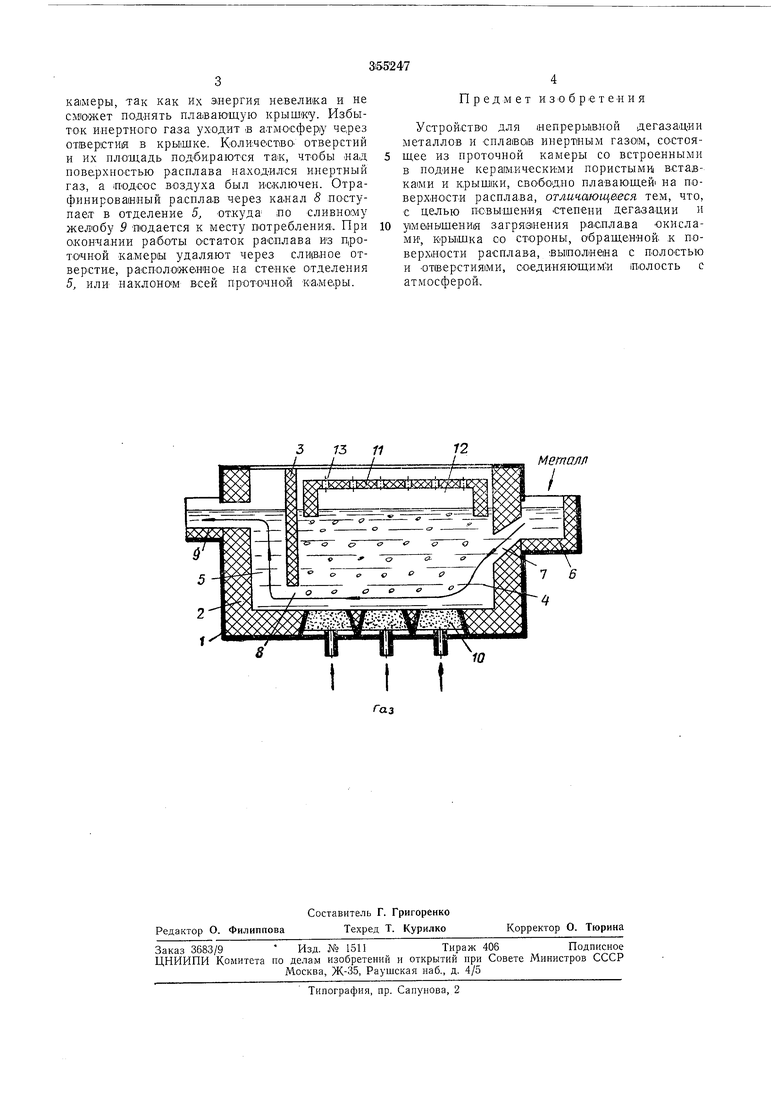

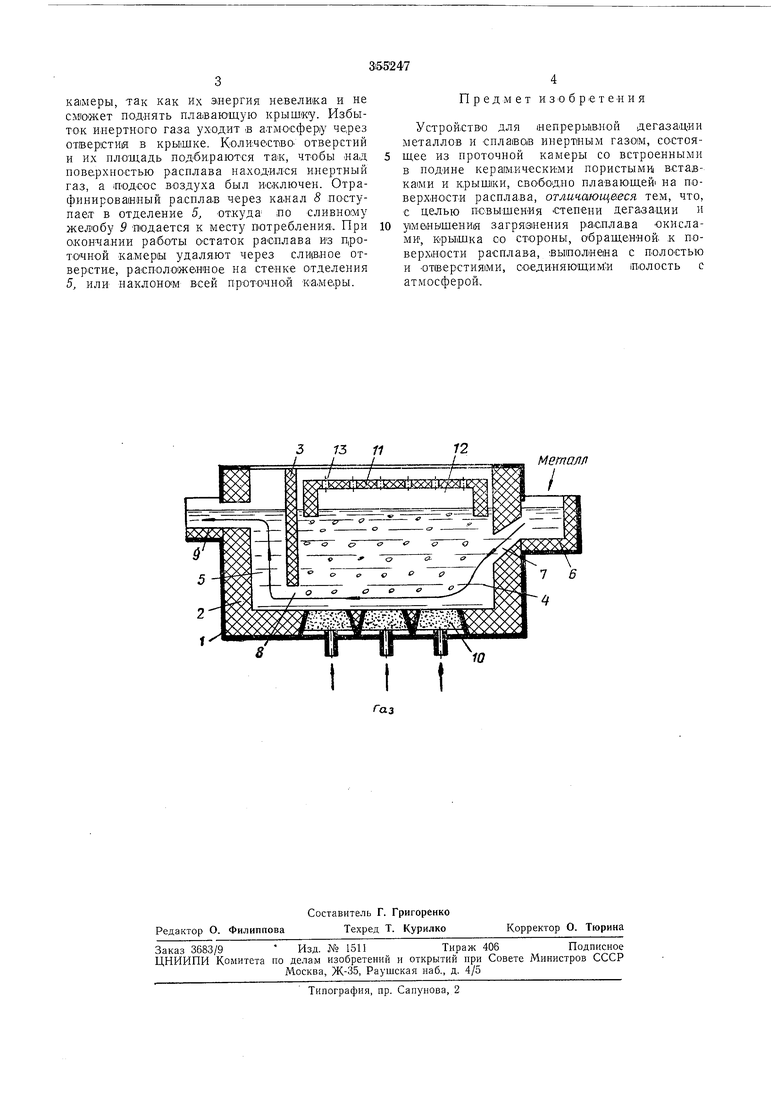

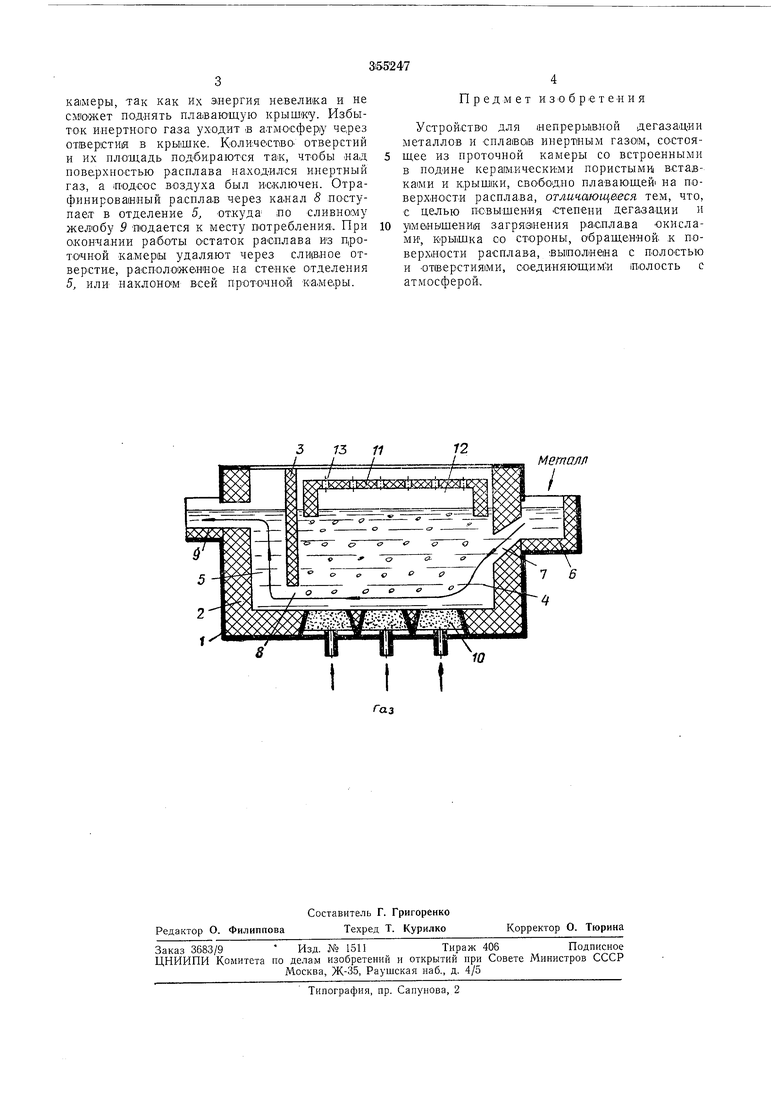

Па чертеже схематично изображено предложенное устройство.

Проточная ка|мера 1 представляет собой металлические каркас, футерованный огнеупорньш тепло«золя1ционны-м материалом 2. Камера разделена не доходящей до дна перегородкой. 3 на два отделения 4 и 5. Металл ИЛИ; сплав нецрерывло поступает в проточную ка.ме1ру из металлоприемника 6, который соединен с отделением 4 каналом 7. Отделение 5 связано с отделением 4 каналом 8. Выпускается отрафинированный расплав из отделения 5 через сливной желоб 9. В подину отделения 4 встроены пористые керамические всташки 10, а новер.хность расплаша над ними накрыта свободно плаваюшей крышкой) 11, имеющей со стороны, обращенной к поверхности расплава, полость 12, которая соединена с атмосферой отверстиями Ici. Крышка изготовлена, из матери.ала, инертного к расплавленному металлу или спла|Бу. В случае рафинирования алюминия или его сплавов крыщка изготовляется КЗ асботермосиликата.

У|Стр|ОЙство работает следующиМ образом. Подлежащий рафинированию расплав непрерывно поступает в металлонриемник 6, а из него самотеком через канал 7 в отделение 4 проточной камеры 1. Па поверхности расплава размеихена крышка // с полостью 12 и отверстия1ми 13 для вьихода газа

в атмосферу. Благодаря тому, что крышка имеет полость со стороны, об ращенной к поверхности расплава, между ней и раснлавол образуется герметичная емкость, которая заполнена инертным газом, прошедшим через пористые керамические вставки 10 и слой расплава. Наличие этой емкости создает в зоне продувки над поверхностью расплава защитную атмосферу и исключает окисление металла. Высота полости, а следовательно, слоя инертного газа над повер-хностью расплава может быть выбрана такой, чтобы .выбросы металла при его продувке «е достигали крышки. Отдельные брызпи металла если и достигнут крышки, то это не

камеры, так как их энергия невелика и не смЮЖет поднять плашающую крышку. Избыток инертного газа уходит в атмоСфер|у через отверстий в крышке. Коли.чбсъвО отверстий и их площадь подбираются так, чтобы «ад поверхно-стью расплава налодился кнертный газ, а Подсос воздуха был исключен. Отрафинированный ра.сплав через канал 5 поступает в отделение 5, откуда по сливному желюбу 9 подается к месту потребления. При окончании работы остаток расплава и-з цроточиой камеры удаляют через слшвное отверстие, расположбииое на стеике отделения 5, или наклоном всей проточной камеры.

Предмет и з о б р е т е « и я

Устройство для йепрерьюиой дегаза ции металлов и сплавов инертным газом, состоящее из проточной камеры со встроенными в подине керамическими пористыми вставкааш и крышки, свободно плавающей на п.оверхности расплава, отличающееся тем, что, с целью повышения степени дегазации и

у1ме|НьщенИ|Я загрязнения расплава окислами, крышка со стороны, о-бращенной к поверхйости расплава, выюолиена с полостью и отверстиями, со€ДИНяющ:ими полость с атмосферой..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинирования алюминиевых сплавов и устройство для его осуществления | 1989 |

|

SU1775485A1 |

| СПОСОБ ДЕГАЗАЦИИ ЖИДКОГО МЕТАЛЛА | 1973 |

|

SU376468A1 |

| Устройство для рафинирования металлов | 1979 |

|

SU846591A1 |

| Устройство для введения газообразных реагентов в металлический расплав | 1975 |

|

SU531880A1 |

| СПОСОБ ПОДГОТОВКИ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016911C1 |

| Способ дегазации стали | 1977 |

|

SU692864A1 |

| Желоб для транспортировки расплавленного металла | 1974 |

|

SU539674A1 |

| Устройство для вакуумирования жидкой стали | 1980 |

|

SU943298A1 |

| Устройство для рафинирования алюминия и сплавов на его основе | 1980 |

|

SU908894A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МЕТАЛЛА | 1994 |

|

RU2092592C1 |

3 73 11

I/ /

J: / ,

.-.-:---): ч---.- --- -- :.r/ oJafaЙ AM: v :Vv

12

f..-Jig--..-..;

Авторы

Даты

1972-01-01—Публикация