Изобретение относится к технологии изготовления теплообменников из пластмассы.

Низкотеплопроводные пластмассы применяются для изготовления теплообменной аппаратуры сравнительно недавно и технология ее изготовления разработана еще недостаточно полно. Наиболее трудный узел в трубном теплообменнике - соединение большого количества трубок с трубной доской. Трубную доску из термопластов получают путем литья термопласта под давлением вокруг концов трубок,. вставленных в литьевую форму особой конструкции. Однако отлить трубную доску с большим количеством трубок слишком трудно или-невозможно, так как расплав при обтекании первых двух-трех рядов трубок с малыми расстояниями между трубками охлаждается и затвердевает. В лучшем случае он не сваривается с последуюш;ими рядами трубок, так как для этого требуется значительная температура сверх температуры плавления.

По предлагаемому способу формуемая трубная доска гораздо надежнее по прочности и герметичности соединения трубок с доской. Это достигается тем, что трубную доску формуют прессованием концов трубок, а в случае больших расстояний между трубками между ними дополнительно насыпают термопласт и помещают упрочняющую арматуру, например сетки или решетки. Концы трубок располагают в разборной матрице с рассчитанным излишком длины входящих в матрицу концов трубок и количества межтрубной засыпки в зависимости от требуемой толщины формуемой трубной доски.

Прессование производят пуансоном, нагретым выше температуры плавления данного термопласта, причем пуансон имеет каналы для протока греющей и охлаждающей сред и

к нему прикреплены стержни, вставленные в концы расплавляемых трубок для сохранения в них отверстий. Стержни делают из нетеплопроводного материала для предохранения трубок от заплавления под концами стержней.

Для удержания трубок от выдавливания из матрицы в них вставляют дополнительные стержни, которые зажимают вместе с трубками в опорной раме при помощи поперечных межтрубных прокладок.

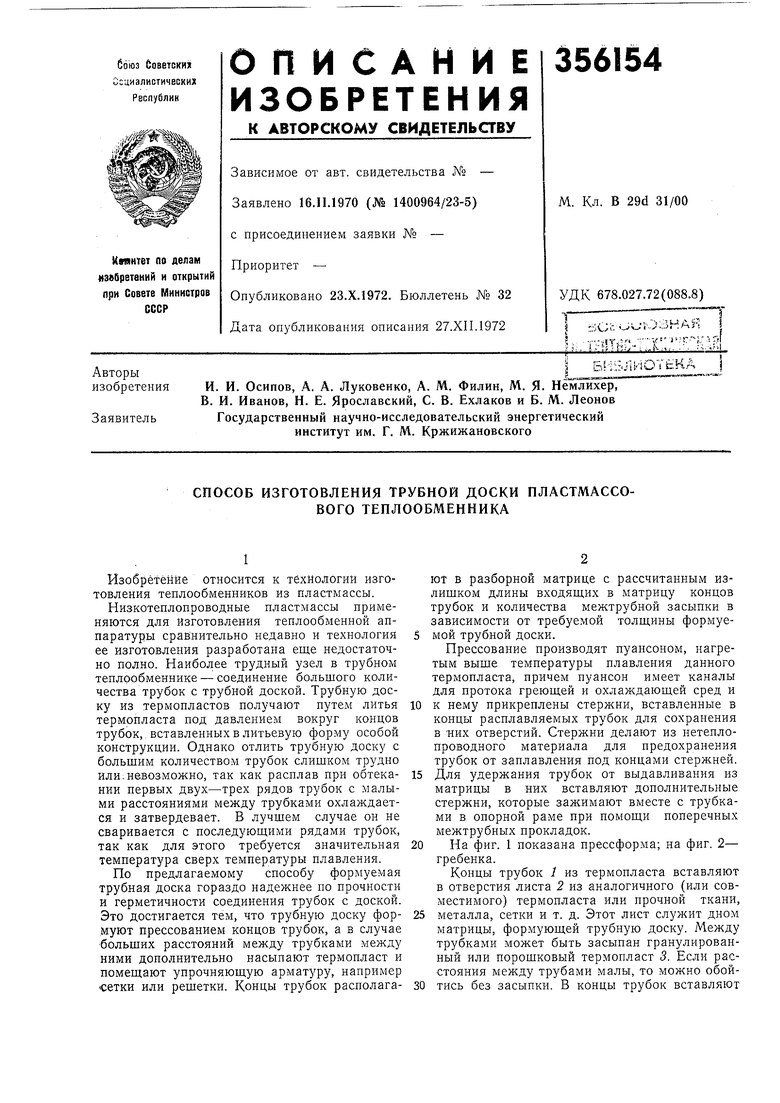

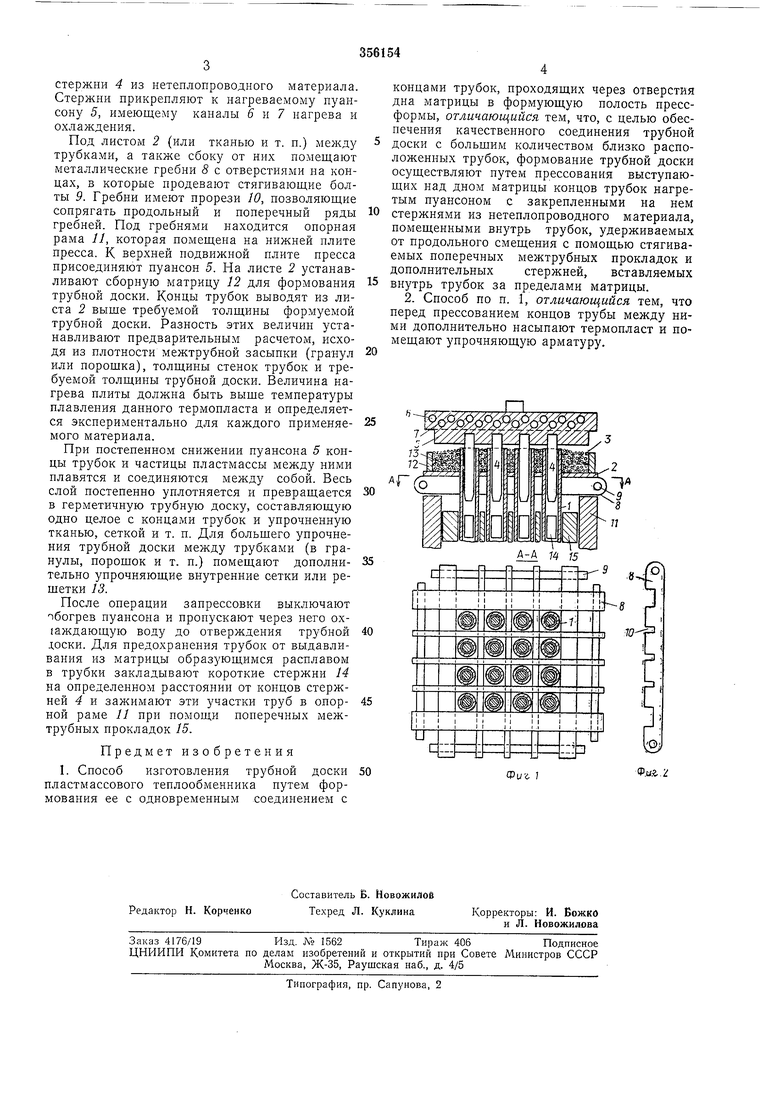

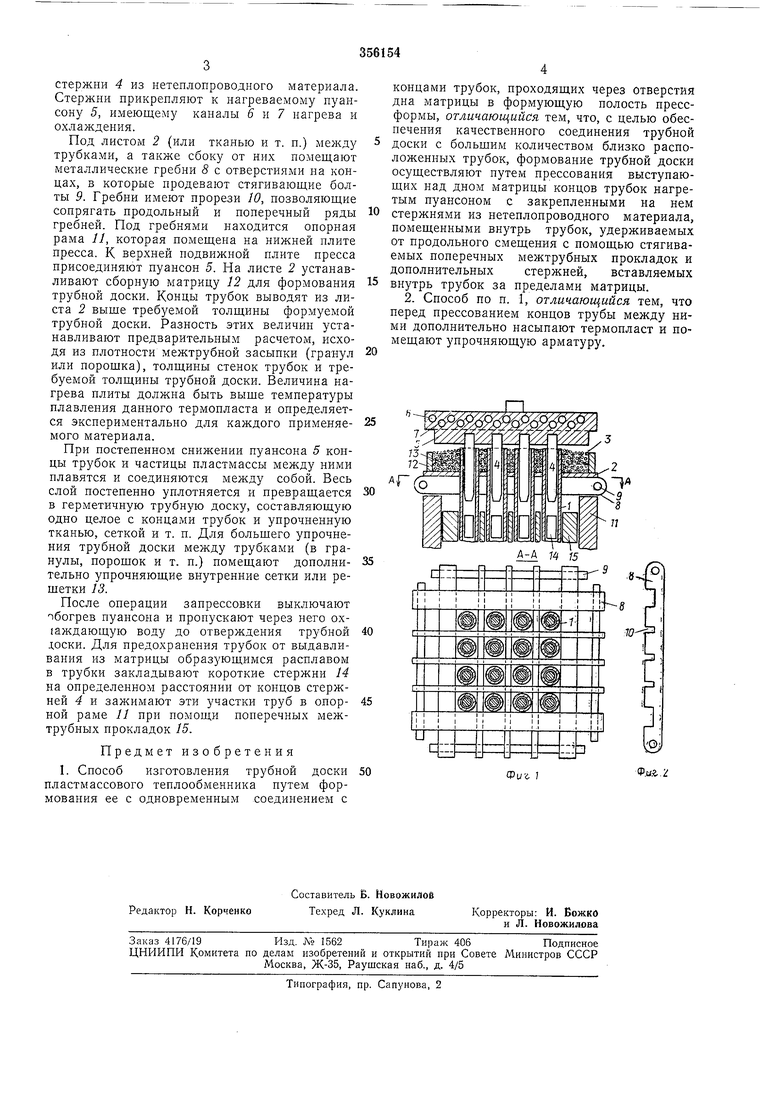

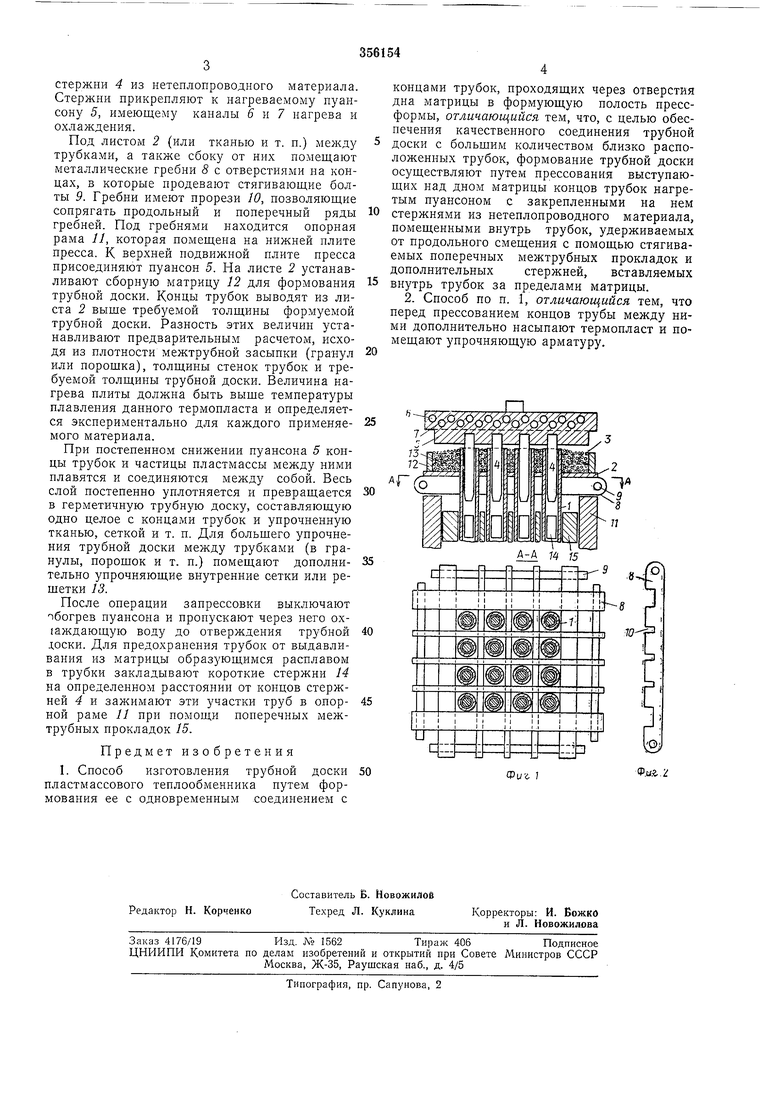

На фиг. 1 показана прессформа; на фиг. 2- гребенка.

Концы трубок 1 из термопласта вставляют в отверстия листа 2 из аналогичного (или совместимого) термопласта или прочной ткани,

металла, сетки и т. д. Этот лист служит дном матрицы, формующей трубную доску. Между трубками может быть засыпан гранулированный или иорощковый термопласт 5. Если расстояния между трубами малы, то можно обойстержни 4 из нетеилопроводного материала. Стержни прикрепляют к нагреваемому пуансону 5, имеющему каналы б и 7 нагрева и охлаждения.

Под листом 2 (или тканью и т. п.) между трубками, а также сбоку от них помещают металлические гребни 8 с отверстиями на концах, в которые продевают стягивающие болты 9. Гребни имеют прорези 10, позволяющие сопрягать продольный и поперечный ряды гребней. Под гребнями находится опорная рама //, которая помещена на нижней плите пресса. К верхней нодвижной плите пресса присоединяют пуансон 5. На листе 2 устанавливают сборную матрицу 12 для формования трубной доски. Концы трубок выводят из листа 2 выше требуемой толщины формуемой трубной доски. Разность этих величин устанавливают предварительным расчетом, исходя из плотности межтрубной засыпки (гранул или порощка), толщины стенок трубок и требуемой толщины трубной доски. Величина нагрева плиты должна быть выще температуры плавления данного термопласта и определяется экспериментально для каждого применяемого материала.

При постепенном снижении пуансона 5 копцы трубок и частицы пластмассы между ними плавятся и соединяются между собой. Весь слой постепенно уплотняется и превращается в герметичную трубную доску, составляющую одно целое с конца.ми трубок и упрочненную тканью, сеткой и т. п. Для больщего упрочнения трубной доски между трубками (в гранулы, порощок и т. п.) помещают дополнительно упрочняющие внутренние сетки или решетки 13.

После операции запрессовки выключают обогрев пуансона и пропускают через него охгаждающую воду до отверждения трубной л;оски. Для предохранения трубок от выдавливания из матрицы образующимся расплавом в трубки закладывают короткие стержни 14 на определенном расстоянии от концов стержней 4 и зажимают эти участки труб в опорной раме // при помощи поперечных межтрубных прокладок 15.

Предмет изобретения

1. Способ изготовления трубной доски пластмассового теплообменника путем формования ее с одновременным соединением с

концами трубок, проходящих через отверстия дна матрицы в формующую полость прессформы, отличающийся тем, что, с целью обеспечения качественного соединения трубной доски с больщим количеством близко расположенных трубок, формование трубной доски осуществляют путем прессования выступающих над дном матрицы концов трубок нагретым пуансоном с закрепленными на нем стержнями из нетеплопроводного материала, помещенными внутрь трубок, удерживаемых от продольного смещения с помощью стягиваемых поперечных межтрубных прокладок и дополнительных стержней, вставляемых внутрь трубок за пределами матрицы.

2. Способ по п. 1, отличающийся тем, что перед прессованием концов трубы между ними дополнительно насыпают термопласт и помещают упрочняющую арматуру.

Фиг 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЬЕВАЯ ФОРМА | 1969 |

|

SU238131A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННЫХ АППАРАТОВ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1973 |

|

SU361006A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВЫХ ТРУБНЫХ РЕШЕТО'К ДЛЯ ТЕПЛООБМЕННЫХ АППАРАТОВ | 1970 |

|

SU264415A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНОГО ПУЧКА ТЕПЛООБМЕННИКА ИЗ ТЕРМОПЛАСТОВ | 1969 |

|

SU243184A1 |

| ВСЕСОЮЗНАЯ n-T'"(!'^m ' i'VJl'J'!''' П.-ТсНгпи icXIiil;;: | 1973 |

|

SU371404A1 |

| ПРЕССФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТРУБОК | 1945 |

|

SU69486A1 |

| Способ герметизации трубок в трубной доске | 1988 |

|

SU1588468A1 |

| ПРЕСС-АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОВЫХИЗДЕЛИЙ | 1966 |

|

SU179463A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВОЙ ПАРЫ ДЛЯ КОНГРЕВНОГО ТИСНЕНИЯ | 1967 |

|

SU196051A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ГАЗОПОГЛОТИТЕЛЕЙ | 1967 |

|

SU200672A1 |

Даты

1972-01-01—Публикация