1

Устройство предназначено для исиользования при сборке труб из деталей упругого неметаллического материала, соединяющихся между собой имеющимися на них буртами. Причем внутренний диаметр бурта охватывающей детали меньще наружного диаметра бурта охватываемой детали.

Известное устройство состоит из стола, иа котором закреплен щтырь, вертикальной стойки и пневмоцилиндра со щтоком, имеющим отверстие, диаметр которого равен диаметру щтыря. На штырь, диаметр которого равен диаметру отверстия в воронке, вручную надевают вначале воронку, а затем соединительное кольцо. Включают пневмоцилиндр, щток цилиндра, перемещаясь, доходит до кольца и дальнейшим ходом вдавливает его в воронку. Такой принцип сборки не пригоден из-за того, что воронка деформируется, так как толщина стенки деталей воронки и кольца не превышает 3 мм, и запрессовки не происходит. По мере накопления колец и воронок на штыре упругая деформация возрастает, и после запрессовки 3-5 пар деталей дальнейшая запрессовка становится невозможной. Кроме того, кольцо или воронка очень часто пластически деформируются из-за запрессовки сразу по всей плоскости кольца и воронки.

Целью предлагаемого изобретения является автоматизация сборки тукопровода, а также обеспечение надежности процесса сборки.

Для этого в предлагае.мом устройстве зона

сборки снабжена трубой, внутренний диаметр

которой отличается от диаметра воронки и

кольца на величину упругих деформаций детали при сборке, определяемую условием собираемости. Плоскость рабочего органа (пуансона) имеет наклон, не параллельна плоскости детали, расположенной в зоне сборки.

Это позволяет производить запрессовку не сразу всей плоскостью, а постепенно.

Сборка производится всегда только одной парой деталей. Ранее собранная пара деталей в сборке очередной пары не участвует.

Это снижает до минимума величину деформации деталей и резко повышает надежность сборки тукопровода.

Кроме того, кольцо и воронка из лотков в зону сборки подаются и фиксируются там автоматически, а также отсчет собранных деталей и сброс собранного тукопровода производится не вручную, а автоматически.

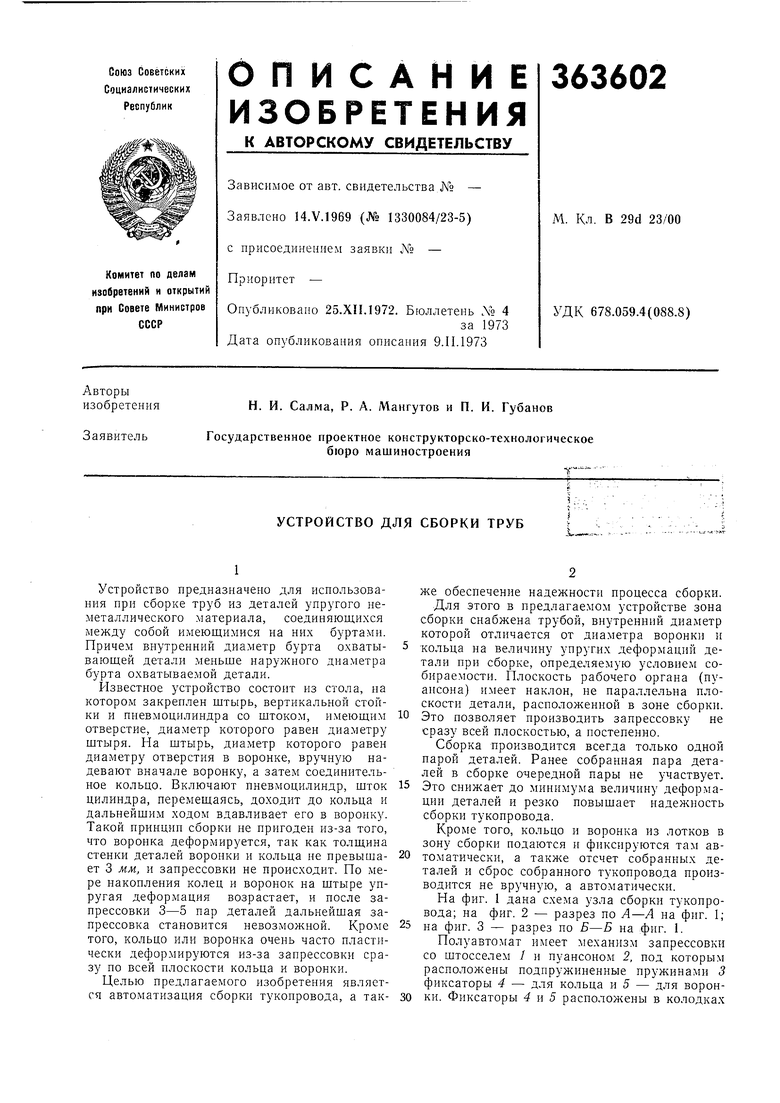

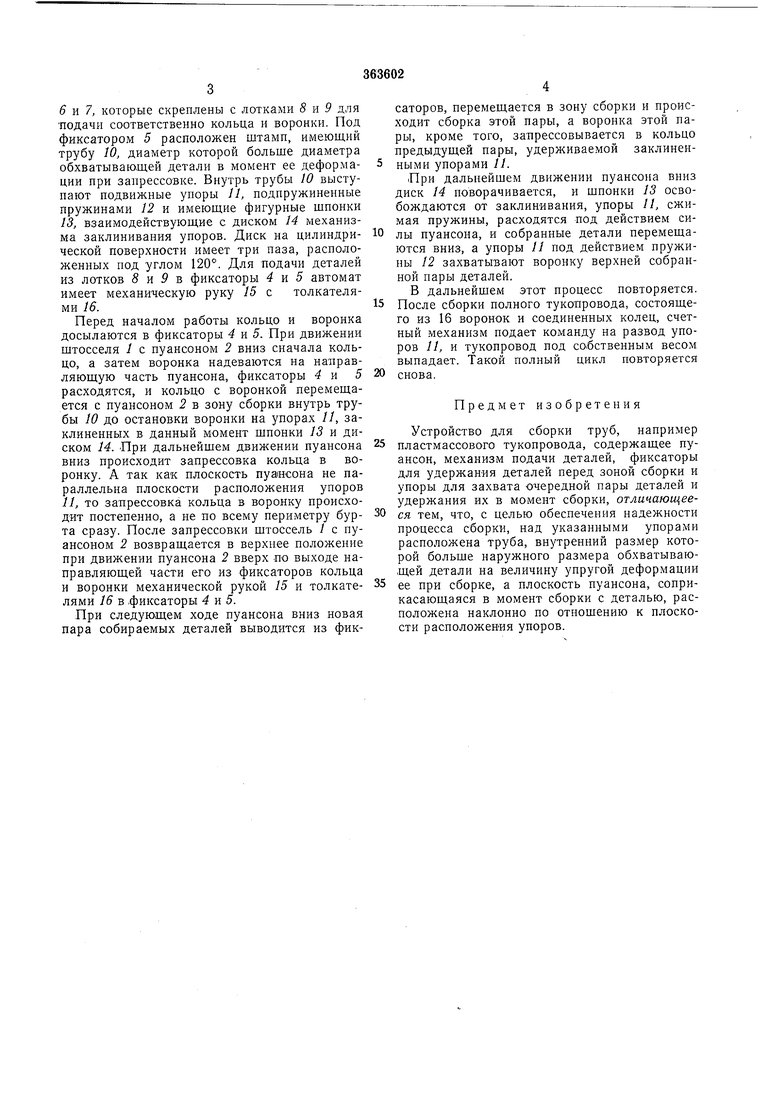

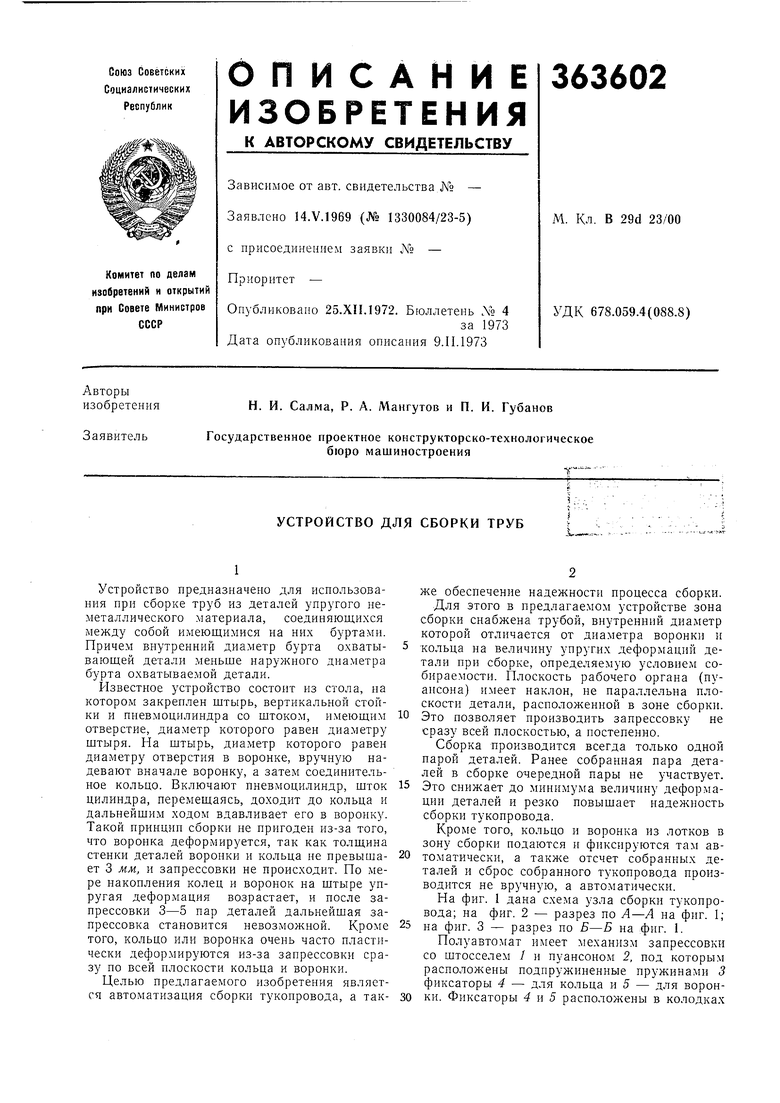

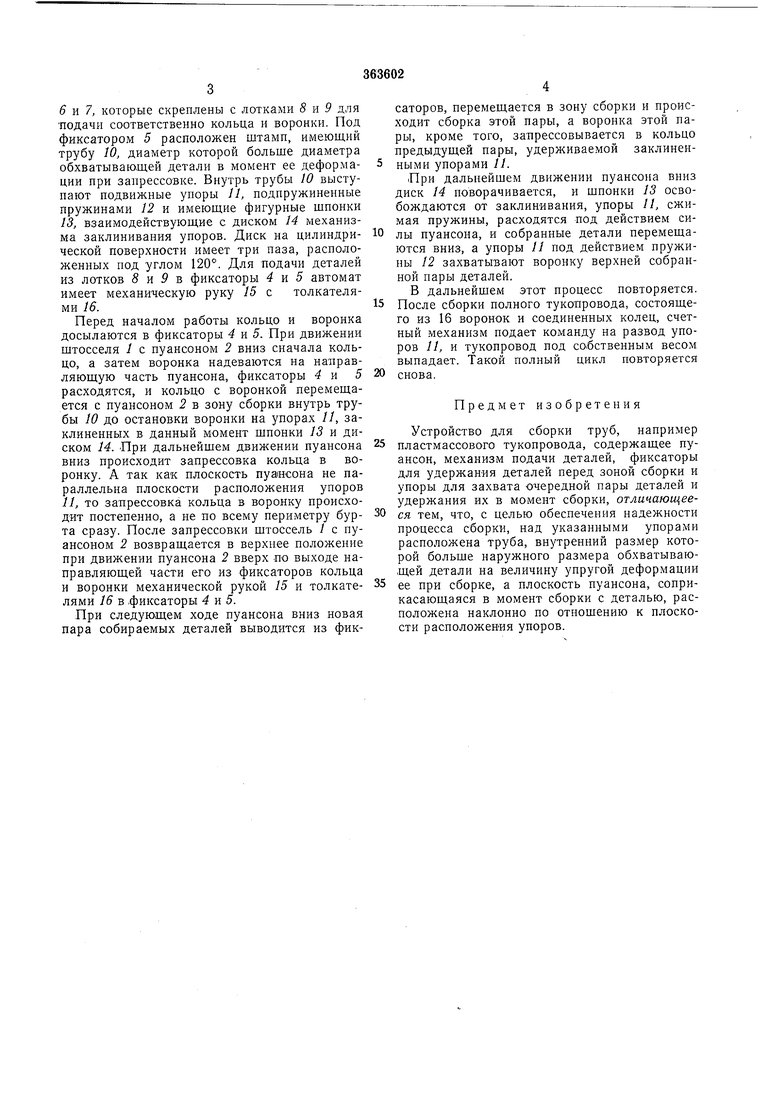

На фиг. 1 дана схема узла сборки тукопровода; на фиг. 2 - разрез по А-А на фиг. 1;

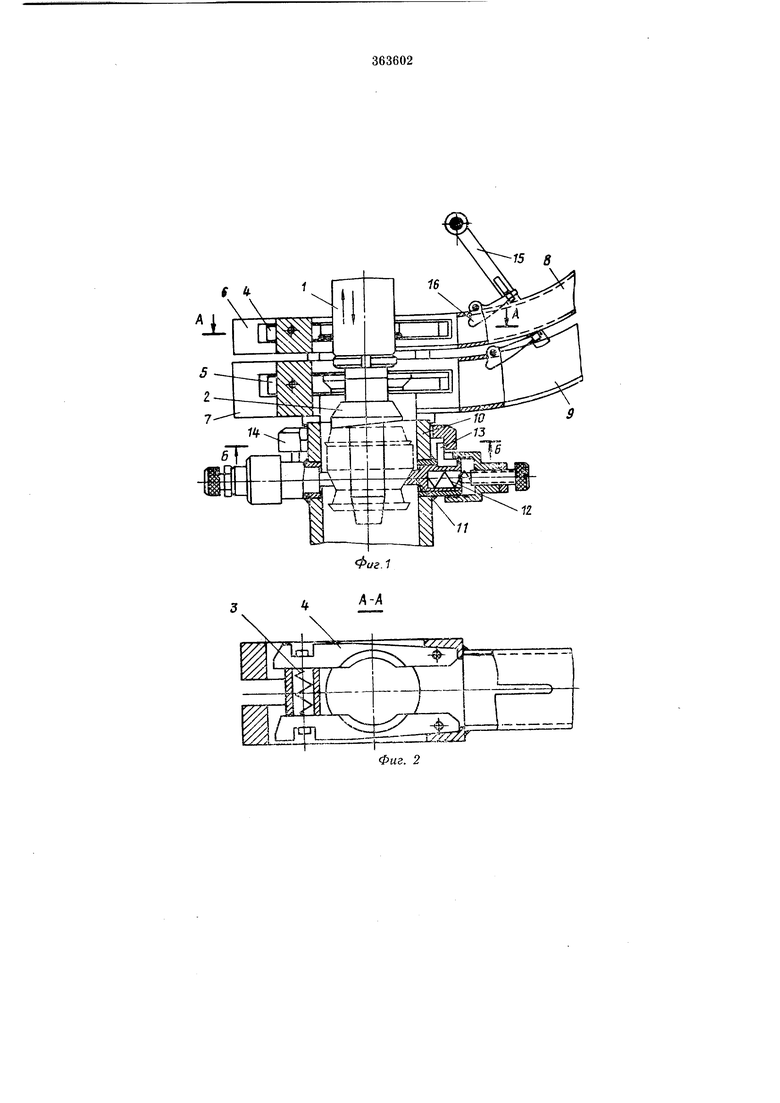

на фиг. 3 - разрез по Б-Б на фиг. 1.

Полуавтомат имеет механизм запрессовки со штосселем / и пуансоном 2, под которым расположены подпружиненные пружинами 3 фиксаторы 4 - для кольца и 5 - для воронки. Фиксаторы 4 и 5 расположены в колодках

5 и 7, которые скреплены с лотками 8 и 9 для подачи соответственно кольца и воронки. Под фиксатором 5 расположен штамп, имеющий трубу 10, диаметр которой больше диаметра обхватывающей детали в момент ее деформации при запрессовке. Внутрь трубы 10 выступают подвижные упоры 11, подпружиненные пружинами 12 и имеющие фигурные щпонки 13, взаимодействующие с диском 14 механизма заклинивания упоров. Диск на цилиндрической поверхности имеет три паза, расположенных под углом 120°. Для подачи деталей из лотков 8 и Р в фиксаторы 4 к 5 автомат имеет механическую руку 15 с толкателями 16.

Перед началом работы кольцо и воронка досылаются в фиксаторы 4 и 5. При движении штосселя 1 с пуансоном 2 вниз сначала кольцо, а затем воронка надеваются на направляющую часть пуансона, фиксаторы 4 а 5 расходятся, и кольцо с воронкой перемещается с пуансоном 2 в зону сборки внутрь трубы 10 до остановки воронки на упорах //, заклиненных в данный момент шпонки 13 и диском 14. -При дальнейшем движении пуансона вниз происходит запрессовка кольца в воронку. А так как плоскость пуаисона не параллельна плоскости расположения упоров 11, то запрессовка кольца в воронку происходит постепенно, а не по всему периметру бурта сразу. После запрессовки штоссель / с пуансоном 2 возвращается в верхнее положение при движении пуансона 2 вверх по выходе направляющей части его из фиксаторов кольца и воронки механической рукой 15 и толкателями 16 в фиксаторы 4 и 5.

При следующем ходе пуансона вниз новая пара собираемых деталей выводится из фиксаторов, перемещается в зону сборки и происходит сборка этой пары, а воронка этой пары, кроме того, занрессовывается в кольцо предыдущей пары, удерживаемой заклиненными упорами 11.

При дальнейшем движении пуансона вниз диск 14 поворачивается, и щпонки 13 освобождаются от заклинивания, упоры //, сжимая пружины, расходятся под действием силы пуансона, и собранные детали перемещаются вниз, а упоры 11 под действием пружины 12 захватывают воронку верхней собранной пары деталей.

В дальнейшем этот процесс повторяется. После сборки полного тукопровода, состоящего из 16 воронок и соединенных колец, счетный механизм подает команду на развод упоров 11, и тукопровод под cOi6cTBeHHbiM весом выпадает. Такой полный цикл повторяется снова.

Предмет изобретения

Устройство для сборки труб, например пластмассового тукопровода, содержащее нуансон, механизм подачи деталей, фиксаторы для удержания деталей перед зоной сборки и упоры для захвата очередной пары деталей и удержания их в момент сборки, отличающееся тем, что, с целью обеспечения надежности процесса сборки, над указанными упорами расположена труба, внутренний размер которой больше наружного размера обхватывающей детали на величину упругой деформации ее при сборке, а плоскость пуансона, соприкасающаяся в момент сборки с деталью, расположена наклонно по отношению к плоскости расположения упоров.

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сборки перед пайкой корпуса с выводами | 1982 |

|

SU1050824A1 |

| Станок для сборки в пакет пластин и изоляционных прокладок коллекторов электрических машин | 1979 |

|

SU877671A1 |

| Устройство для запрессовки втулок преимущественно в проушины деталей типа вилки | 1982 |

|

SU1076248A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автоматическая роторная линия для сборки радиочастотных соединителей | 1978 |

|

SU785924A1 |

| Станок для запрессовки штырей в корпус шарошки бурового долота | 1980 |

|

SU887113A1 |

| Устройство для сборки узлов типа "вал-втулка | 1978 |

|

SU766814A1 |

| Устройство для запрессовки деталей типа кольцо-чашка | 1990 |

|

SU1759594A1 |

| Автомат для сборки | 1985 |

|

SU1391857A1 |

| Способ сборки с натягом соединения деталей типа вал-втулка и устройство для его осуществления | 1984 |

|

SU1189636A1 |

Фиг. 2

Авторы

Даты

1973-01-01—Публикация