(54) СТАНОК ДЛЯ СБОРКИ В ПАКЕТ ПЛАСТИН

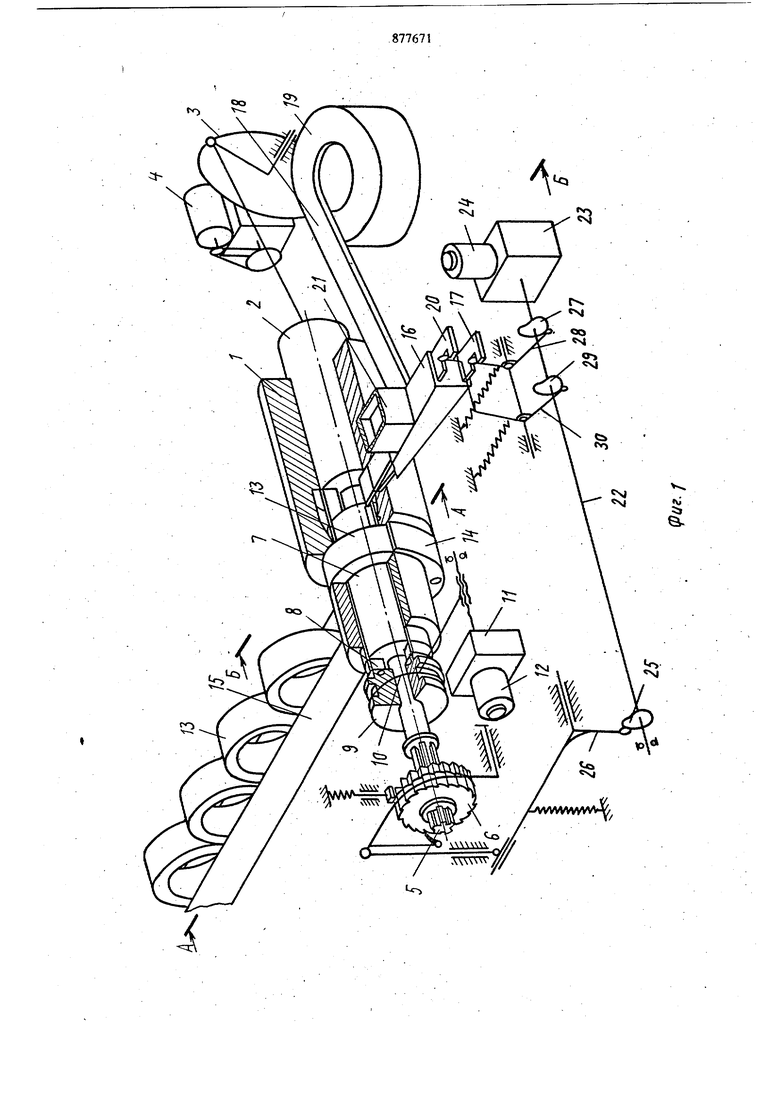

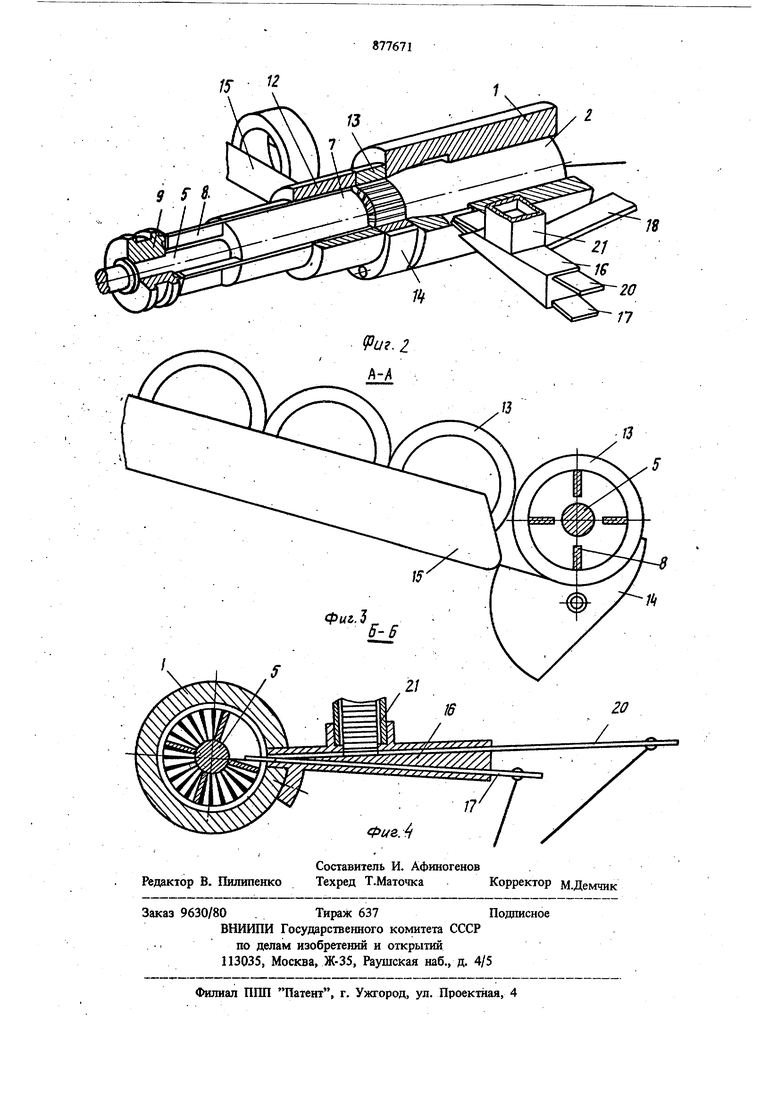

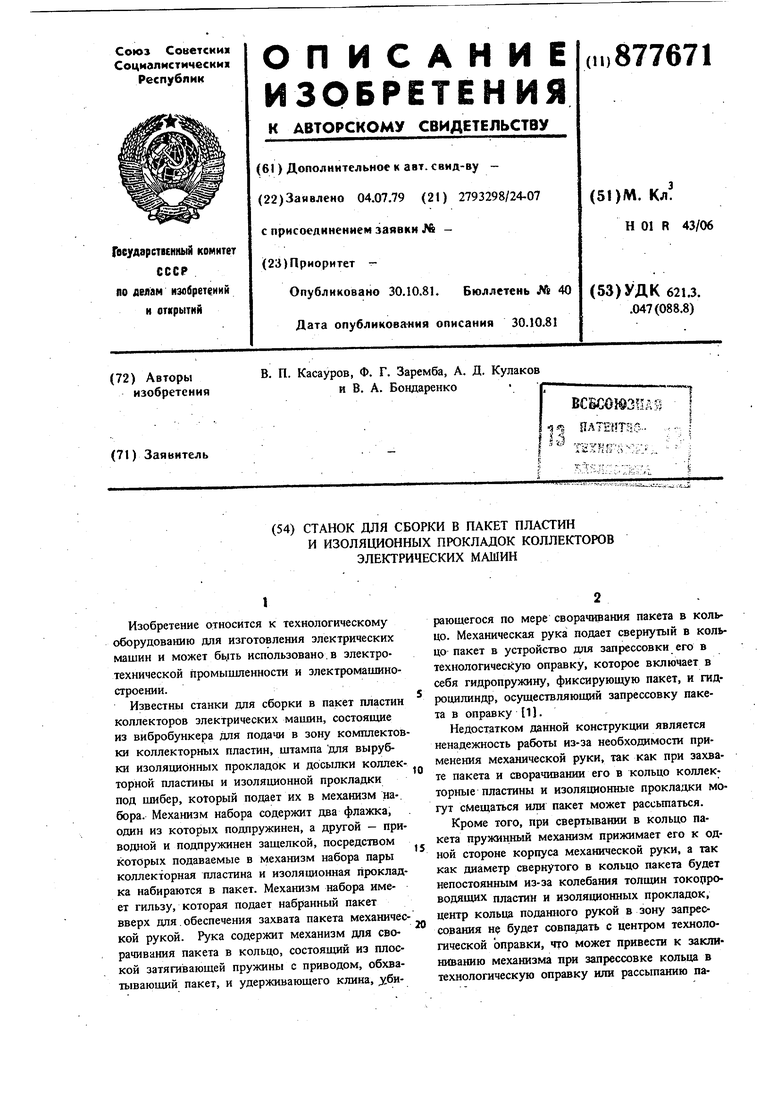

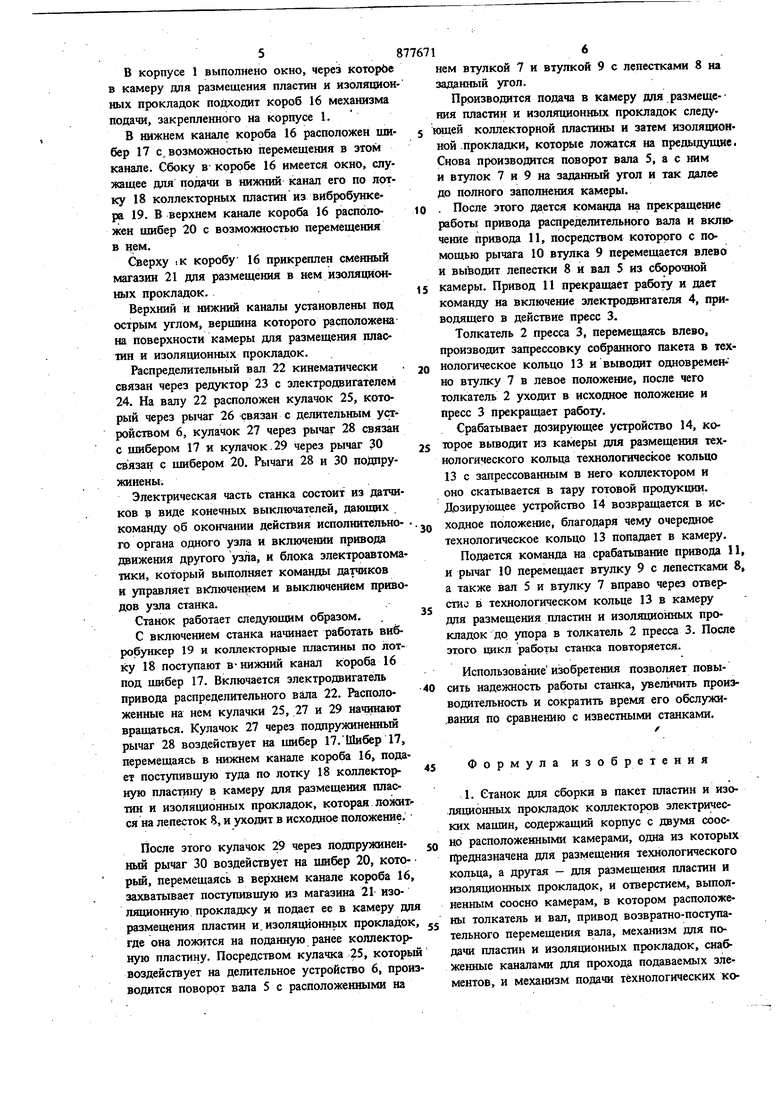

И ИЗОЛЯЦИОННЫХ ПЮКЛАДОК КОЛЛЕКТОЮВ Изобретение относится к технологическому оборудованию для изготовления электрических машин и может бьдь использовано. в электротехнической промышленности и электромашиностроении. Известны станки для сборки в пакет пластин коллекторов электрических машин, состояшие из вибробункера для подачи в зону комплектов ки коллекторных пластин, штампа для вырубки изолящюнных прокладок и досылки коллекторной пластины и ИЗОЛЯШ1ОННОЙ прокладки под шибер, который подает их в механизм на-. бора. Механизм набора содержит два флажка, один из которых подпружинен, а другой - приводной и подпружинен зашелкой, посредством которых подаваемые в механизм набора пары коллекторная пластина и изоляционная прокладка набираются в пакет. Механизм набора имеет гильзу, которая подает набранный пакет вверх для. обеспечения захвата пакета механичес кой рукой. Рука содержит механизм для сворачивания пакета в кольцо, состоящий из плоской затяги1ваюшей пружины с приводом, обхватываюший пакет, и удерживающего клина, у.бтиЭЛЕКТРИЧЕСКИХ МАШИН рающегося по мере сворачивания пакета в кольцо. Механическая рука подает свернутый в кольцо пакет в устройство для запрессовки его в технологическую оправку, которое включает в себя гидропружину, фиксирующую пакет, и гидроцилиндр, осуществляющий запрессовку пакета в оправку IJ. Недостатком данной конструкции является ненадежность работы из-за необходимости применения механической руки, так как при захвате пакета и сворачивании его в кольцо коллекTopmie пластины и изоляционные прокладки могут смещаться или пакет может рассьшаться. Кроме того, при свертывании в кольцо пакета пружинный механизм прижимает его к одной стороне корпуса механической руки, а так как диаметр свернутого в кольцо пакета будет непостоянным из-за колебания толщин токоцроводящих пластин и изоляционных прокладок, центр кольца поданного рукой в зону запрессования не будет совпадать с центром технологической оправки, что может привести к заклиниванию механизма при запрессовке кольца в технологическую оправку или рассыпанию пакета, что также снижает надежность работы ста ка. Другим недостатком данного станка является малая производительность, обусловленная тем, что сборка пакета производится в механиз ме набора, удаленном от устройства для перепрессовання пакета в технологическое кольцо, что вызывает необходимость применения механической руки, оснащенной механизмом для сворафшания пакета в кольцо н передачи era в зону запрессовки, на что затрачивается значительное время. Малая надежность работы стан ка также снижает его производительность. Известен также станок для сборки коллекторного пакета, содержащий сборочное устройство :с примьрсающим к нему технологическим кольцом и проходящие через них соосно расположенные пуансон пресса и повторный вал с делительным устройством, механизм для подачн токопроводящих пластин и изоляционных прокпаяок вьшолнен в виде короба с пазамн и перемещающимися, по ним шиберами.. Сборочное устройство содержит поворотные диски с радиальными пазамн по чнслу коллекторных пластин, расположенные на торцах пуансона , пресса и поворотного вала. Пуансон и поворотный вал, на которых расположены диски,, кинематически связаны между собой и с механизмом поворота дисков на заданный угол. Это необходимо для того чтобы радиальные пазы обоих дисков постоянно находились в одной плоскости и поворачивались относительно шиберов на заданный угол. Для |осуществлеш | запрессовки собранного пакета в технологическое кольцо пз ансон и поворотный вал связаны с приводом их перемещения в осевом направлении- 2. Недостатком данной конструкции является ненадежность ее работы, что вызвано необходимостью подачи изоляционных прокладок в радиальные пазы дисков и подачи коллекторных пластин в промежуток между ними.Это приводит к частым сбоям в работе станков.что можно устранить только вручную через вырез, выполненный в верхней части сборочного устройства. Другим недостатком данной конструкции является малая производительность вследствие того, что набор .коллекторных пластин начинает производиться после заполнения в пазы вала и пуансона изоляционных прокладок на 90° по их окружности н, таким образом, для полного набора пакета вал и пуансон должны довернуть ся на 45. Снижение производительности вызвано также малой надежностью работы станка из-за необходимости при сбоях в работе дополнять вручнзпю. Цель изобретения - повыщение надежности ипроизводительностн. . Поставленная цель достигается тем,что стйнок имеет втулку с продольными пазами, свободно установленную; на валу и снабженную фиксатором от углового перемещения ее относительно вала, и лепестки, жестко связанные с приводом возвратно-поступательного перемещения вала, и расположенные в пазах втулки. Кроме того, каналы для подачи пластин и изоляционных прокладок установлены под остPJIM углом друг к другу, верщина которого расположена на поверхности камеры для размещения пластин и изоляционнь1х прокладок. На фиг. 1 показана кинематическая схема станка; на фиг. 2 - положение механизмов станка после запрессовки пакета пластин и изоляционных прокладок в технологическое кольцо; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4разрез Б-Б на фиг. 1. Станок состоит из корпуса 1 с двумя соосно расположенными камерами, од-ча из которых предназначена для размещения технологического кольца, а другая - дам размещения пластин и изоляционных прокладок и выполнена в виде цилиндрической проточки переходящей с одной стороны в коническое отверстие. В корпусе 1 соосно камерам вьшолнено отверстие, в котором с возможностью возвратнопоступательного перемещения расположен толкатель 2, представляющий собой исполнительный ojpraa пресса 3, например, кривощипно-питунного, приводимого в Действие от злектродвигателя 4. Со стороны конического отверстия камеры для размещения пластин и изоляционных прокладок соосно с ней расположен поворотный вал 5, который посредством ишицевого соединения связан с делительным устройством 6, вьшолненным в виде храпового механизма и делительного диска с подпружиненным фиксатором. Вал 5, кроме вращения при работе делительного устройства, имеет возможность перемещения вдоль своей оси и может входить в сборочную камеру до соприкосновения с толкателем 2 пресса 3. На валу 5 на скользящей щпонке располагается в;тулка 7, наружный диаметр которой на некоторую величину меньще диаметра собранного коллектора. Втулка 7 имеет четыре паза, в которые входят лепестки ;8, скрепленные соеданительной втулкой 9 мбхйннзма привода, также находящейся на валу 5. Втулка 9 имеет проточку для размещения рычага 10, соединяющего втулку с приводом 11 и электродвигателем 12, .обеспечивающим ее возвратно-поступательное перемещение. Тррец втулки 7, обращенный в сторону камеры для размещения технологического кольца 13, служит его опорой. Дозирующее устройство 14 служит для пощтучной подачи технологических колец 13 в камеру из магазина 15. В корпусе 1 выполнено окно, через которбе в камеру для размещения пластин и изоляцион ных прокладок подходит короб 16 механизма подачи, закрепленного на корпусе 1. В нижнем канале короба 16 расположен шибер 17 с, возможностью перемещения в этом канале. Сбоку в коробе 16 имеется окно, служащее для подачи в нижний канал его по лотку 18 коллекторных пластин из вибробункера 19. В верхнем канале короба 16 расположен шибер 20 с возможностью перемещения в нем. Сверху iK коробу 16 прикреплен сменный магазин 21 для размещения в нем изоляционных прокладок. Верхний и нижний каналы установлены под острым углом, верщина которого расположена на поверхности камеры для размещения пластин и изоляционных прокладок. Распределительный вал 22 кинематически связан через редуктор 23 с злектродвигателем 24. На валу 22 расположен кулачок 25, который через рычаг 26 связан с делительным устройством 6, кулачок 27 через рычаг 28 связан с щибером 17 и кулачок.29 через рычаг 30 связан с щибером 20. Рычаги 28 и 30 подпружинены. Электрическая часть станка состоит из датчиков р виде конечных выключателей, дающих команду об окончании действия исполнительного органа одного узла и включении привода движения другого узла, и блока электроавтоматики, который выполняет команды датчиков и управляет включением и выключением приводов узла станка.. Станок работает следующим образом. , С включением станка начинает работать вибробункер 19 и коллекторные пластины по лотку 18 поступают в-нижний канал короба 16 под шибер 17. Включается электродвигатель привода распределительного вала 22. Расположенные на нем кулачки 25, 27 и 29 нач1шают вращаться. Кулачок 27 через подпружиненный рычаг 28 воздействует на щибер 17.Шибер 17, перемещаясь в нижнем канале короба 16, подает поступившую туда по лотку 18 коллекторную пластину в камеру для размещения пластин и изоляционных прокладок, которая ложит ся на лепесток 8, и уходит в исходное положение. После этого кулачок 29 через подпружиненный рычаг 30 воздействует на шибер 20, который, перемещаясь в верхнем канале короба 16 захватывает поступившую из магазина 21- изоляционную прокладку и подает ее в камеру дл размещения пластин и.изоляцйонньис прокладок где она ложится на поданную ранее коллекторную пластину. Посредством кулачка 5, которы воздействует на делительное устройство 6, прои водится поворот вала 5 с расположенными на нем втулкой 7 и втулкой 9 с лепестками 8 на заданный угол. Производится подача в камеру для размеще- ния пластин и изоляционных прокладок следующей коллекторной пластины и затем изоляционной .прокладки, которые ложатся на предыдущие. Снова производится поворот вала 5, а с ним и втулок 7 и 9 на заданный угол и так далее до полного заполнения камеры. . После этого дается команда на прекращение работы привода распределительного вала и включение привода 11, посредством которого с помощью рычага 10 втулка 9 перемещается влево и выводит лепестки 8 и вал 5 из сборочной камеры. Привод 11 прекращает работу и дает команду на включение электродвигателя 4, приводящего в действие пресс 3. Толкатель 2 пресса 3, перемещаясь влево, производит запрессовку собранного пакета в технологическое кольцо 13 и вьтодит одновременно втулку 7 в левое положение, после чего толкатель 2 уходит в исходное положение и пресс 3 прекращает работу. Срабатьюает дозирующее устройство 14, которое выводит из камеры для размещения технологического кольца технологическое кольцо 13 с запрессованным в него коллектором и оно скатывается в тару готовой продукции. Дозирующее устройство 14 возвращается в исходное положение, благодаря чему очередное технологическое кольцо 13 попадает в камеру. Подается команда на срабатьшание привода 11, и рычаг 10 перемещает втулку 9 с лепестками 8, а также вал 5 и втулку 7 вправо через отверстие в технологическом кольце 13 в камеру для размещения пластин и изоляционных прокладок до упора в толкатель 2 пресса 3. После этого цикл работы станка повторяется. Использование изобретения позволяет повысить надежность работы станка, уветчкть производительность и сократить время его обслужи.вания по сравнению с известными станками. Формула изобрете ни я 1. Станок для сборки в пакет пластин и изоляционных прокладок коллекторов электрических машин, содержащий корпус с двумя соосн6 расположенными камерами, одна из которых предназначена для размещения технологического кольца, а другая - для размещения пластин и изоляционных прокладок, и отверстием, выполненным соосно камерам, в котором расположены толкатель и вал, привод возвратно-поступательного перемещения вала, механизм для подачи пластин и изоляционных прокладок, снабженные каналами для прохода подаваемых элементов, и механизм подачи технологических ко787767леЦ| отличающийся тем, что, с целью повышения надежносхи и производительности, содержит втулку с продольиыми пазами, свободно установленную иа валу и снабженную фиксатором от углового перемещения ее отно- s сительно вала, и лепестки, жест1(со связанные с приводом возвратно-поступательного перемещения вала и расположенные в пазах втулки. 2. .Станок но п. 1,,о т л и ч а ю щ и и с я тем, что каналы для подачи пластин и изоля- to ционных прокладок установлены под острым углом друг к другу, вершина которого расположена иа поверхности камеры для размещения пластин и изоляционных прокладок. Источники информации, прииятые во внимание при экспертизе 1. Авторское свидетельство СССР № 213953, кл. Н 02 К 15/00, 1966. 2. Авторское свидетельство СССР N 445954, кл; Н 01 R 43/06, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки коллекторного пакета | 1981 |

|

SU1003220A1 |

| Станок для сборки в пакет пластин коллекторов электрических машин | 1977 |

|

SU729711A1 |

| Устройство для сборки пластин коллектора электрической машины в технологическое кольцо | 1988 |

|

SU1497675A2 |

| Устройство для сборки пластинКОллЕКТОРА элЕКТРичЕСКОй МАшиНы ВТЕХНОлОгичЕСКОЕ КОльцО | 1979 |

|

SU830603A1 |

| Устройство для сборки коллекторного пакета | 1972 |

|

SU445954A1 |

| Устройство для сборки коллекторного пакета | 1986 |

|

SU1534587A1 |

| СТАНОК ДЛЯ СБОРКИ В ПАКЕТ ПЛАСТИН КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 1968 |

|

SU213953A1 |

| Устройство для сборки в пакет пластин коллекторов электрических машин | 1978 |

|

SU750622A1 |

| Устройство для сборки пластин коллектора в технологическое кольцо | 1977 |

|

SU684660A1 |

| Автоматическая линия сборки роторов электрических машин | 1990 |

|

SU1830594A1 |

Авторы

Даты

1981-10-30—Публикация

1979-07-04—Подача