1

Известны установки для разделки соединяемых концов транспортерных лент, содержащие смонтированные на рамах и рабочем столе раскаточное и закаточное устройства и устройства для разделки концов ленты.

В известных установках устройства для разделки концов лент снабжены цилиндрической фрезой, что не обеспечивает качественной ступенчатой разделки из-за повреждения прокладок при предварительном отслаивании концов лент.

Установка, выполненная согласно изобретению, лишена указанных недостатков.

Предлагаемая установка отличается от известной тем, что устройство для разделки выполнепо в виде подвижного поперек рабочего стола вращающегося щпинделя с установленными на нем разделителем - зубчатым диском с тупыми кромками для предварительного отслаивания концов лепты, и перемещаемой по направляющим рамы каретки, снабженной рычал ным зажимом для крепления и окончательного отслоения концов ленты.

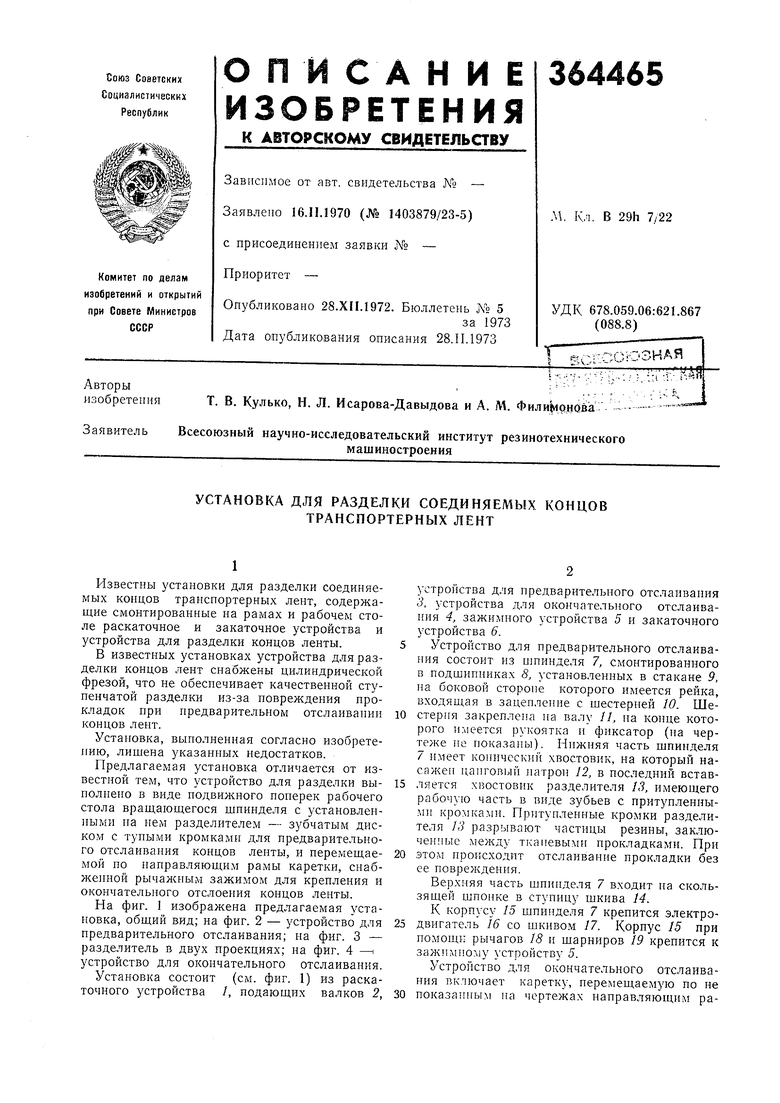

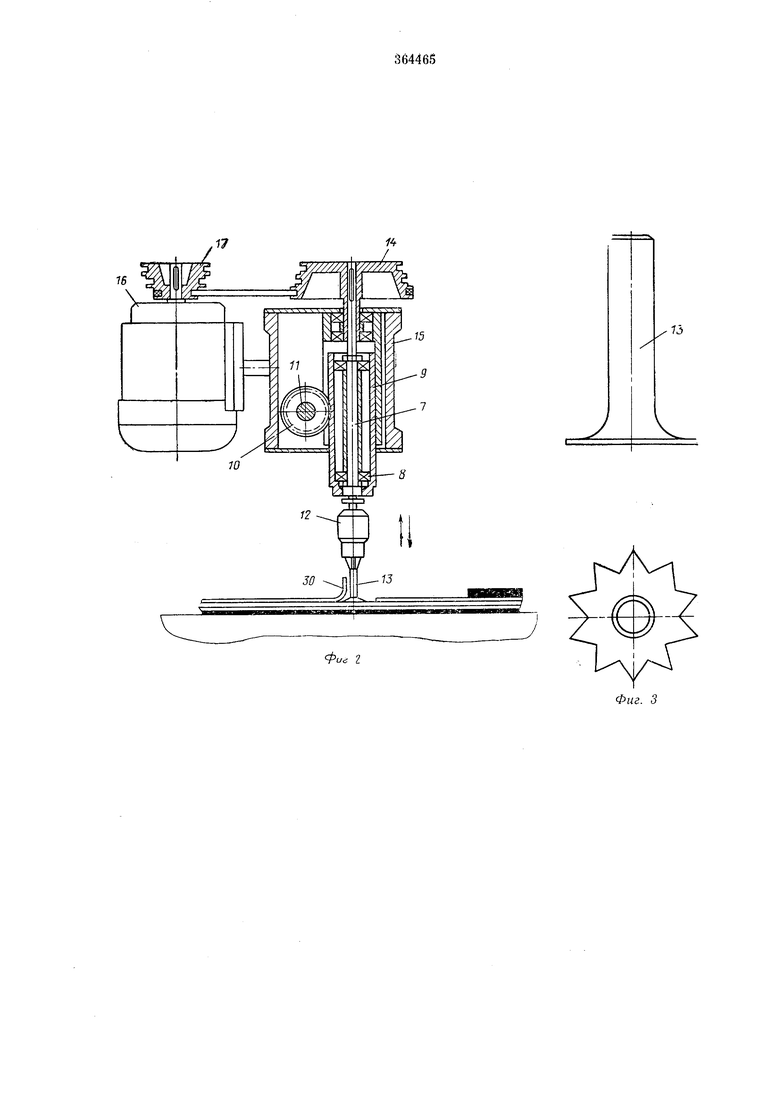

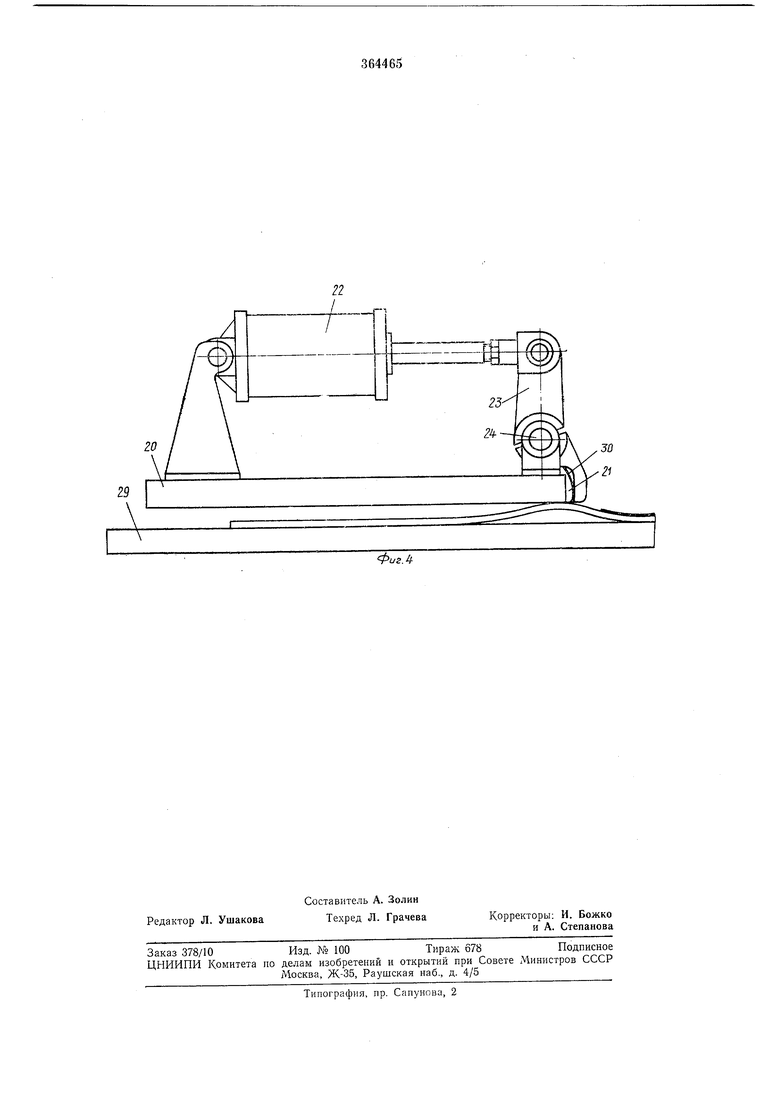

На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 - устройство для предварительного отслаивания; на фиг. 3 - разделитель в двух проекциях; на фиг. 4 -i устройство для окончательного отслаивания.

Установка состоит (см. фиг. 1) из раскаточного устройства /, подающих валков 2,

устройства для предварительпого отслаивания 3, устройства для окончательного отслаивания 4, зажимного устройства 5 и закаточного устройства 6.

Устройство для предварительного отслаивания состоит из шпинделя 7, смонтированного в подшипниках 8, установленных в стакане 9, па боковой стороне которого имеется рейка, входящая в зацепление с щестерней 10. Шестерня закреплена на валу И, на конце которого имеется рукоятка и фиксатор (на чертеже ire показапы). Пижняя часть шпинделя 7 имеет конический хвостовик, на который насажен цанговый патрон J2, в последний вставляется хвостовик разделителя 13, имеющего рабочую часть в виде зубьев с притупленными кромками. Притупленные кромки разделителя /о разрывают частицы резины, заключенные между тканевыми прокладками. При этом происходит отслаивание прокладки без ее поврежденпя.

Верхняя часть шпинделя 7 входит па скользя идей шпонке в ступицу шкива 14.

К 15 шпинделя 7 крепится электродвигатель 16 со шкивом 17. Корпус 15 при помощи рычагов 18 и щарниров 19 крепится к зажимному устройству 5.

Устройство для окончательного отслаивания включает каретку, перемещаемую по не показанным на чертежах направляющим рамы, состоящую из плиты 20 с закрепленными на ней губкой 21 и пневмоцилиндрами 22, шарнирно соединенными с рычагами 23, имеюЕШМИ возможность поворачиваться относительно оси 24.

К плите 20 крепятся щеки 25, на которых установлены оси 26 с ходовыми колесами (на чертеже не показаны). Возвратно-поступательное двинсение каретки осуществляется от электропривода 27 посредством цепи 28.

Установка работает следующим образом.

Транспортерную ленту разматывают с раскаточного устройства / и с помощью подающих валков 2 подают на стол 29. Конец ленты, необходимый для ступенчатой разделки стыка, закрепляют зажимным устройством 5. При помощи обычного ножа делают надрез верхней прокладки под необходимым углом к боковой кромке лепты. Включают электродвигатель 16, разделитель 13 устанавливают посредством поворота щестерни 10 на необходимую глубину. Разделитель 5 подводят к отслаиваемой прокладке со стороны боковой части ленты и ручным перемещением устройства для предварительного отслаивания концов ленты в направлении надреза отслаивают полосу прокладки 30.

Устройство для окончательного отслаивания кондов ленты подводят к отслоенному участку прокладки 30. Подачей воздуха в пневмоцилиндры 22 отслоенная полоса прокладки зажимается между губкой 21 и рычагами 23. При перемещении каретки устройства 4 верхняя прокладка отслаивается на необходимую длину. Все остальные прокладки ступенчатого стыка отслаиваются аналогично.

После окончания разделки конца под стык транспортерную ленту закатывают на закаточном устройстве. На раскатку устанавливают новый рулон, и цикл работы устройства повторяется.

Предлагаемая установка обеспечит качественную ступенчатую разделку концов лент, частичную механизацию процесса отслаивания тканевых прокладок, а также увеличит производительность труда.

Предмет изобретения

Установка для разделки соединяемых концов транспортерных лент, содержащая смонтированные на рамах и рабочем столе раскаточное и закаточное устройства и устройства для разделки концов ленты, отличающаяся тем, что, с целью обеспечения качественной ступенчатой разделки концов лепты, устройства для разделки выполнены в виде подвижного поперек рабочего стола вращающегося шпинделя с установленным на нем разделителем - зубчатым диском с тупыми кромками для предварительного отслаивания концов

ленты, и в виде перемещаемой по направляющим рамы каретки, снабженной рычажным зажимом для крепления и окончательного отслоения концов ленты.

фи г

73

X

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стыковки полос обрезиненного полотна | 1981 |

|

SU1131674A1 |

| Устройство для изготовления многослойных лент | 1976 |

|

SU677950A1 |

| КОМБИНИРОВАННАЯ ДИАГОНАЛЬНО-РЕЗАТЕЛЬНАЯ МАШИНА | 1970 |

|

SU274352A1 |

| КАРЕТКА НОЖА, ВРАЩАЮЩИЙСЯ ЛУЩИЛЬНЫЙ СТАНОК С НЕЙ, И СТРОГАЛЬНЫЙ СТАНОК С НЕЙ | 2020 |

|

RU2776639C1 |

| АГРЕГАТ ДЛЯ ДУБЛИРОВКИ ПРОМАЗАННОЙ ТКАНИ | 1972 |

|

SU323282A1 |

| Установка для многократной обработки длинномерного материала | 1982 |

|

SU1060250A1 |

| Устройство для закатки, хранения и раскатки полосовых материалов | 1974 |

|

SU572380A1 |

| Устройство для изготовления обрезиненногоКОРдНОгО пОлОТНА | 1978 |

|

SU804510A1 |

| Агрегат для непрерывного изготовления ленты из обрезиненного армированного полотна | 1976 |

|

SU617279A1 |

| Устройство для закатки обрезиненного корда | 1983 |

|

SU1100126A1 |

Даты

1973-01-01—Публикация