1

Изобретение относится к нефтеперерабатывающей промышленности, . и в частности к процессу полимеризации бутан-бутиленовой фракции с целью получения полимер-бензина - сырья для производства барий-фенольного компонента.

Известно несколько способов проведения процесса полимеризации бутан-бутиленовой фракции. Наиболее распространенным является способ полимеризации бутан-бутиленовой фракции при температуре 190-205°С и давлении 55-60 атм в присутствии катализатора «фосфорная кис.лота на кизельгуре. Процесс полимеризации ведут в кожухотрубпых реакторах высотой 9 м, последние заполняют катализатором на высоту 6 м. Сверху подают бутан-бутиленовую фракцию с объемной скоростью 2 , снизу отводят продукты реакции.

Недостатками известного способа являются:

а)разное снижение активности катализатора с последующим падением конверсии непредельных углеводородов,

б)образование в трубках реактора цементообразной массы, затрудняющей их чистоту (25-30 дней).

Цель изобретения - повысить выход целевой фракции, предотвратить образование цементообразной массы и сократить срок чистки реакторов. Поставленная цель достигается проведением процесса полимеризации бутанбутиленовой фракции в присутствии смеси дв)х катализаторов: «фосфорная кислота иа кизельгуре и алю.мосиликатпый щариковый катализатор, взятых в весовом соотношении 4:1.

Смесь загружают в трубки реактора на высоту 7,5 м. Сверху иа смесь засыпают слой высотой 0,5 м шарикового алюмосиликатного катализатора, который предотвращает проникновение вредных примесей (влага, остатки щелочи) в рабочую зону реактора.

Алюмосиликатный катализатор, участвуя в процессе полимеризации, увеличивает выход целевой фракции, а также, разжижая систему, предотвращает спекание катализатора «фосфорная кислота на кизельгуре, что ускоряет процесс чистки реакторов от отработанного катализатора.

Способ осуществляют следующими приемами.

Трубки реактора высотой 9 м заполняют смесью катализатора на высоту 7-7,5 м. Сверху на смесь засыпают слой щарикового алюмосиликатного катализатора высотой 0,5 м. Сырье, бутан-бутиленовую фракцию, подают в верхнюю часть реактора. Пройдя через слой алюмосиликатного катализатора, сырье освобождается от нежелательиых примесей, отравляющих катализатор, и далее проходит реакционную зону реактора сверху вниз. Процесс полимеризации ведут при объемной скорости подачи бутан-бутиленовой фракции 2 час температуре 190-205°С и давлении 55-60 атм.

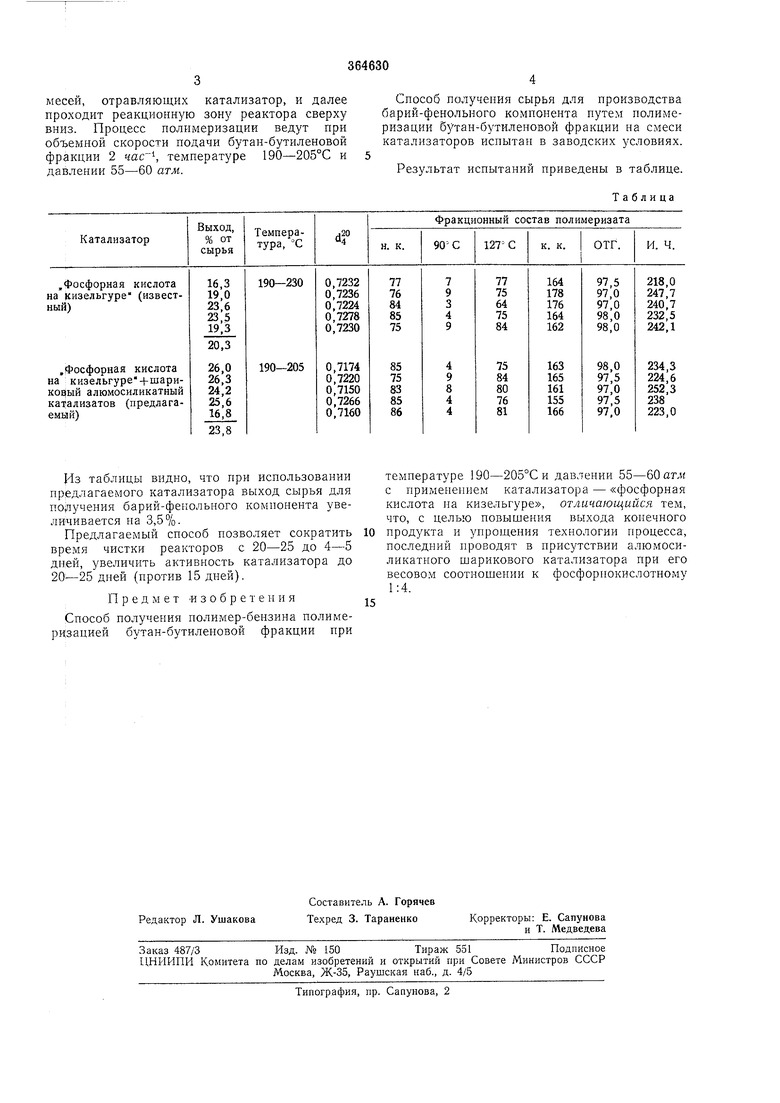

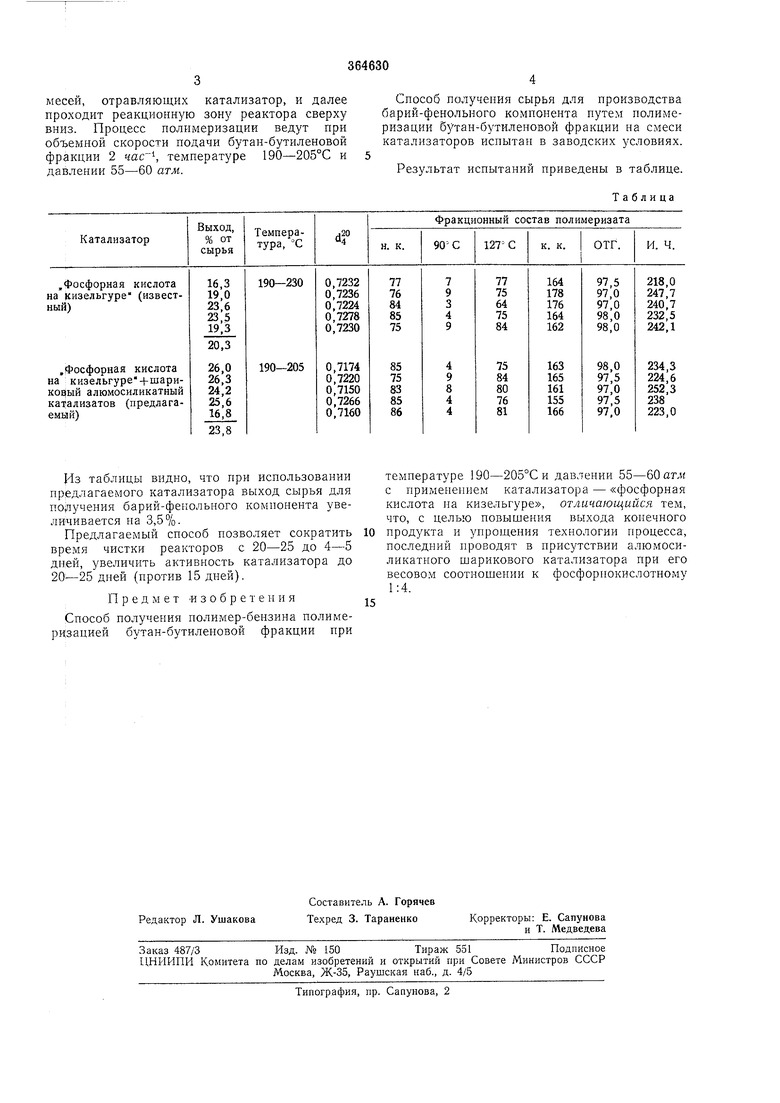

Способ по.тучения сырья для производства барий-фенольного компонента путем полимеризации бутан-бутиленовой фракции на смеси катализаторов испытан в заводских условиях.

Результат испытаний приведены в таблице.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диизобутилена | 1980 |

|

SU1050246A1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ КОНТАКТНО-КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ В ВОСХОДЯЩЕМ ПОТОКЕ МЕЛКОДИСПЕРСНЫХЧАСТИЦ | 1964 |

|

SU161843A1 |

| Способ приготовления катализатора для олигомеризации бутан-бутиленовой фракции | 1980 |

|

SU956007A1 |

| Способ получения легкого полимердистиллята | 1985 |

|

SU1293163A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНОВ | 2002 |

|

RU2229470C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОЙ ДОБАВКИ - КОМПОНЕНТА АВТОМОБИЛЬНОГО ТОПЛИВА | 1999 |

|

RU2176634C2 |

| Способ переработки вакуумного газойля | 1989 |

|

SU1696458A1 |

| КАТАЛИЗАТОР И СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И АЛИФАТИЧЕСКИХ СПИРТОВ И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА | 2010 |

|

RU2429910C1 |

| Способ получения концентрата полиизобутилена | 1981 |

|

SU979373A1 |

| Способ переработки продуктов термическойдЕСТРуКции НЕфТяНОгО СыРья | 1978 |

|

SU827530A1 |

Из таблицы видно, что при использовании предлагаемого катализатора выход сырья для по лучения барий-фенольного компонента увеличивается на 3,5%.

Предлагаемый способ позволяет сократить время чистки реакторов с 20-25 до 4-5 дней, увеличить активность катализатора до 20-25 дней {против 15 дней).

Предмет « з о б р е т е н и я

Способ получения полимер-бензина полимеризацией бутан-бутиленовой фракции при

температуре 190-205°С и давлении 55-60агл с применением катализатора - «фосфорная кислота па кизельгуре, отличающийся тем, что, с целью повышения выхода конечного продукта и упрощения технологии процесса, последний проводят в нрисутствии алюмосиликатного шарикового катализатора при его весовом соотпощении к фосфорпокислотному 1:4.

Авторы

Даты

1973-01-01—Публикация