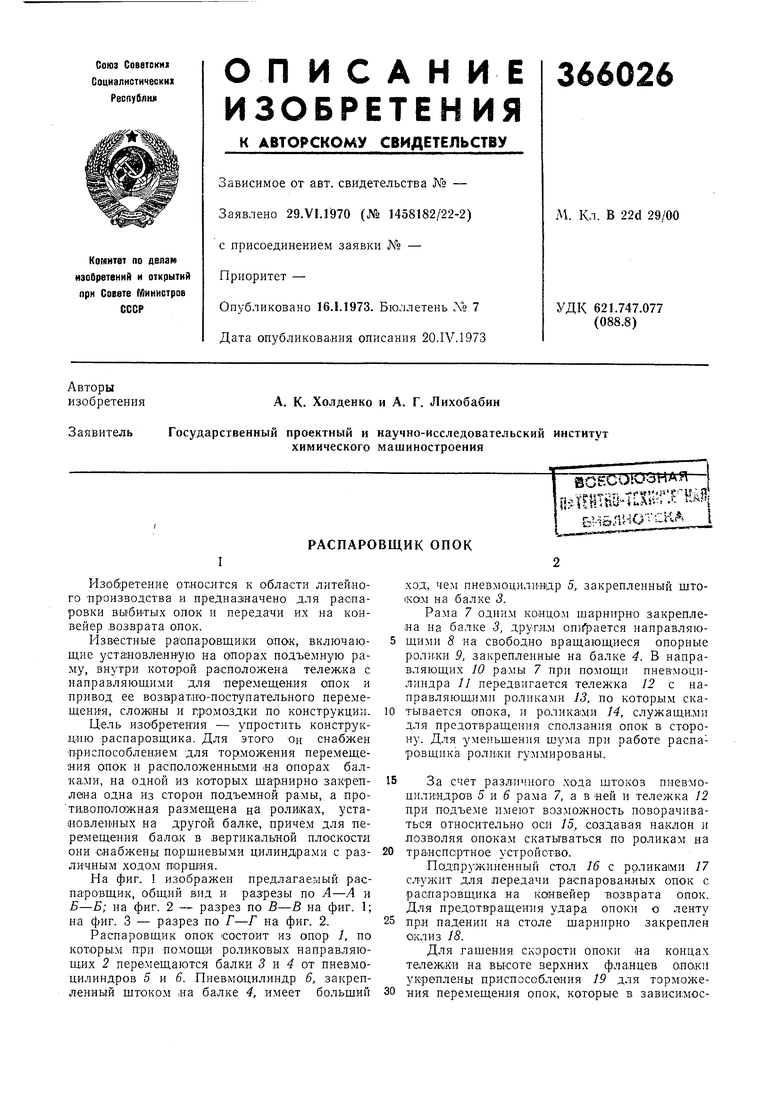

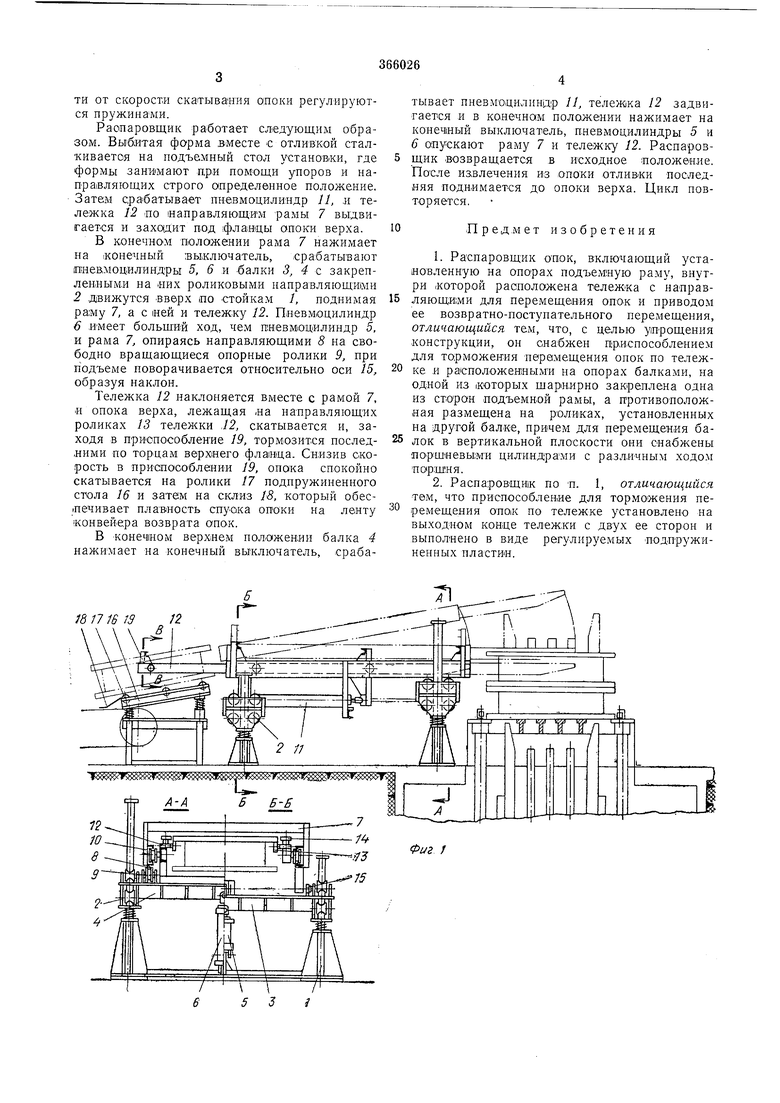

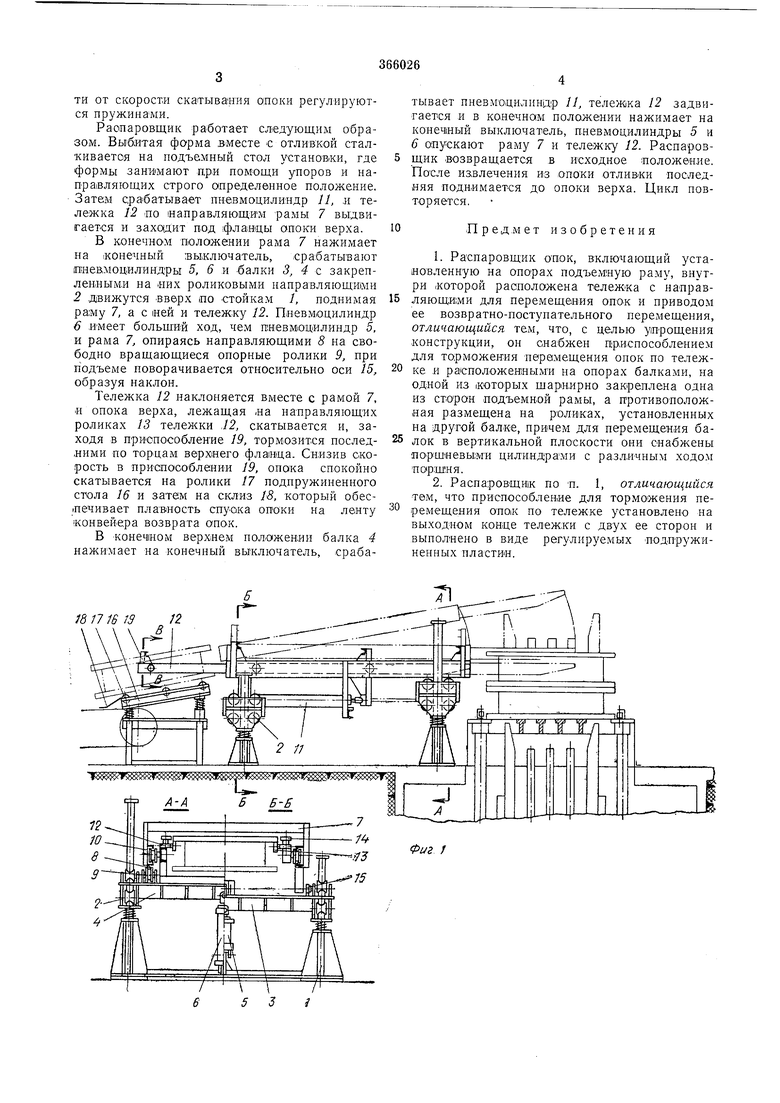

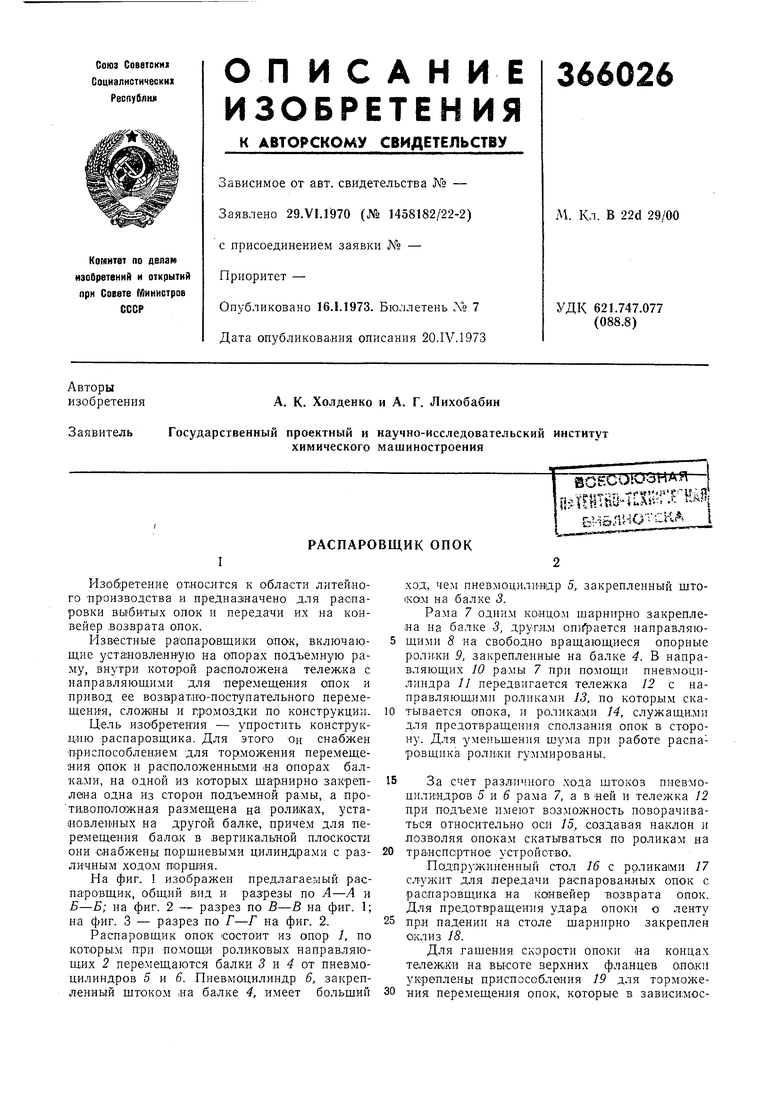

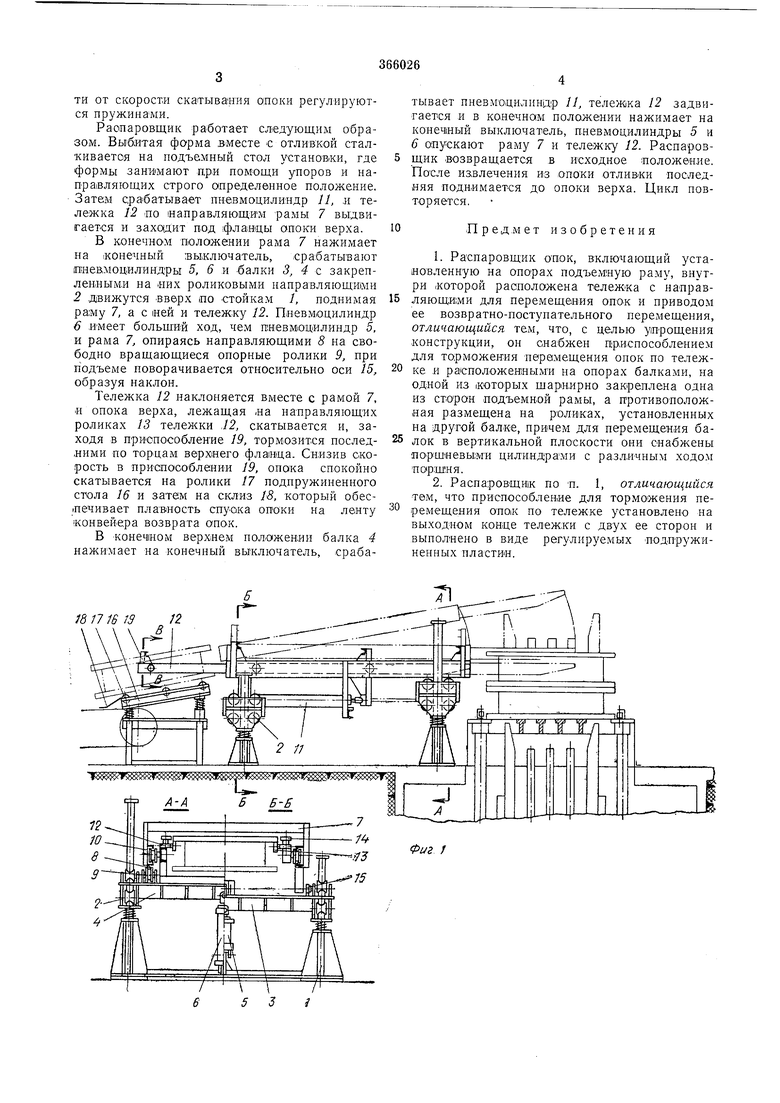

Изобретение относится к области литейного производства и предназначено для распаровки выбитых опок и передачи их на конвейер возврата олок. Известные раопаровщи«и опок, включающие устаиовленную на опорах подъемную раму, внутри которой расположена тележка с направляющими для перемещения опок и привод ее возвратно-поступательного перемещения, сложны и громоздки по конструкци;. Цель изобретения - упростить конструкцию распар.овщика. Для этого он снабжен приспособлением для торможения перемещения опок и ра сположенньЕми «а опорах балка.ми, на одной из которых шарнирно закреплена одна из сторон подъемной рамы, а .противоположная размещена на роликах, установленных на другой баЛКе, причем для перемещения балок в ;вертикальной плоскости они снабжены поршневыми цилиндрами с разли чным ходом поршня. На фиг. 1 изображен предлагаемый распаровщи;К, общ.ий вид и разрезы по А-А и Б-Б; на фиг. 2 - разрез по В-В на фиг. 1; на фиг. 3 - разрез по Г-Г на фиг. 2. Распаровщик опок состоит из опор 1, по которым при помощи роликовых направляющих 2 перемещаются балки и - от пневмоцилиндров 5 и 6. Пневмоцилиндр 6, закрепленный штоком на балке 4, имеет больший ход, чем Пневмоцилиндр 5, закрепленный штоком на балке 3. Рама 7 одним концом шарнирно закреплена на балке 3, другим опирается направляющими 8 на свободно вращающиеся опорные ролики 9, закрепленные на балке 4. В направляющих 10 рамы 7 помощи пневмоцилиндра 11 передвигается тележка 12 с направляющими роликами 13, по которым скатывается опока, и ролика1ми 14, служащими для предотвращения сползания опок в сторону. Для уменьшения при работе распаровщика ролики гу;ммированы. За счет различного хода штоков пневмоцилиндро в 5 и 6 рама 7, а в ней и тележка 12 при подъеме имеют возможность поворачиваться относительно оси 15, создавая наклон и позволяя опокам скатываться по ролЕкам на транспортное устройство. Подпружиненный стол 16 с роликами 17 служит для передачи распарованных опок с распаровщика на конвейер возврата опок. Для предотвращения удара опоки о ленту при падении на столе шарнирно закреплен Оклиз 18. Для гашения скорости опоки на концах татежки на высоте верхних фланцев опоки укреплены приспособления 19 для торможения перемещения опок, которые в зависимоети от скорости скатывания опоки регулируются пружинами.

Раопаровщик работает следующим образом. Выбитая форма Вместе с отливкой сталкивается на подъемный стол установки, где формы занимают дри помощи упоров и направляющих строго определенное положение. Затем срабатывает пневмоцилиядр 11, ,и тележка 12 по иаправляющим рамы 7 выдвигается и заходит под фланцы опоки верха.

В конечном положении рама 7 нажимает на конечный выключатель, срабатывают иневмоцилиндры 5, 6 и балки 3, 4 с закрепленными на них роликовыми направляющи ми 2 .движутся вверх по стойкам /, поднимая ра;му 7, а с ией и тележку 12. Пневмодилиндр 6 имеет больщий ход, чем п:невм10:цилиндр 5, и рама 7, опираясь направляющими 5 на свободно вращающиеся опорные ролики Я при пЪдъеме поворачивается относительно оси 15, образуя наклон.

Тележка 12 наклоняется вместе с рамой 7, и опока верха, лежащая на направляющих роликах 13 тележки ,12, скатывается и, заходя в приспособление 19, тормозится последними по торгам верхнего фланца. Снизив скорость в приспособлении 19, опака спокойно скатывается на ролики 17 подпружиненного стола 16 и затем на склиз 18, который обес(Печивает плавность спуока опоки на ленту конвейера возврата опок.

В конечном верхнем положении балка 4 нажимает на конечный выключатель, сраба/5 ;7 /S 1Э

тывает пневмоцилинцр 11, тележка 12 задвигается и в конечном положении нажимает на конеч1ный выключатель, пневмоцилиндры 5 и 6 опускают раму 7 и тележку 12. Распаровщик возвращается в исходное положение. После извлечения из опоки отливки последняя поднимается до опоки верха. Цикл повторяется.

пред,мет изобретения

1.Распаровщик опок, включающий установленную на опорах подъем ную раму, внутри которой расположена тележка с направляющи;ми для перемещения опок и приводом ее возвратно-поступательного перемещения, отличающийся тем, что, с целью упрощения конструкции, он снабжен приспособлением для торможения перемещения опок по тележке и расположенными на опорах балками, на одной из которых шарнирно закреплена одна из сторон подъемной рамы, а противоположная размещена на роликах, установленных на другой балке, причем для перемещения балок в вертикальной плоскости они снабжены поршиевыми цилиндрами с различным ходом паршня.

2.Распаровщик по п. 1, отличающийся тем, что приспособление для торможения перемещения onoiK по тележке установлено на выходном конце тележки с двух ее сторон и выполнено в виде регулируемых подпружиненных пластин. 12 В

Риг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для выбивки литейных форм на конвейере | 1959 |

|

SU131874A1 |

| УСТРОЙСТВО для ТРАНСПОРТИРОВАНИЯ опок | 1964 |

|

SU164103A1 |

| Конвейерная линия для производства железобетонных изделий | 1979 |

|

SU863352A1 |

| Автоматическая литейная линия | 1988 |

|

SU1675051A1 |

| Автоматическая установка для раскрытия парноопочных форм и выбивки земли из верхних опок | 1959 |

|

SU130164A1 |

| Автоматическая линия изготовления форм | 1977 |

|

SU670383A1 |

| Устройство для сборки и сварки цилиндрических изделий | 1986 |

|

SU1397231A1 |

| Литейная линия | 1983 |

|

SU1235654A1 |

| Формовочный автомат для изготовления литейных полуформ | 1982 |

|

SU1066727A1 |

| ЦСЕСОЮЗНДЯП;.TFHTr.>&--- •: V-лij:'p."f^«^^.иотзиа МБ,*С. Б. Алесковский, А. Е. Мордкович, Л. И. Жайворонок и Ф. Н. КапустинМ. Кл. В 65Ь 1/08УДК 66.023:621.798:539. .215(088.8) | 1973 |

|

SU361931A1 |

Авторы

Даты

1973-01-01—Публикация