1

Изобретение относится к механо-сборочным работам.

Известен автомат для сборки составных заклепок, состоящих из втулки и стержня, содержащий смонтированные на станине и кинематически связанные между собой механизм подачи заготовок из бункера с направляющими профильными желобами по конфигурации заготовок, механизм захвата, и ориентации заготовок роторного типа, а также перемещающийся возвратно-поступательно пуансон.

Однако такой автомат сложен по конструкции.

Предлагаемый автомат не имеет этого недостатка и отличается от известного тем, что механизм захвата и ориентации заготовок выполнен в виде свободно насаженного на ось диска со ступицей с выполненными в нем для приема заготовок профильными гнездами и приводимого в реверсивное вращение посредством насаженного на ступицу этого диска кольца с гнездами, в которых установлены подпружиненные щарики, контактирующие со свободно насаженным на упомянутую осьдруiHM кольцом, связанным через зубчатую передачу с приводом перемещения пуансона, при этом направляющие профильные желоба для заготовок механизма подачи выполнены на

установленных в отсеках бункера поворотных секторах.

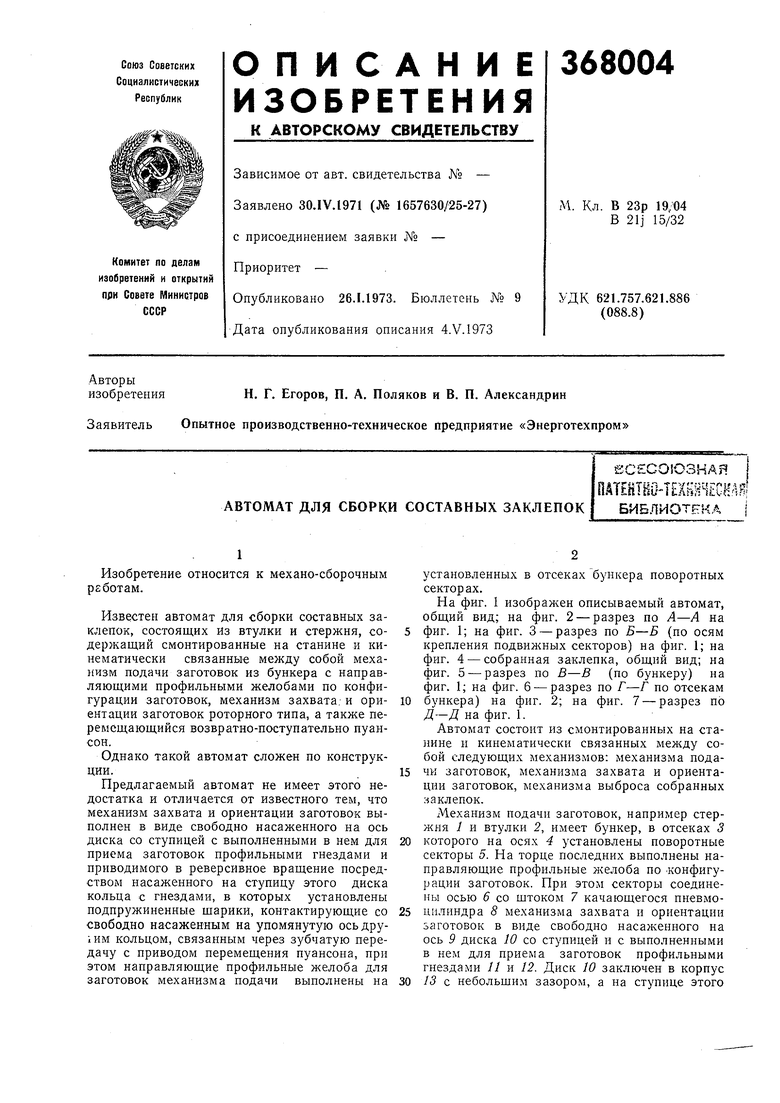

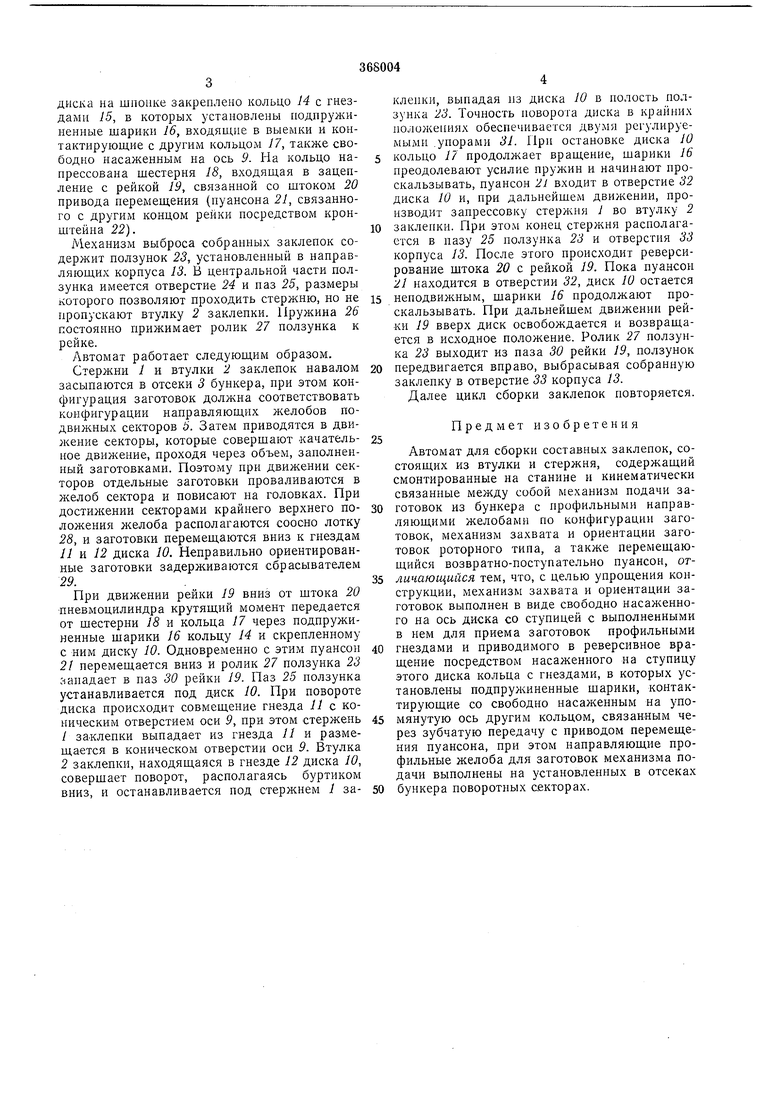

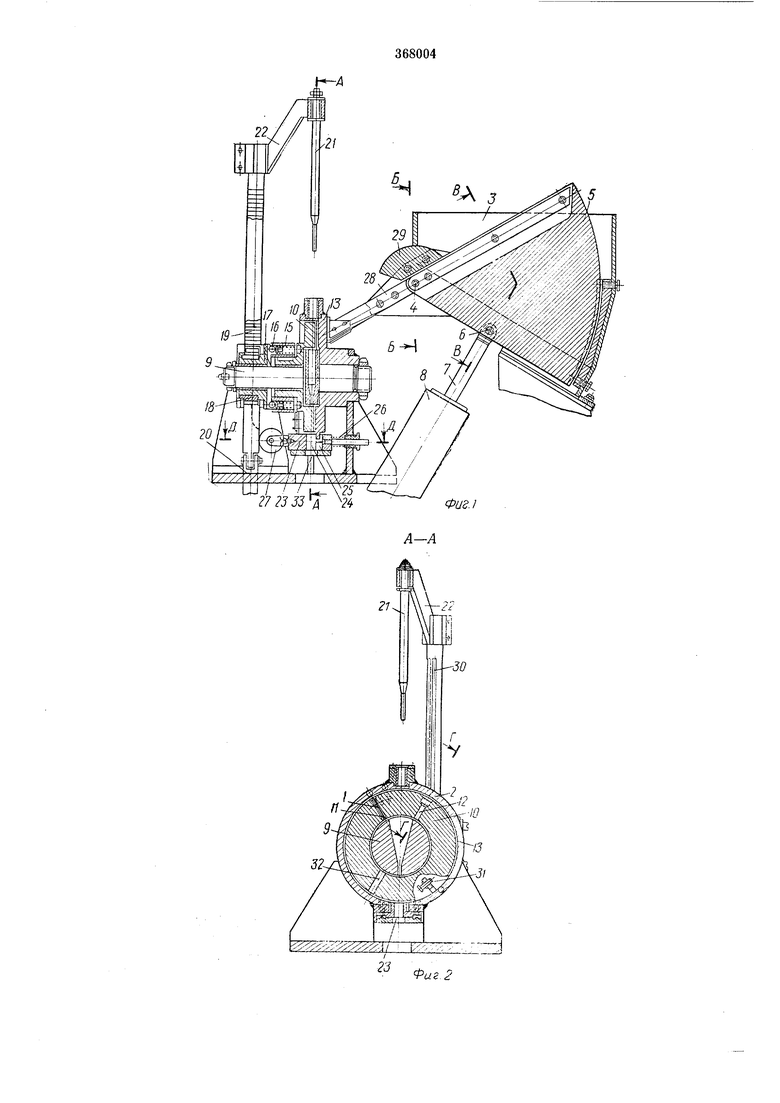

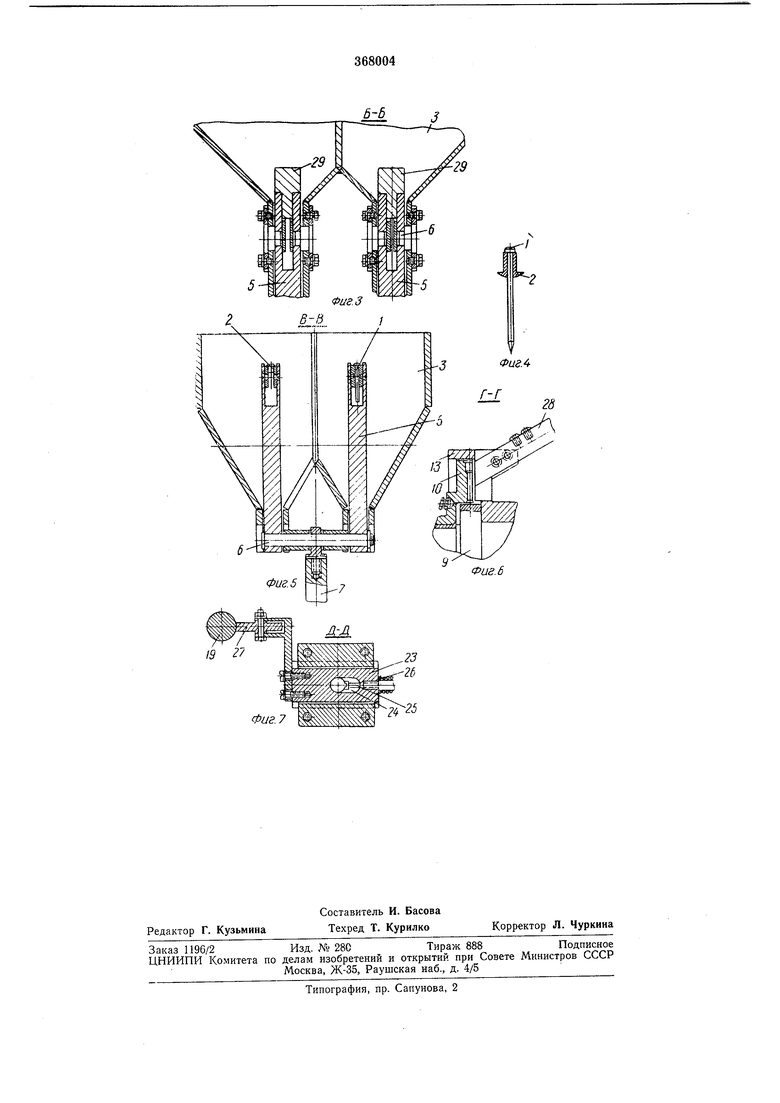

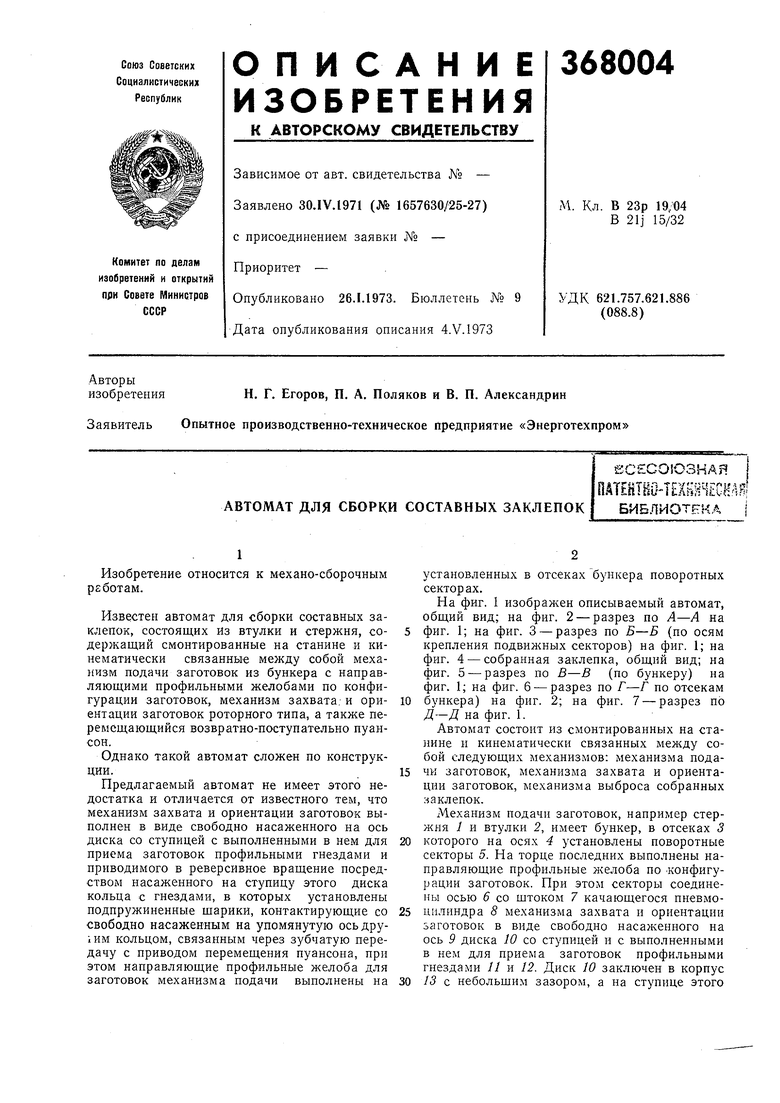

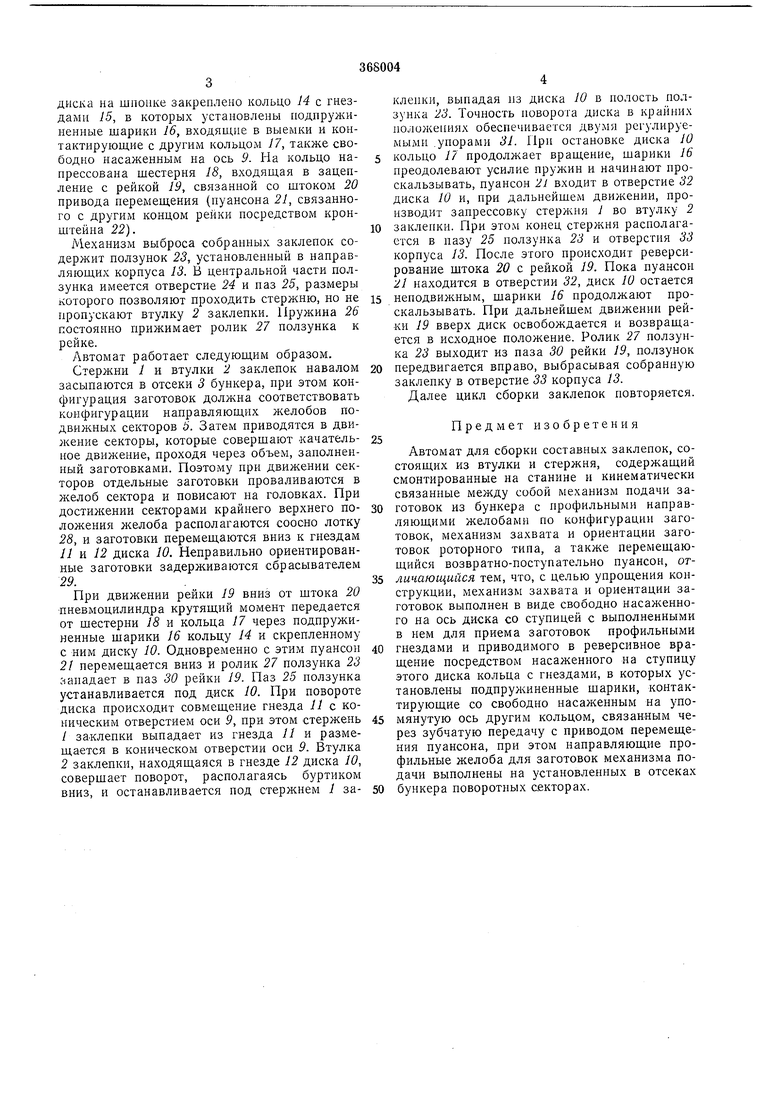

На фиг. 1 изображен описываемый автомат, общий вид; на фиг. 2 - разрез по А-Л на фиг. 1; на фиг. 3 - разрез по Б-Б (по осям крепления подвижных секторов) на фиг. 1; на фиг. 4 - собранная заклепка, общий внд; на фиг. 5 - разрез по В-В (по бункеру) на фиг. 1; на фиг. 6 - разрез по Г-Г по отсекам бункера) на фиг. 2; на фиг. 7 - разрез по Д-Д на фиг. 1.

Автомат состоит из смонтированных на и кинематически связанных между собой следующих механизмов: механизма подачи заготовок, механизма захвата и ориентации заготовок, механизма выброса собранных заклепок.

Механизм подачи заготовок, например стержня 1 и втулки 2, имеет бункер, в отсеках 3 которого на осях 4 установлены поворотные секторы 5. На торце последних выполнены направляющие профильные желоба по -конфигурации заготовок. Прн этом секторы соединены осью 6 со штоком 7 качающегося пневмоцилиндра 8 механизма захвата и ориентации заготовок в внде свободно насал енного на ось 9 диска 10 со ступицей и с выполненными в нем для приема заготовок профильными гнездами 11 и 12. Диск 10 заключен в корпус 13 с небольшим зазором, а на ступице этого

диска на шпонке закреплено кольцо 14 с гнездами 15, в которых установлены нодпружиненные шарики 16, входящие в выемки и контактирующие с другим кольцом 17, также свободно насаженным на ось 9. На кольцо напрессована шестерня 18, входящая в зацепление с рейкой 19, связанной со штоком 20 привода неремещения (иуансона 21, связанного с другим концом рейки посредством кронштейна 22).

Механизм выброса собранных закленок содержит ползунок 23, установленный в направляющих корпуса 13. В центральной части нолзунка имеется отверстие 24 и паз 25, размеры которого позволяют проходить стержню, но не пропускают втулку 2 заклепки. Пружина 26 постоянно прижимает ролик 27 ползунка к рейке.

Автомат работает следующим образом.

Стержни 1 и втулки 2 заклепок навалом засыпаются в отсеки 3 бункера, при этом конфигурация заготовок должна соответствовать конфигурации направляющих желобов подвижных секторов 5. Затем приводятся в движение секторы, которые совершают «ачательное движение, проходя через объем, заполненный заготовками. Поэтому при движении секторов отдельные заготовки проваливаются в желоб сектора и повисают на головках. При достижении секторами крайнего верхнего положения желоба располагаются соосно лотку 28, и заготовки перемещаются вниз к гнездам 11 и 12 диска 10. Неправильно ориентированные заготовки задерживаются сбрасывателем 29.

При движении рейки 19 вниз от штока 20 пневмоцилиндра крутящий момент передается от шестерни 18 и кольца 17 через подпружиненные шарики 16 кольцу 14 и скрепленному с ним диску 10. Одновременно с этим пуансон 21 перемещается вниз и ролик 27 ползунка 23 западает в паз 30 рейки 19. Паз 25 ползунка устанавливается под диск 10. При повороте диска происходит совмещение гнезда 11с коническим отверстием оси 9, при этом стержень / заклепки выпадает из гнезда 11 и размещается в коническом отверстии оси 9. Втулка 2 заклепки, находящаяся в гнезде 12 диска 10, соверщает поворот, располагаясь буртиком вниз, и останавливается под стержнем 1 заклепки, выпадая пз диска 10 в полость ползунка 23. Точность поворота диска в крайних положениях обеспечивается двумя регулируемыми .упорами 31. При остановке диска 10 кольцо 17 продолжает вращение, шарики 16 преодолевают усилие пружин и начинают проскальзывать, пуансон 21 входит в отверстие 32 диска 10 и, при дальнейшем движении, производит запрессовку стержня 1 во втулку 2

заклепки. При этом конец стержня располагается в пазу 25 ползунка 23 и отверстия 33 корпуса 13. После этого происходит реверсирование штока 20 с рейкой 19. Пока пуансон 21 находится в отверстии 32, диск 10 остается

неподвижным, шарики 16 продолжают проскальзывать. При дальнейщем движении рейки 19 вверх диск освобождается и возвращается в исходное положение. Ролик 27 ползунка 23 выходит из паза 30 рейки 19, ползунок

передвигается вправо, выбрасывая собранную заклепку в отверстие 33 корпуса 13. Далее цикл сборки заклепок повторяется.

Предмет изобретения

Автомат для сборки составных заклепок, состоящих из втулки и стержня, содержащий смонтированные на станине и кинематически связанные между собой механизм подачи заготовок из бункера с профильными направляющими желобами по конфигурации заготовок, механизм захвата и ориентации заготовок роторного типа, а также перемещающийся возвратно-поступательно пуансон, отличающийся тем, что, с целью упрощения конструкции, механизм захвата и ориентации заготовок выполнен в виде свободно насаженного на ось диска со ступицей с выполненными в нем для приема заготовок профильными

гнездами и приводимого в реверсивное вращение посредством насаженного на ступицу этого диска кольца с гнездами, в которых установлены подпружиненные шарики, контактирующие со свободно насаженным на уномянутую ось другим кольцом, связанным через зубчатую передачу с приводом перемещения пуансона, при этом направляющие профильные желоба для заготовок механизма подачи выполнены на установленных в отсеках

бункера поворотных секторах.

/V . 4

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Клепальный станок | 1975 |

|

SU526432A1 |

| Автомат для сборки шариковых подшипников | 1978 |

|

SU771373A1 |

| Автомат для отгибки зацепов пружин растяжения | 1989 |

|

SU1641491A1 |

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

| МАТРИЦА ДЛЯ РЕВОЛЬВЕРНОГО ШТАМПА-АВТОМАТА | 1993 |

|

RU2064852C1 |

| Холодновысадочный автомат | 1984 |

|

SU1281330A1 |

| Холодновысадочный автомат для изготовления полупустотелых заклепок | 1989 |

|

SU1632599A1 |

| ИЗГОТОВЛЕНИЯ РЫБОЛОВНЫХ КРЮЧКОВ | 1970 |

|

SU270677A1 |

| Полуавтоматическая линия для сборки и клепки деталей | 1984 |

|

SU1225762A1 |

| Способ изготовления полупустотелых и пустотелых заклепок из проволоки | 1961 |

|

SU147903A1 |

Фиг. 2

Фиг. 7

2Ь

Авторы

Даты

1973-01-01—Публикация