1

Изобретение относится к подъемно-транспортному машиностроению, в частности к грузозахватным устройствам, используемым в качестве навесного оборудования грузоподъемных кранов.

Известное грузозахватное устройство предназначено преимущественно для транспортировки дисков пневматических колес и содержит траверсу из взаимно подвижных в вертикальном направлении элементов, скрепляемых между собой фиксатором.

К траверсе подвешивается, по крайней мере, одна захватная головка, образованная корпусом с кулаками, разводными для удерживания груза при воздействии подвесного центрального штока.

Предлагаемое устройство отличается от известного тем, что центральный шток выполнен в виде рамки, охватываюп;ей шарнирно укрепленные в полости корпуса кулаки и снабженной в нижней части взаимодействуюш,ими с последними клином. При этом подвески корпуса и центрального штока выполнены в виде гибких связей.

Эти отличия обеспечивают повышение надежности и маневренности работы описываемого устройства.

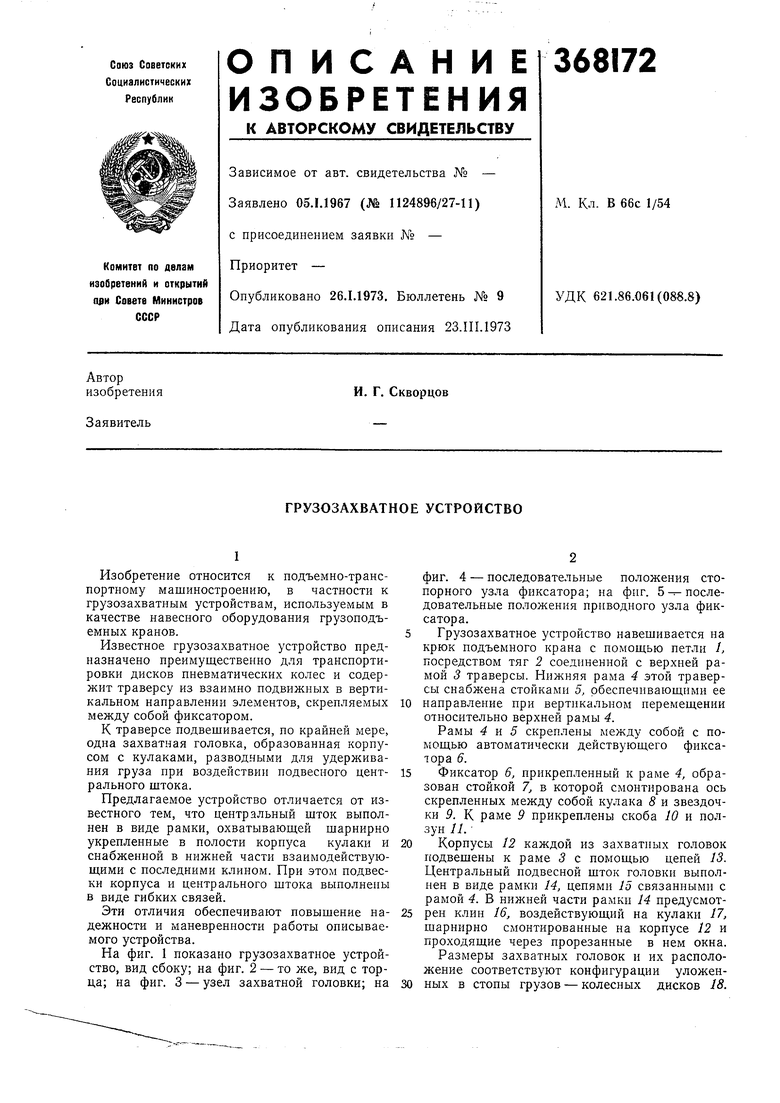

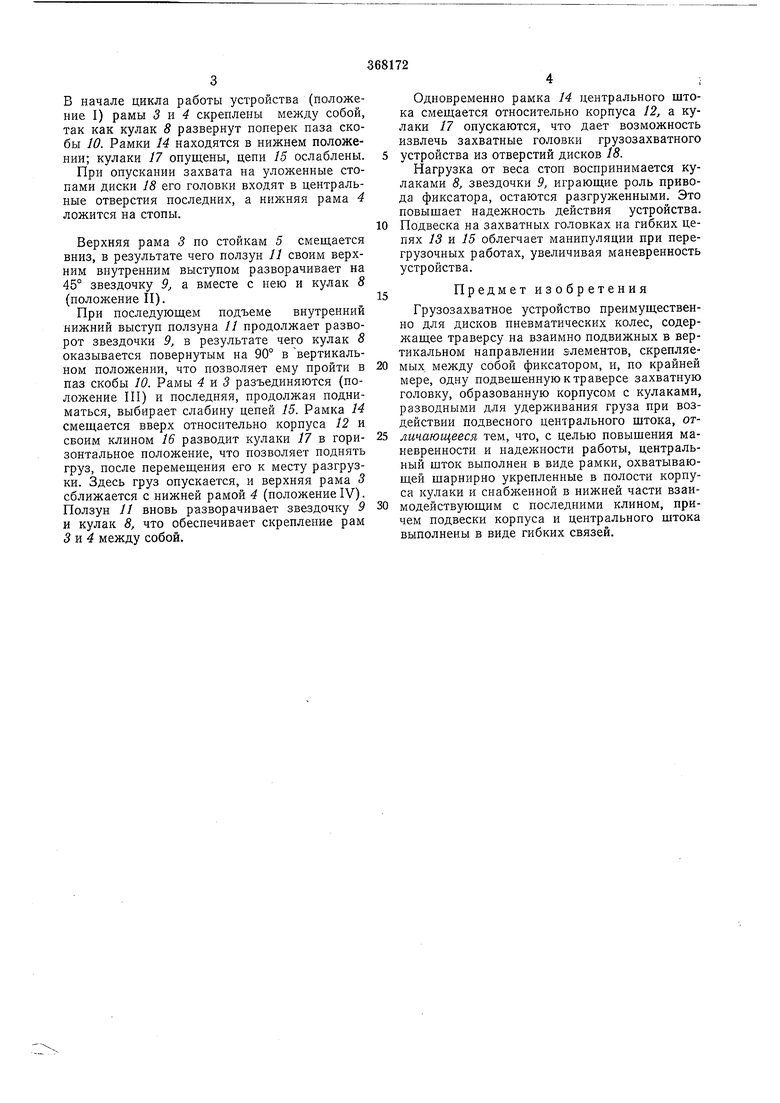

На фиг. 1 показано грузозахватное устройство, вид сбоку; на фиг. 2 - то же, вид с торца; на фиг. 3 - узел захватной головки; на

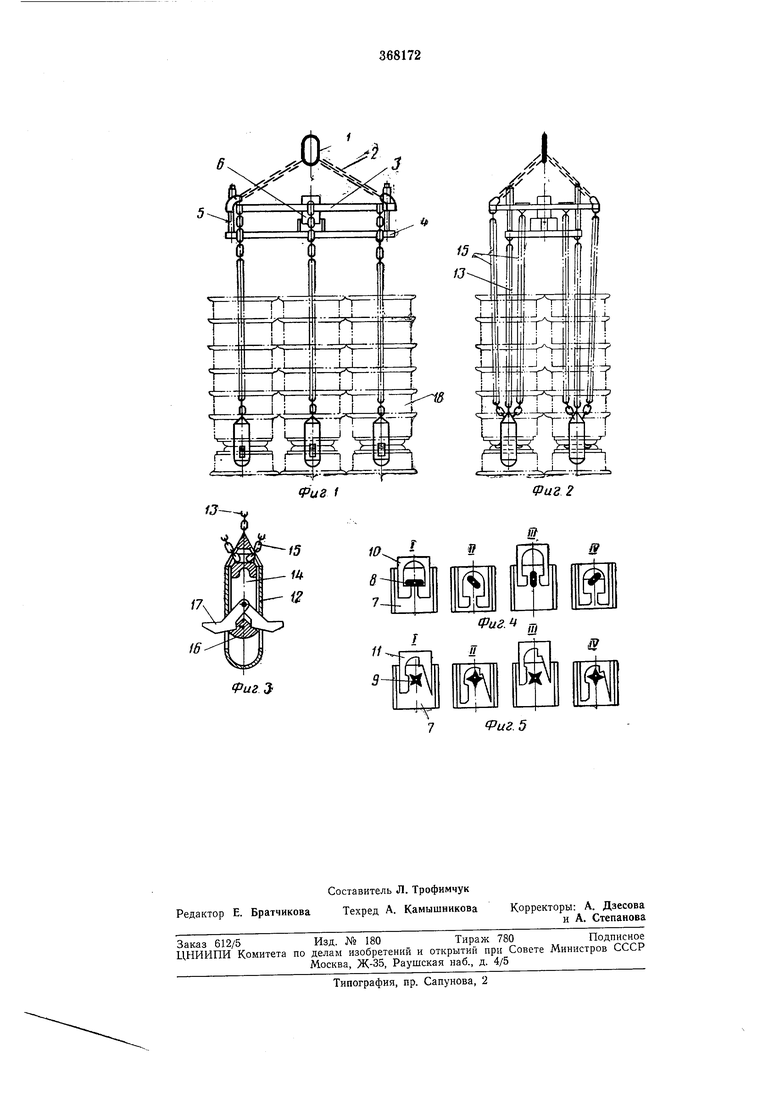

фиг. 4 - последовательные положения стопорного узла фиксатора; на фиг. 5-;-последовательные положения приводного узла фиксатора.

Грузозахватное устройство навешивается на крюк подъемного крана с помощью петли 1, посредством тяг 2 соединенной с верхней рамой 3 траверсы. Нижняя рама 4 этой траверсы снабжена стойками 5, обеспечивающими ее

направление при вертикальном перемещении относительно верхней рамы 4.

Рамы 4 к 5 скреплены между собой с помощью автоматически действующего фиксатора 6.

Фиксатор 6, прикрепленный к раме 4, образован стойкой 7, в которой смонтирована ось скрепленных между собой кулака 8 и звездочки 9. К раме 9 прикреплены скоба 10 и ползун //.

Корпусы 12 каждой из захватных головок подвешены к раме 3 с помощью цепей 13. Центральный подвесной шток головки выполнен в виде рамки 14, цепями 15 связанными с рамой 4. В нижней части рамки 14 предусмотреп клин 16, воздействующий на кулаки 17, шарнирно смонтированные на корпусе 12 и проходящие через прорезанные в нем окна. Размеры захватных головок и их расположение соответствуют конфигурации уложенных в стопы грузов - колесных дисков 18.

В начале цикла работы устройства (положение I) рамы 3 я 4 скреплены между собой, так как кулак 8 развернут поперек паза скобы 10. Рамки 14 находятся в нижнем положении; кулаки 17 опущены, цепи /5 ослаблены. При опускании захвата на уложенные стопами диски 18 его головки входят в центральные отверстия последних, а нижняя рама 4 ложится на стопы.

Верхняя рама 3 по стойкам 5 смещается вниз, в результате чего ползун 11 своим верхним внутренним выступом разворачивает на 45° звездочку 9 а вместе с нею и кулак 5 (положение II).

При последующем подъеме внутренний нижний выступ ползуна // продолжает разворот звездочки Я в результате чего кулак 8 оказывается повернутым на 90° в вертикальном положении, что позволяет ему пройти в паз скобы 10. Рамы 4 и 3 разъединяются (положение III) и последняя, продолжая подниматься, выбирает слабину цепей 15. Рамка 14 смещается вверх относительно корпуса 12 и СБОИМ клином 16 разводит кулаки 17 в горизонтальное положение, что позволяет поднять груз, после перемещения его к месту разгрузки. Здесь груз опускается, и верхняя рама 5 сближается с нижней рамой 4 (положение IV). Ползун 11 вновь разворачивает звездочку 9 и кулак 8, что обеспечивает скрепление рам 5 и 4 между собой.

Одновременно рамка 14 центрального штока смещается относительно корпуса 12, а кулаки 17 опускаются, что дает возможность извлечь захватные головки грузозахватного устройства из отверстий дисков 18.

Нагрузка от веса стоп воспринимается кулаками 8, звездочки 9, играющие роль привода фиксатора, остаются разгруженными. Это повыщает надежность действия устройства. Подвеска на захватных головках на гибких цепях 13 и 15 облегчает манипуляции при перегрузочных работах, увеличивая маневренность устройства.

Предмет изобретения

Грузозахватное устройство преимущественно для дисков пневматических колес, содержащее траверсу на взаимно подвижных в вертикальном направлении элементов, скрепляемых, между собой фиксатором, и, по крайней мере, одну подвешенную к траверсе захватную головку, образованную корпусом с кулаками, разводными для удерживания груза при воздействии подвесного центрального штока, отличающееся тем, что, с целью повышения маневренности и надежности работы, центральный шток выполнен в виде рамки, охватывающей шарнирно укрепленные в полости корпуса кулаки и снабженной в нижней части взаимодействующим с последними клином, причем подвески корпуса и центрального штока выполнены в виде гибких связей.

Фиг Э/

Риг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перегрузки подвесок с траверс подвесного конвейера | 1981 |

|

SU1004227A1 |

| МЕХАНИЗМ ФИКСАЦИИ ГРУЗОЗАХВАТНОГО УСТРОЙСТВА | 1992 |

|

RU2035380C1 |

| КРАН-МАНИПУЛЯТОР | 2002 |

|

RU2240972C2 |

| Грузозахватное устройство | 1991 |

|

SU1789490A1 |

| Грузозахватное устройство | 1989 |

|

SU1735188A1 |

| Устройство для перемещения и передачи подвесок с грузами | 1983 |

|

SU1133194A1 |

| Захватное устройство для грузов с отбортовкой | 1983 |

|

SU1085925A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 2006 |

|

RU2306253C1 |

| Захватное устройство | 1985 |

|

SU1402536A1 |

| Саморасцепляющееся грузозахватное устройство | 1981 |

|

SU992386A1 |

Авторы

Даты

1973-01-01—Публикация