1

Изобретение относится к технике недрерывно-последовательной закалки с нагревом токами высокой частоты (ТВЧ) и .предназначено для использования в производстве крупногабаритных деталей, поверхности которых подлежат зЯКалке. К таким деталям, например, относятся базовые детали ставков и кузнечнодрессового оборудования.

Известен станок для закалки ТВЧ направляющих базовых деталей, содержащий закалочный контур, привод, механизм установки индукто ра ,в любой плоскости, выполненный в виде каретки с установленной на ней плитой. Плита связана с закалочным контуром штоком, имеющим шаровидный наконечник. Этот станок предназначен для проведения непрерывно-последовательной закалки ТВЧ направляющих различных деталей, с поддерживанием постоянства зазора между индуктором и деталью вне зависимости от степени ее деформации.

Однако, при закалке деталей на звуковой частоте, когда скорость закалки увеличивается в несколько раз, а также ;цри закалке деталей, закаливаемые поверхности которых расположены в плоскостях, .близких к вертикальной, описанная форма исполнения механизма установки индуктора не обеспечивает достаточной жесткости системы. Это приводит к нарушению постояпства скорости в процессе

закалки и, следовательно, к неравномерному закалочному слою.

Предлагаемый станок обеспечивает достаточную жесткость механизма установки трансформатора с индуктором. Это достигается тем, что он выполнен в виде каретки, нмеющей взаимно перпендикулярные направляющие. Направляющие одного из направлений укреплены в подвижной сферической опоре, связанной с закалочным контуром.

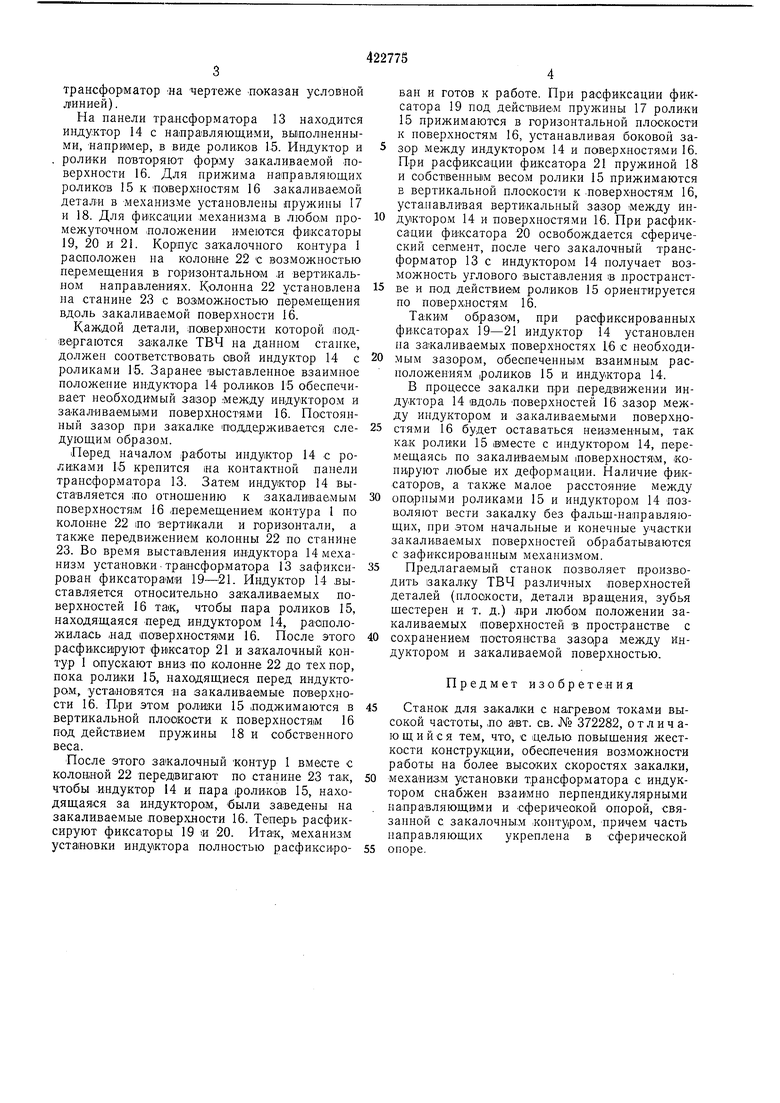

На чертеже схематически изображен предлагаемый станок.

В корпусе закалочного контура 1 на сфе(рйческих опорах 2 установлены сферические сегменты 3, жестко связанные между собой рамкой таким образом, что поверхгности сегментов 3 образуют одну общую сферическую повер.хность. Рамка выполнена из плит 4 и стяжек 5. На стяжках 5 смонтированы направляющие узлы 6, служащие опорой и направлением для промежуточной рамки 7, которая имеет две системы взаимно перпендикулярных направляющих 8 и 9. Направляющие 8 работают вместе с ,направляющи:ми узлами 6, а направляющие 9 - с направляющими узлами 10, жестко установленными на трансформаторной рамке, образованной плитами 11 и стяжками 12, к которой крепится закалочный трансформатор 13 (закалочный

трансформатор На чертеже локазан условной линией).

На панели трансформатора 13 находится индуктор 14 с направляющими, выполненными, -например, в виде роликов 15. Индуктор и ролики повторяют форму закаливаемой ловерхности 16. Для направляющих роликов 15 к паверх;ностям 16 закаливаемой детал-и в механизме установлены пружины 17 и 18. Для фиксации мехапизма в лЮбом промежуточном положении имеются фиксаторы 19, 20 и 21. Корпус закалочного контура 1 расположен на колонне 22 с возможностью перемещения в горизонтальном ,и верти-кальном направлениях. Колонна 22 установлена на станине 23 с возможностью перемещения вдоль закаливаемой поверхности 16.

Каждой детали, П01верх1ности которой подвергаются закалке ТВЧ на данном станке, должен соответствовать овой индуктор 14 с роликами 15. Заранее выставленное взаимное положение индуктора 14 роли1ков 15 обеспечивает необходимый завор .между индуктором и закаливаемыми поверхностями 16. Постоянный зазор при закалке поддерживается следующим образом.

Перед началом работы индуктор 14 с роликами 15 крепится 1на контактной панели трансформатора 13. Затем индуктор 14 выставляется :по отношению к закаливаемым поверхностя,м 16 перемещением контура 1 по колонне 22 по вертикалп и горизонтали, а также передвижением колонны 22 по станине 23. Во время выставления ипдуктора 14 механизм установки-тра1нсформатора 13 зафиксирован фиксаторами . Индуктор 14 выставляется относительно за1каливаемых поверхностей 16 так, чтобы пара роликов 15, находящаяся перед индуктором 14, расположилась пад поверхностями 16. После этого расфиксируют фиксатор 21 и закалочный контур 1 опускают вниз по колонне 22 до тех пор, ока ролиуки 15, находящиеся перед индуктоом, установятся на .закаливаемые поверхноти 16. При этом ролики 15 поджимаются в вертикальной плоскости к поверхностям 16 од действием пружины 18 и собственного еса.

После этого закалочный контур 1 вместе с оловной 22 передвигают по станине 23 так, тобы индуктор 14 и пара |роликов 15, нахоящаяся за индуктором, -были заведены на закаливаемые .поверхности 16. Теперь расфикируют фиксаторы 19 « 20. Итак, механиз:м становки индуктора полностью расфикси.рован и готов к работе. При расфиксации фиксатора 19 под действием пружины 17 ролики 15 прижимаются в горизонтальной плоскости к поверхностям 16, устанавливая боковой зазор между индуктором 14 и поверхностями 16. При расфиксации фиксатора 21 пружиной 18 и собственным весом ролики 15 прижимаются в вертикальной плоскости к .поверхностям 16, устанавливая вертикальный зазор между индуктором 14 и поверхностями 1€. При расфиксации фиксатора 20 освобождается сферический сетмент, после чего закалочный трансформатор 13 с индуктором 14 получает возможность углового выставления IB пространстве и под действием роликов 15 ориентируется по поверхностям 16.

Таким образам, при расфиксированных фиксаторах 19-21 индуктор 14 установлен на закаливаемых поверхностях 16 с необходимым зазором, обеспеченным взаимным расположениям роликов 15 и индуктора 14.

В процессе закалки при передвижении индуктора 14 вдоль поверхностей 16 зазор между индукто.ром и закаливаемыми поверхностями 16 будет оставаться неизменным, так как ролики 15 вместе с индуктором 14, перемещаясь по закаливаемым поверхностям, копИ|руют любые их деформации. Наличие фиксаторов, а также малое расстояние между

опорными роликами 15 и индуктором 14 позволяют вести закалку без фальш-направляющих, при этом начальные и конечные участки закаливаемых поверхностей обрабатываются с зафиксированным механизмом.

Предлагаемый станок позволяет производить закалку ТВЧ различных поверхностей деталей (плоскости, детали вращения, зубья щестерен и т. д.) при любом положении закаливаемых поверхностей в пространстве с

сохранением постоянства зазора между индуктором и закаливаемой поверхностью.

Предмет изобретения

Станок для закал1ки с нагревом токами высокой частоты, по авт. св. № 372282, отличающийся тем, что, с целью повыщения жесткости конструкции, обеспечения возможности работы на более высоких скоростях закал.ки,

механизм установки трансформатора с индуктором снабжен взаимно перпендикулярными направляющими и сферической опорой, связанной с закалочным контуром, причем часть направляющих укреплена в сферической

опоре.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ЗАКАЛКИ НАПРАВЛЯЮЩИХ С НАГРЕВОМ ТВЧ | 1973 |

|

SU372282A1 |

| Станок для закалки деталей с индукционного нагрева | 1974 |

|

SU646844A1 |

| Станок для индукционного нагрева | 1981 |

|

SU994570A1 |

| Станок для закалки зубчатых венцов | 1990 |

|

SU1813108A3 |

| СТАНОК ДЛЯ ЗАКАЛКИ ЗУБЧАТЫХ ВЕНЦОВ | 1968 |

|

SU207673A1 |

| Станок для закалки деталей | 1983 |

|

SU1133303A1 |

| Станок для контурной закалки шестерен | 1976 |

|

SU633915A1 |

| Станок для закалки зубчатых изделий | 1987 |

|

SU1502637A1 |

| Станок для закалки деталей | 1981 |

|

SU1032028A1 |

| Станок для закалки зубчатых венцов | 1978 |

|

SU732396A1 |

Даты

1974-04-05—Публикация

1972-06-01—Подача