Стальные пружины, применяемые в паровых клапанах, в кислотных и водяных клапанах быстро выходят из строя вследствие порчи от ржавчины и коррозии. Независимо от этого изготовление точных стальных пружин обходится дорого.

Настоящее изобретение имеет целью устранить недостатки, свойственные стальным пружинам, и вместе с тем заменить сталь другим, более стойким в отношении воздействия пара кислот и воды, материалом.

Согласно предлагаемому изобретению вместо стали применяется масса из искусственных смол, например, бакелита, карболита и пр. Эти материалы позволяют изготовлять пружины, стойкие в отношении вредного действия кислот, подкисленной воды, водяных и кислых паров, а также загрязненных сточных вод, даже и в тех случаях, когда перечисленные вещества воздействуют на пружины в нагретом состоянии. Предлагаемый для пружин материал в прессованном виде отличается своей однородностью, почему изготовленные из него пружины обладают равномерностью пружинения в отдельных витках.

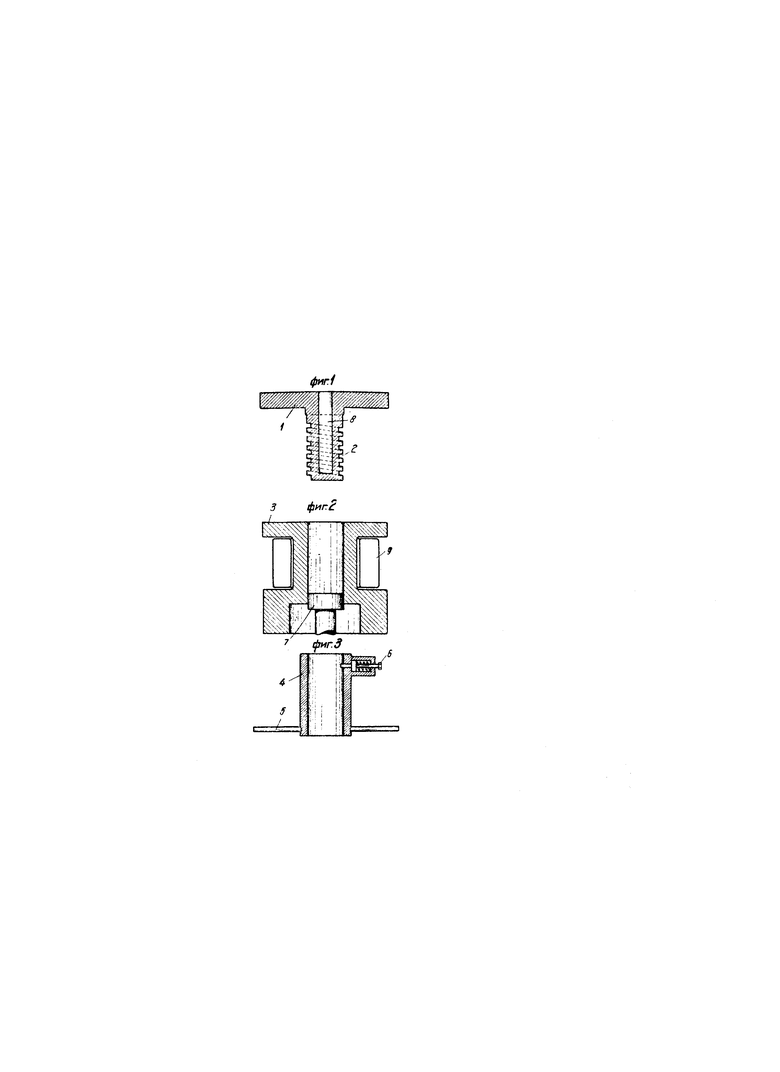

Предлагаемая пресс-форма для изготовления пружин из указанных пластических масс показана на чертеже, фиг. 1 которого представляет прессующий пунсон; фиг. 2 - матрицу; фиг. 3 - приспособление для снятия готовой пружины с прессующего пунсона.

Матрицей служит кольцо 3 с осевым цилиндрическим отверстием. В нижней части этого отверстия помещен поршень 7, могущий перемещаться вдоль отверстия.

Пунсон 1 представляет собой цилиндрический корпус, имеющий по наружной поверхности спиральный паз 2, идущий с нижнего конца вверх и размеры которого соответствуют размерам изготовляемой пружины.

Матрица 3 и пунсон 1 имеют каналы 9 и 8 для их обогрева.

Для съема готовой пружины с пунсона 1 служит приспособление, показанное на фиг. 3. Оно представляет собой трубку 4, надеваемую снизу на пунсон 1, в витках которого находится готовая пружина. На верхнем конце трубки находится пружинный штифт 6, входящий концом в торец верхнего витка удаляемой с пунсона пружины. При вращении трубки 4 помощью рукоятки 5 штифт перемещается по спиральному пазу 2 пунсона 1 и снимает пружину.

Процесс прессования производится следующим образом. Матрица 3 прикрепляется к прессовому столу, пунсон 1 прикрепляется к верхней плите пресса. Матрица заполняется порошком массы и пунсон 1 давлением опускается на матрицу. Материал, находясь под давлением, поднимается по виткам 2 пунсона 1. После окончания запрессовки пунсон 1 вместе с пружиной в его витках поднимают вверх. Поршень-выталкиватель 7 удаляет излишки остающегося в матрице материала.

1. Пресс-форма для изготовления пружин из искусственных смоляных масс, отличающаяся применением пунсона 1, снабженного на наружной поверхности спиральным пазом 2, служащим для запрессования в нем массы, помещенной в матрице 3, при опускании в последнюю пунсона.

2. В пресс-форме по п. 1 применение, в целях удаления отпрессованной пружины из спирального паза пунсона, трубки-снимателя 4, снабженной в нижней части рукояткой 5 для вращения ее на пунсоне, а в верхней части - подпружиненным штифтом 6 для упора в торец верхнего витка удаляемой пружины.

Авторы

Даты

1934-06-30—Публикация

1933-10-09—Подача