1

Изобретение относится к прО1МЫ1Шлен1Ност1и основного органического синтеза, в частности технологии хлО|раргани-чеСКИ1Х соединений.

Манохлоруйсусная кислота (МХУК), яспользуемая в больших .количествах в промышленных .производствах гербицидов лруппы хлорпраиЗ|ВОД1НЫ1Х фенаксиуксусных кислот (2,4-Д, 2-М, 4-Х и 2,4,5-Т) карбоксиметилцеллюлозы, компле.ксоиов (трилоны А и Б) .и проиэв.од«мая в промышленности .методо1м каталитического жидкофазного хлорирования уксусной кислоты, выделяется из ,про.ду1ктав хлорирования.

Известен способ выделения МХУК шутем кристаллизации хлориродуктав с удельным весом 1,25-1,37 (.црл 60° С) при охлаждении до тем1пе|ратуры не выше 30° С без перемешивания в ем.коспн.О|М кристаллизаторе большого объема, снабженном трубками Фильда, выполненными из свинца и охлаждаемыми ра.ссолом.

Из-за большого нерепада температур между горячими расплавленными продуктами .и холодной стен1кой трубки Фильда последняя быстро покрывается коркой кристаллов МХУК, в результате чего дальнейший отвод тепла, вЫ|Деляюш,бгося 1П|ри. кристалл.изации большой массы хлорлродуктав, резко замедляется. По даннььм эксплуатации п.ро1мышленной установки в ВПН процесс «ристаллиза.ции ведется обычно не менее 2 суток. По окончании .кристаллизации от крывается вентиль, присоединенный к нижнему штуцеру кристаллизатора, и .неза.кристаллизоща(вшаяся

5 жидкость (.маточник) самотеком сливается на холоду в специальный сборник, откуда возвращается в ци,кл на стадию хлори;рования уксусной кислоты. Оставшаяся в кристаллизаторе .после слива 1Маточ1Ника кристалличе0 окая (масса распла.вляетоя путем подачи .в трубки Фильда го рячей воды и передается на барабанный /кристаллизатор. Полученная таким образом чешуированная техническая МХУК содержит обычно 3-4% примеси ди5 хлоруксусной кислоты.

Процесс отличается чрезввычайно низкой производительностью, вследствие чего на промышленной установке IB ВНР объе-мы аппаратуры для выде 1ения МХУК в 20 раз превышают суммарный объе/м хлораторов. Кроме того, недостатком этого способа является неравномерность процесса кристаллизации. Сначала, когда происходит интенсивный теплообмен между горячими хлорпрадуктами и хо5 ЛО.ДНОЙ стен,кой трубок Фильда, выкристаллизовывается МХУК, содержашая значительное количество примесей, что и обуславливает низкое качество всего готового продукта.

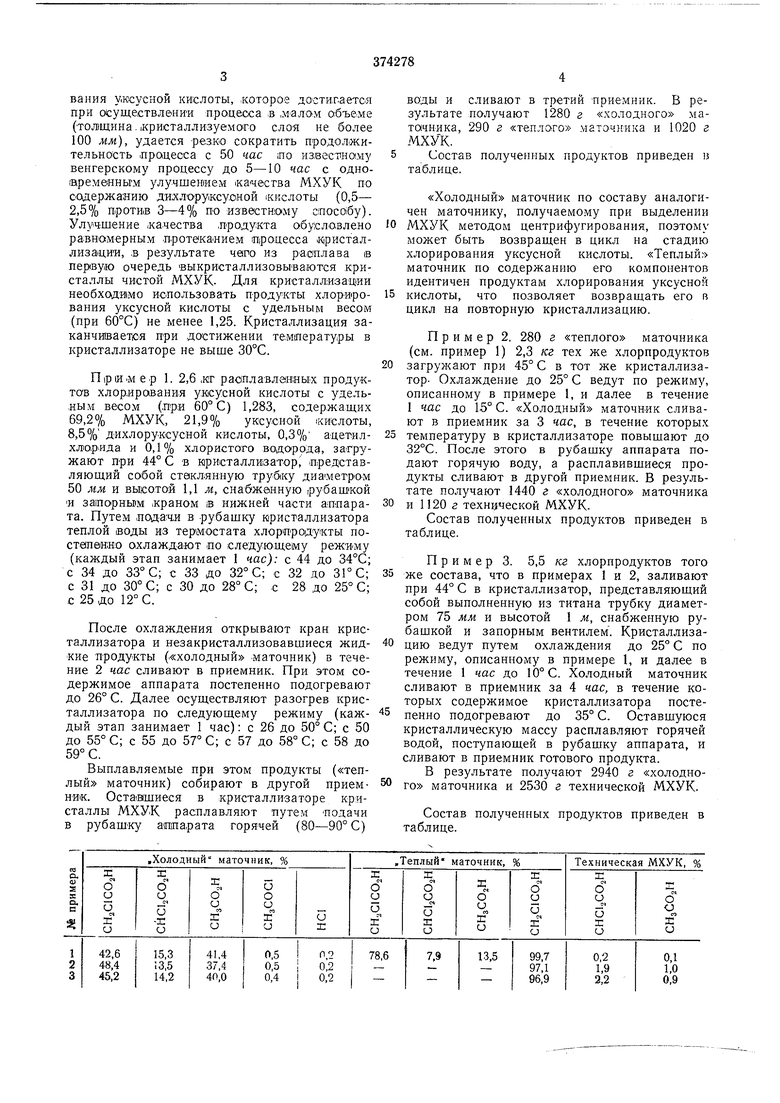

Установлено, что при проведении равномерной кристаллизации проду.ктов хлорирования уксусной кислоты, .которое достигается при осуществлении процесса .в .Малом объеме (толщина. .кристаллизуемого слоя не более 100 мм), удается рез-ко сократить продолжительность процесса с 50 час то известнаму венгерскому процессу до 5-10 час с одноаремеяным улучшением «ачесгва МХУК но содержанию дихлоруксуоной жислоты (0,5- 2,5% против 3-4% по известному спосойу). Улучшение .качества Лродукта обусловлено равномерным протеканием процесса .к ристаллизащии, .в результате чего из р-ашлава в первую очередь выкристаллизовываются кристаллы чистой МХУК. Для кристаллизации необходимо использовать продукты хлорирования уксусной кислоты с удельным весом (при 60°С) не менее 1,25. Кристаллизация заканчивается при достижении температуры в кристаллизаторе не выше 30°С. ПрИМ ер 1. 2,6 ,кг расплавлэвных продуктов хлорирования уксусной кислоты с удель.ным весом (при 60° С) 1,283, содержащих 69,20/0 МХУК, 21,9% уксусной кислоты, 8,5% дихлоруксусной кислоты, 0,3% ацетилхлорида и 0,1% хлористого водорода, загружают при 44° С в К1ри сталли1затор, представляющий собой стеклянную трублсу диаметро-м 50 мм и высотой 1,1 м, снабженную рубашкой Я заторным .краном -в нижней части алпарата. Путем пода:ч.и в рубашку К|ристаллизатора теплой воды из термостата хлортродукты постепенно охлаждают по следующему режиму (каждый этап занимает 1 час): с 44 до 34°С; с 34 до 33° С; с 33 до 32° С; с 32 до 31° С; с 31 до 30° С; с 30 до 28° С; с 28 до 25° С; с 25 до 12° С. После охлаждения открывают кран кристаллизатора и незакристаллизовавщиеся жидкие продукты («холодный маточник) в течение 2 час сливают в приемник. При этом содержимое аппарата постепенно подогревают до 26° С. Далее осуществляют разогрев кристаллизатора по следующему режиму (каждый этап занимает 1 час): с 26 до 50° С; с 50 до 55° С; с 55 до 57° С; с 57 до 58° С; с 58 до 59° С. Выплавляемые при этом продукты («теплый маточник) собирают в другой приемник. Оставщиеся в кристаллизаторе кристаллы МХУК расплавляют путем подачи в рубашку аппарата горячей (80-90° С) ВОДЫ и сливают в третий приемник. В результате получают 1280 г «холодного маточника, 290 г «теплого маточника и 1020 г МХУК. Состав полученных продуктов приведен в таблице. «Холодный маточник по составу аналогичен маточнику, получаемо.му при выделении МХУК методом центрифугирования, поэтому может быть возвращен в цикл на стадию хлорирования уксусной кислоты. «Теплый маточник по содержанию его компонентов идентичен продуктам хлорирования уксусной кислоты, что позволяет возвращать его R цикл на повторную кристаллизацию. Пример 2. 280 г «теплого маточника (см. пример 1) 2,3 кг тех же хлорпродуктов загружают при 45° С в тот же кристаллизатор- Охлаждение до 25° С ведут по режиму, описанному в примере 1, и далее в течение 1 час до 15° С. «Холодный маточник сливают в приемник за 3 час, в течение которых температуру в кристаллизаторе повышают до 32°С. После этого в рубашку аппарата подают горячую воду, а расплавпвщиеся продукты сливают в другой приемник. В результате получают 1440 г «холодного маточника и 1120 г технической МХУК. Состав полученных продуктов приведен в таблице. П р и м е р 3. 5,5 кг хлорпродуктов того же состава, что в примерах 1 и 2, заливают при 44° С в кристаллизатор, представляющий собой выполненную из титана трубку диаметром 75 мм и высотой 1 м, снабженную рубашкой и запорным вентилем . Кристаллизацию ведут путем охлаждения до 25° С по режиму, описанному в примере 1, и далее в течение 1 час до 10° С. Холодный маточник сливают в приемник за 4 час, в течение которых содержимое кристаллизатора постепенно подогревают до 35° С. Оставшуюся кристаллическую массу расплавляют горячей водой, поступающей в рубашку аппарата, и сливают в приемник готового продукта. В результате получают 2940 г «холодного маточника и 2530 г технической МХУК. Состав полученных продуктов приведен в таблице.

Приведенные данные показывают, что при осуществлении предложенного способа выделения МХУК обеспечивается высокое качество получаемого технического продукта. Даже без дополнительной, выплавки примесей в виде «теплого маточника содержание примесей дихлоридов составляет 1,9-2,2% при норме по ГОСТ 9108-70 2,5%. Обеспечивается также получение МХУК высокой чистоты за счет некоторого снижения (10-15%) производительности кристаллизатора из-за необходимости возврата в цикл кристаллизации «теплого маточника.

Процесс кристаллизации по предложенному способу в промышленных условиях целесообразно осуществлять, например, в трубчатом теплообменнике, выполненном из титана или другого коррозионно-стойкого материала.

Предмет изобретения

Способ выделения монохлоруксусной кислоты из продуктов хлорирования уксусной кислоты с удельным весом 1,25-1,37 (при 60° С) кристаллизацией при охлаждении до температуры не выще 30° С, отличающийся тем, что, с целью улучшения качества продукта и увеличения производительности процесса, последний ведут в слое толщиной не более 100 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОХЛОРУКСУСНОЙ КИСЛОТЫ | 2009 |

|

RU2402524C1 |

| Способ получения монохлоруксусной кислоты | 2021 |

|

RU2757040C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОХЛОРУКСУСНОЙ КИСЛОТЫ | 2008 |

|

RU2391331C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДА ПРОИЗВОДСТВА МОНОХЛОРУКСУСНОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2010 |

|

RU2439051C1 |

| СПОСОБ ОЧИСТКИ ПЕРФТОРДЕКАЛИНА | 2014 |

|

RU2544849C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРПРОИЗВОДНЫХ КАРБОНОВЫХ КИСЛОТ АЛИФАТИЧЕСКОГО РЯДА | 1964 |

|

SU165432A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПАЙАНИТРОТОЛУОЛА | 1972 |

|

SU326175A1 |

| СПОСОБ ОЧИСТКИ ДИ(С-С)АЛКИЛОВОГО СЛОЖНОГО ЭФИРА (6-ХЛОР-2-КАРБАЗОЛИЛ)МЕТИЛМАЛОНОВОЙ КИСЛОТЫ | 1999 |

|

RU2182148C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСОДЕРЖАЩИХ ДИФЕНОЛОВ | 1969 |

|

SU232980A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-АЛКИЛ-5,6,7,8-ТЕТРАГИДРО-9,10-АНТРАХИНОНА | 1992 |

|

RU2080316C1 |

Авторы

Даты

1973-01-01—Публикация