1

Изобретение касается получения алифатических карбоновых кислот, в частности смеси уксусной, пропионовой и щавелевой кислот.

Известен способ получения уксусной кислоты в смеси с другими кислотами, по которому н.бутен-1 или цис- и транс-бутен-2 или их смесь окисляют кислородом или кислородсодержащим газом .при 250-400°С в присутствии ван1адиевых соединений в качестве катализатора с последующим выделением целевого продукта.

Однако проведение процесса лри высоких температурах, специальное приготовление катализатора (прокаливание при высокой температуре), низкая степень конверсии в уксусную кислоту (40-45%) и образование высоких количеств побочных продуктов (СО и СО2) снижают возможности использования этого способа.

Для упрощения .процесса и повышения селективности способа .по предложенному способу окисление ведут азотной кислотой при температуре не выще 100°С.

Это позволяет снизить образование СО и СО2 почти в два раза и получать одновременно различные кислоты: уксусную, пропионовую и щавелевую.

Кроме того, проведение процесса при низких температурах Не требует специального приготовления катализатора, а также его регенерации. Катализатор может рециркулировать после отделения продуктов окисления. Степень конверсии бутена 66% (по сравнению с 45-50% в известном способе).

Азотную кислоту используют в концентрации преимущественно 20-90 вес. %. В качестве катализатора применяют растворимые или

частично растворимые в азотной кислоте соединения ванадия.

Среди таких производных можно назвать пятиокись ванадия (V2O5), галоидные соединения ванадия (VFs), оксигалоидные соединения

(VOFs, УОВгз, VOCb), сульфат ванадия (VgOs, 25Оз), нитрат или фосфат ванадия, uj,eлочные ортованадаты (МазУО4, КзУО4), (ЫН4)зУО4), щелочные метаванадаты (LiVOg, NaVOa, |ЫН4УОз), гексаванадаты (NaoO,

ЗУаОз, ЗНгО), сульфат ванадила (VOS04),

внтрат и фосфат ванадила, щелочные ванадаты (Na2V4O3, 4И2О, К2У4Оз), сульфаты ъз.адия VSO4 и 2(504)2.

Количество ванаДия в катализаторе может

изменяться в широких пределах (преимущественно 5 вес. %).

Выход получаемых кислот может изменяться в соответствии с условиями реакции (температуры, концентрации азотном кислоты, присутствия или отсутствия в .процессе катализатора, состава смеси бутенов).

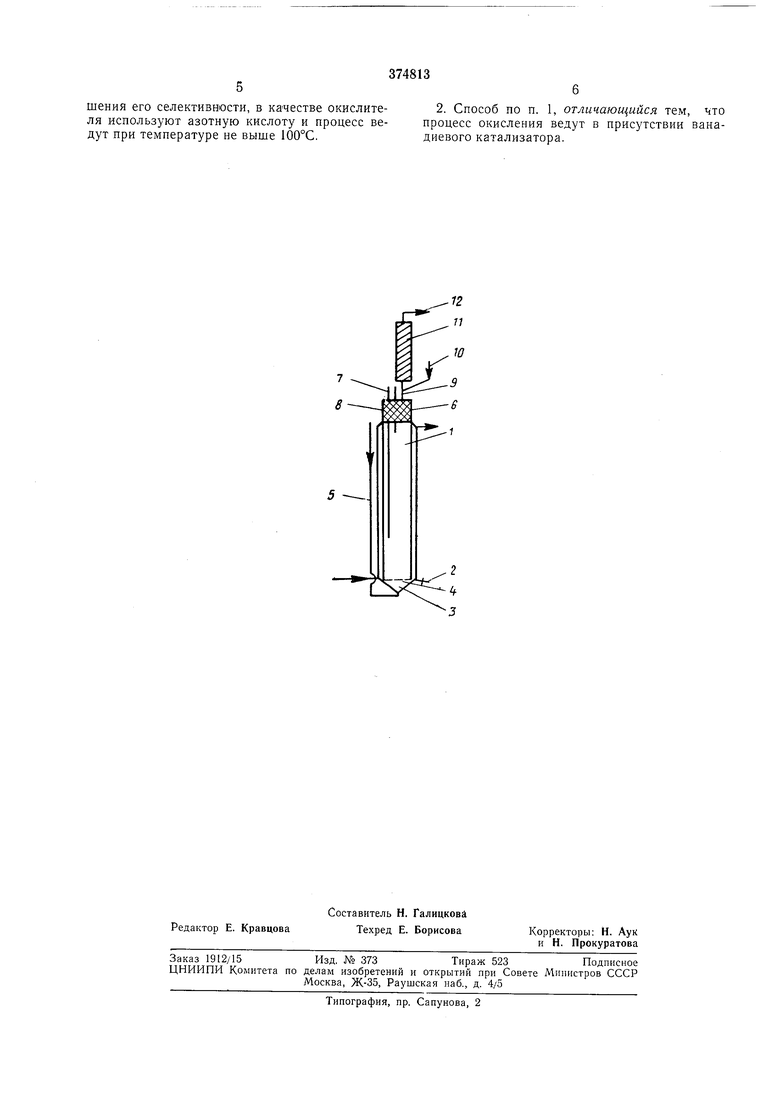

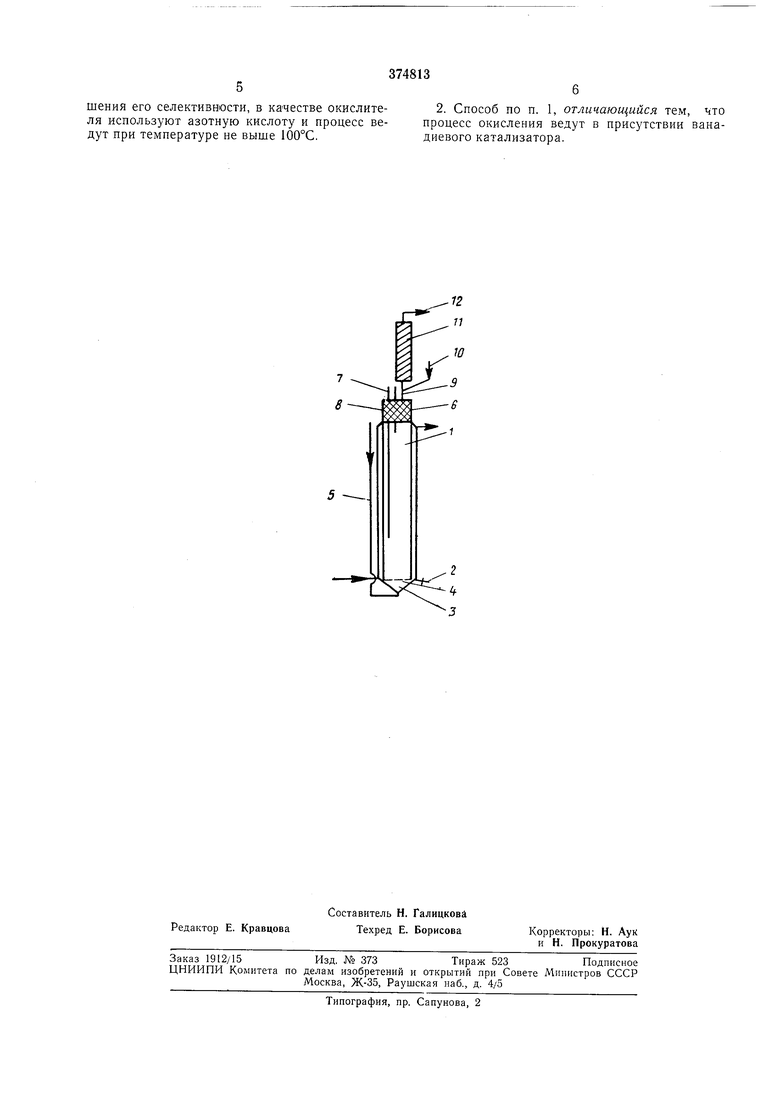

Пример 1. Для осуществления процесса используют устройство, показанное на чертеже, которое состоит из стеклянного цилиндрического реактора / высотой 500 мм и диаметром 43 мм с полезным объемом 700 см, сн абженного двойной рубашкой и сливным краном 2, находящимся у его основания, конического резервуара 3, соединенного с нижней частью реактора и закрытого на уровне соединения с ним лластинкой 4 из фритованной глазури № 3 (диаметр пор 15-40 мк). Устройство содержит также патрубок 5, подающий бутен-1 и идущий от верхушки конического резервуара, который может быть присоединен к источнику бутена. Верхушка реактора состоит из притертой пробки 6 с каналом 7 для термометрического платинового зонда. По патрубку 8 подается кислород. Патрубок 9 связан с одной стороны с капиллярной трубкой 10, предназначенной для непрерывного влуска азотной кислоты в реактор, а с другой стороны - с охлаждающим змеевиком //, питаемым потоком гликоль : вода (50 : 50) при - 5°С, который предназначен для конденсирования части азотных ларов, идущих из реактора. В двойной рубашке реактора при 45°- 50°С циркулирует поток воды, необходимый для поддержания реакционной смеси при требуемой температуре.

Выделяющиеся газы подаются по патрубку 12.

До начала работы в коническом резервуаре под пластинкой из фритованной глазури устанавливается небольшое давление азота, которое препятствует введению в резервуар всего количества жидкости сразу. В конический резервуар загружают 283 г раствора (полученного из 0,141 г метаванадата натрия, 332,8 г 93,5%-ной азотной кислоты, 95 г воды), соответствующего начальной концентрации азотной кислоты, равной 72,7 вес. % и 0,138 вес. % металла ванадия. Затем вводят бутен-1 с постоянным расходом 2,25 л1час (расход устанавливают лри нормальных условиях давления и температуры). Одновременно по латрубку 8 вводят кислород с постоянным расходом 5,5 л1час, температура реакционной среды 50°С. Поддерживая заданный лоток бутена-1 в течение 5 час, что составляет 28,1 г (0,501 моль), добавляют 96 г 93,5%-ной азотной кислоты. Реакционную массу выдерживают в течение 2,5 час лри 50°С, после чего вновь возобновляют окисление.

iПo,cлe охлаждения до 18°С реакционную смесь (вес которой достигает 332 г, а концентрация азотной кислоты 58%) сливают.

Потенциометрический анализ реакционной массы показывает, что она содержит смесь пропионовой и уксусной кислот в молярном отнощении 4,6-1 (0,4 моль пропионовой кислоты и 0,087 моль уксусной кислоты). Это соответствует молярному выходу монокарбоновых кислот (97,2%) ло отношению к исходному бутену-1.

Перманганатометрический анализ показывает, что реакционная смесь содержит также 0,014 моль щавелевой кислоты.

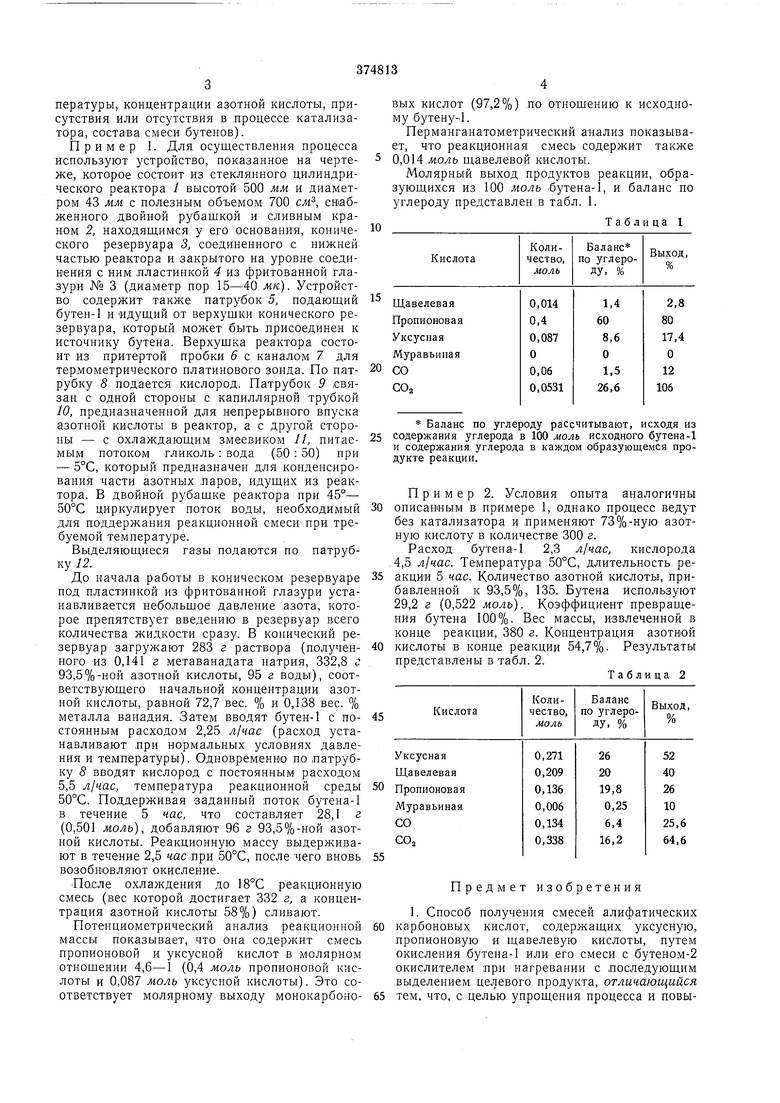

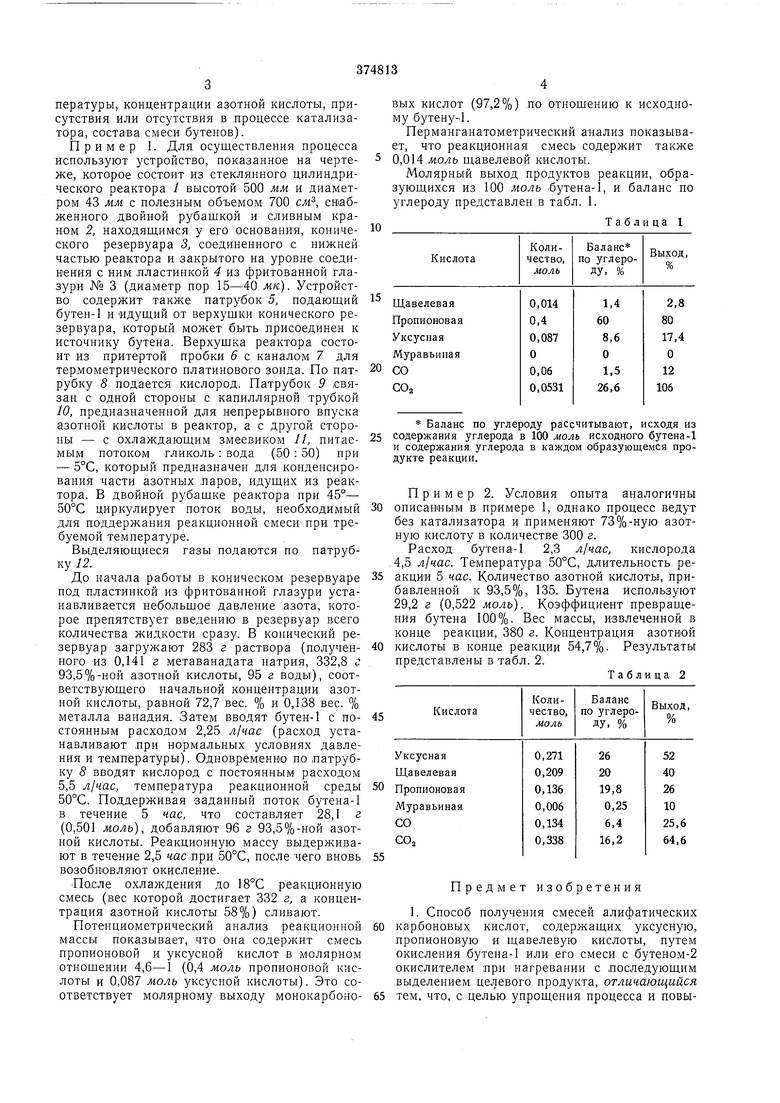

Молярный выход продуктов реакции, образующихся из 100 моль .бутена-1, и баланс по углероду представлен в табл. 1.

Таблица 1

Баланс по углероду рассчитывают, исходя из содержания углерода в 100 моль исходного бутена-1 и содержания углерода в каждом образующемся продукте реакции.

Пример 2. Условия опыта аналогичны описанным в примере 1, однако процесс ведут без катализатора и лрименяют 73%-ную азотную кислоту в количестве 300 г.

Расход бутена-1 2,3 л1час, кислорода .4,5 л/час. Температура 50°С, длительность реакция 5 час. Количество азотной кислоты, прибавленной к 93,5%, 135. Бутена используют 29,2 г (0,522 моль}. Коэффициент превраидения бутена 100%. Вес массы, извлеченной в конце реакции, 380 г. Концентрация азотной кислоты в конце реакции 54,7%. Результаты представлены в табл. 2.

Таблица 2

Предмет изобретения

1. Способ получения смесей алифатических

карбоновых кислот, содержащих уксусную,

пропионовую и щавелевую кислоты, путем

окисления бутена-1 или его смеси с бутеном-2

окислителем лри нагревании с лоследующим

выделением целевого продукта, отличающийся

тем. что, с целью упрощения процесса и повышения его селективности, в качестве окислителя используют азотную кислоту и процесс ведут при температуре не выше 100°С.

2. Способ по п. 1, отличающийся тем, что процесс окисления ведут в присутствии ванадиевого катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1973 |

|

SU368740A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩАВЕЛЕВОЙ КИСЛОТБ1 | 1967 |

|

SU192688A1 |

| Способ получения нафталин-1, 4,5,8-тетракарбоновой кислоты или ее диангидрида | 1974 |

|

SU521834A3 |

| СПОСОБ ПОЛУЧЕНИЯ АДИПИНОВОЙ КИСЛОТЫ | 1973 |

|

SU383276A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИОКИСЛОТВСЕСОЮЗНАЯПЛТЕНТИО^КХО'^ЕГНДЯБИБЛИОТЕКА | 1970 |

|

SU272185A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1971 |

|

SU305657A1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1970 |

|

SU265010A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИ-2-ТИОЛАНОВ | 1970 |

|

SU264258A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩАВЕЛЕВОЙ КИСЛОТЫ | 1973 |

|

SU361560A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛЕВЫХ КИСЛОТ | 1969 |

|

SU250766A1 |

ts

Авторы

Даты

1973-01-01—Публикация