Известны автоматические линии для изготовления ключей к сверлильным патронам со встроенными многопозиционными листоштамиовочными автоматами, включающие цепной транспортер.

Предлагаемая автоматическая линия того же назначения отличается от известных тем, что в прессе-автомате установлен механизм контроля зубьев конической шестерни и снятия заусенцев, выполненный в виде укрепленного в ползуне пресса вращающегося патрона, внутрь которого вмонтирована подпружиненная контрольная матрица, предназначенная для измерения профиля зуба конической щестерни и всей головки ключа, прижимающая его к неподвижно закрепленной на столе пресса фрезе для снятия заусенцев и фаски.

Эти особенности автоматической линии позволяют полностью автоматизировать процесс изготовления ключей к сверлильным патронам из пруткового материала в бунтах. Кроме того, автоматическая линия переналаживается на изготовление ключей четырех типоразмеров.

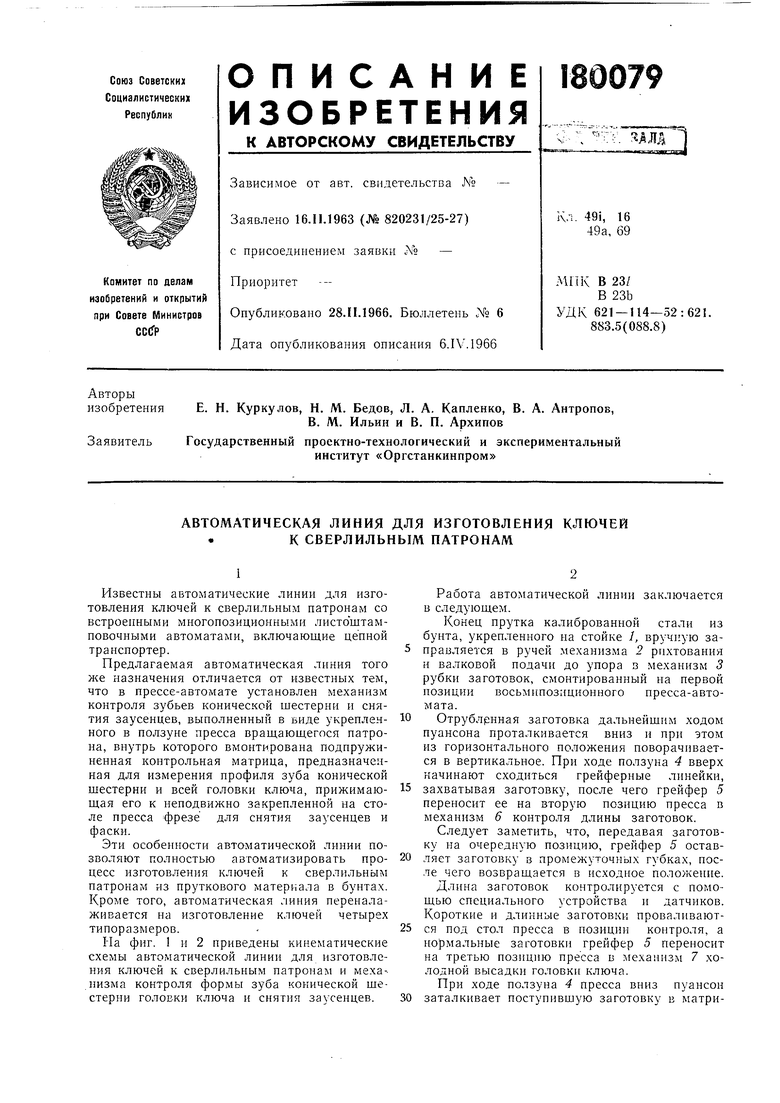

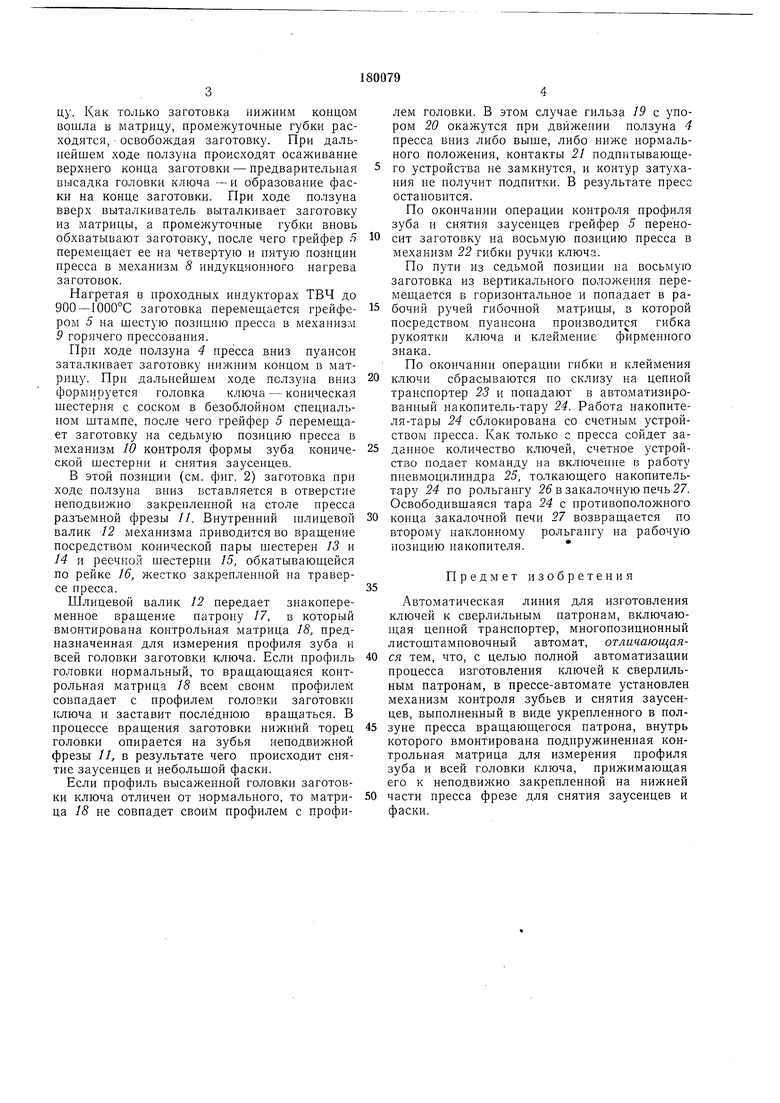

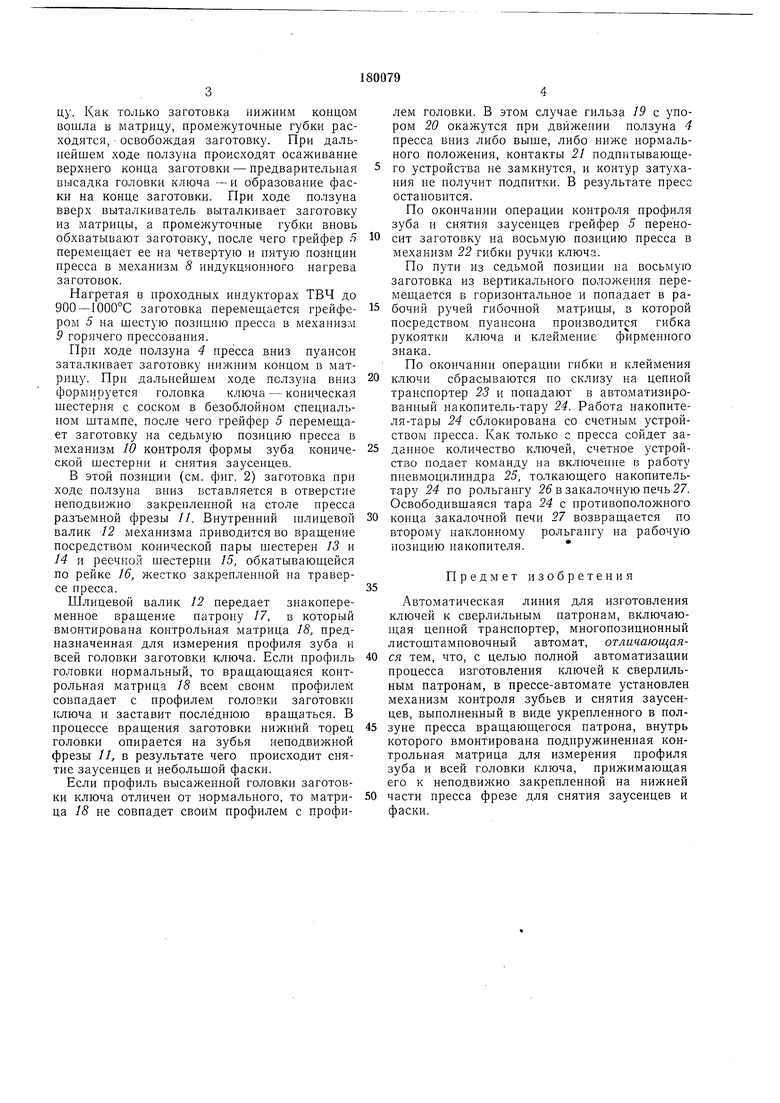

На фиг. 1 и 2 приведены кинематические схемы автоматической линии для изготовления ключей к сверлильным патронам и меха-, иизма контроля формы зуба конической шестерни головки ключа и снятия заусенцев.

Работа автоматической линии заключается в следующем.

Конец прутка калиброванной стали из бунта, укрепленного на стойке /, вручную заправляется в ручей механизма 2 рихтования и валковой подачи до упора в механизм 3 рубки заготовок, смонтированный на первой позиции восьмппозициопного пресса-автомата.

Отрублрнная заготовка дальнейшим ходом пуансона проталкивается вниз и при этом из горизонтальиого положения поворачивается в вертикальное. При ходе ползуна 4 вверх начинают сходиться грейферные лннейки,

захватывая заготовку, после чего грейфер 5 переносит ее на вторую позицию пресса в механизм 6 контроля длины заготовок.

Следует заметить, что, передавая заготовку на очередную позицию, грейфер 5 оставляет заготовку в промежуточных губках, после чего возвращается в исходное положение. Длина заготовок контролируется с помощью специального устройства н датчиков. Короткие и длинные заготовки проваливаются под стол пресса в позиции контроля, а нормальные заготовки грейфер 5 переносит на третью позицию пресса в механизм 7 холодной высадки головки ключа. При ходе ползуна 4 пресса вниз пуаисон

цу. Как только заготовка нижним концом вошла в матрицу, промежуточные губки расходятся, освобождая заготовку. При дальнейшем ходе ползуна происходят осаживание верхнего конца заготовки - предварительная высадка головки ключа -и образование фаски на конце заготовки. При ходе ползуна вверх выталкиватель выталкивает заготовку из матрицы, а промежуточные губки вновь обхватывают заготовку, после чего грейфер 5 перемеш,ает ее на четвертую и пятую позиции пресса в механизм 8 индукционного нагрева заготовок.

Нагретая в про.ходных индукторах ТВЧ до 900 -1000°С заготовка перемеш,ается грейфером 5 на шестую позицию пресса в механизм 9 горячего прессования.

При ходе ползуна 4 пресса вниз пуансон заталкивает заготовку нижним концом в матрицу. При дальнейшем ходе ползуна вниз формируется головка ключа - коническая шестерня с соском в безоблойном специальном штампе, после чего грейфер 5 перемещает заготовку на седьмую позицию пресса в механизм 10 контроля формы зуба конической шестерни и снятия заусенцев.

В этой позиции (см. фиг. 2) заготовка при ходе ползуна вниз вставляется в отверстие неподвижно закрепленной на столе пресса разъемной фрезы //. Внутренний 1плицевой валик 12 механизма приводится во вращение посредством конической пары шестерен 13 и М и реечной шестерни 15, обкатывающейся по рейке 16j жестко закрепленной на траверсе пресса.

Шлицевой валик 12 передает знакопеременное вращение патрону 17, в который вмонтирована контрольная матрица 18, предназначенная для измерения профиля зуба и всей головки заготовки ключа. Если профиль головки нормальный, то вращающаяся контрольная матрица /8 всем своим профилем совпадает с профилем головки заготовки ключа и заставит последнюю вращаться. В процессе вращения заготовки нижний торец головки опирается на зубья неподвижной фрезы 11, в результате чего происходит снятие заусенцев и небольшой фаски.

Если профиль высаженной головки заготовки ключа отличен от нормального, то матрица 18 не совпадет своим профилем с профилем головки. В этом случае гильза 19 с упором 20 окажутся при движении ползуна 4 пресса вниз либо выше, либо ниже нормального положения, контакты 21 подпитывающего устройства не замкнутся, и контур затухания не нолучит подпитки. В результате пресс остановится.

По окончании операции контроля профиля зуба и снятия заусенцев грейфер 5 переносит заготовку на восьмую позицию пресса в механизм 22 гибки ручки ключа.

По пути из седьмой позиции на восьмую заготовка из вертикального положения перемещается в горизонтальное и попадает в рабочий ручей гибочной матрицы, в которой

посредством пуансона производится гибка

рукоятки ключа и клеймение фирменного

знака.

По окончании операции гибки и клеймения

ключи сбрасываются по склизу на цепной транспортер 23 и попадают в автоматизированный накопитель-тару 24. Работа накопителя-тары 24 сблокирована со счетным устройством пресса. Как только с пресса сойдет заданное количество ключей, счетное устройство подает команду на включение в работу ппевмоцилиндра 25, толкающего накопительтару 24 по рольгангу 26 в закалочную печь 27. Освободившаяся тара 24 с противоположного

конца закалочной печи 27 возвращается по второму наклонному рольгангу на рабочую позицию накопителя.

Предмет изобретения

Автоматическая линия для изготовления ключей к сверлильным патронам, включающая цепной транспортер, многопозиционный листоштамновочный автомат, отличающаяся тем, что, с целью полной автоматизации процесса изготовления ключей к сверлильным патронам, в прессе-автомате установлен механизм контроля зубьев и снятия заусенцев, выполненный в виде укрепленного в ползуне пресса вращающегося патрона, внутрь которого вмонтирована подпружиненная контрольная матрица для измерения профиля зуба и всей головки ключа, прижимающая его к неподвижно закрепленной на нижней

части пресса фрезе для снятия заусенцев и фаски.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РАМОЧНЫХ СЕТОК | 1969 |

|

SU234531A1 |

| АВТОМАТ ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В КОЛЬЦЕВЫХ ДЕТАЛЯХ | 1970 |

|

SU282015A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ | 1969 |

|

SU237540A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫВОДОВ ПОЛУПРОВОДНИКОВЫХ ВЕНТИЛЕЙ | 1972 |

|

SU335754A1 |

| Линия резки труб | 1981 |

|

SU1006101A1 |

| УСТРОЙСТВО для ЦЕНТРОВАНИЯ ЗАГОТОВОК | 1967 |

|

SU204094A1 |

| АВТОМАТ ДЛЯ МЕРНОЙ РЕЗКИ ТРУБ | 1971 |

|

SU410886A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВВВОДОВ | 1966 |

|

SU180696A1 |

| Устройство для автоматической сборки нецоколеванных миниатюрных ламп накаливания | 1958 |

|

SU121512A1 |

| ШТАМП-АВТОМАТ ДЛЯ ВЫСАДКИ ДЕТАЛЕЙ ИЗ ПРОВОЛОКИ | 1965 |

|

SU175472A1 |

Даты

1966-01-01—Публикация