1

Известен способ регулирования ширины толстых листов путем обжатия кромок раската в 1вертикальных валках. При этом деформация металла локализуется в приконтактной зоне, образуя наплывы, которые при последующей прокатке в клетях с горизонтальными валками переходят в уширение, что не приводит к должному эффекту регулирования ширины раската. Прокатка весьма широких листов (более 2000 мм) сопряжена с потерей устойчивости раската при обжатии в вертикальных валках, вследствие чего регулирование становится практически невозможным.

С целью повышения точности регулирования ширины полосы предложен способ регулирования путем изменения формы межвалкового зазора во время прокатки в зависимости от ширины полосы на входе и выходе из клети, в частности при необходимости поддержания постоянной ширины полосы приближают ее к форме поперечного сечения полосы.

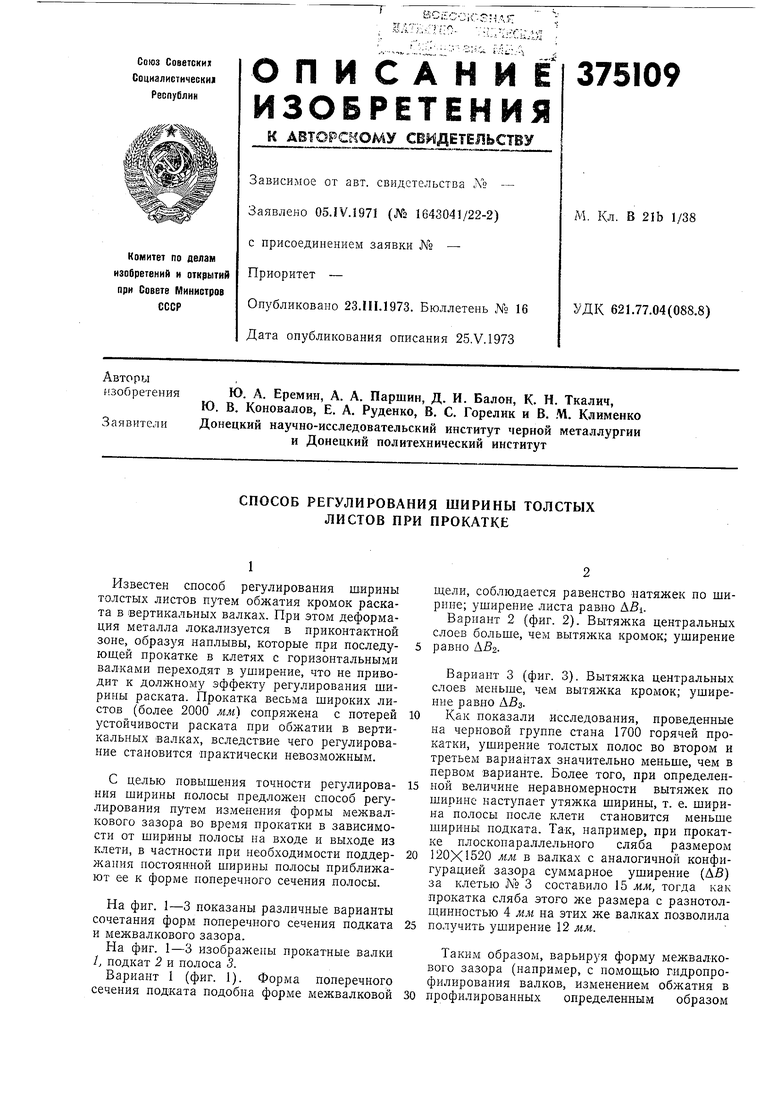

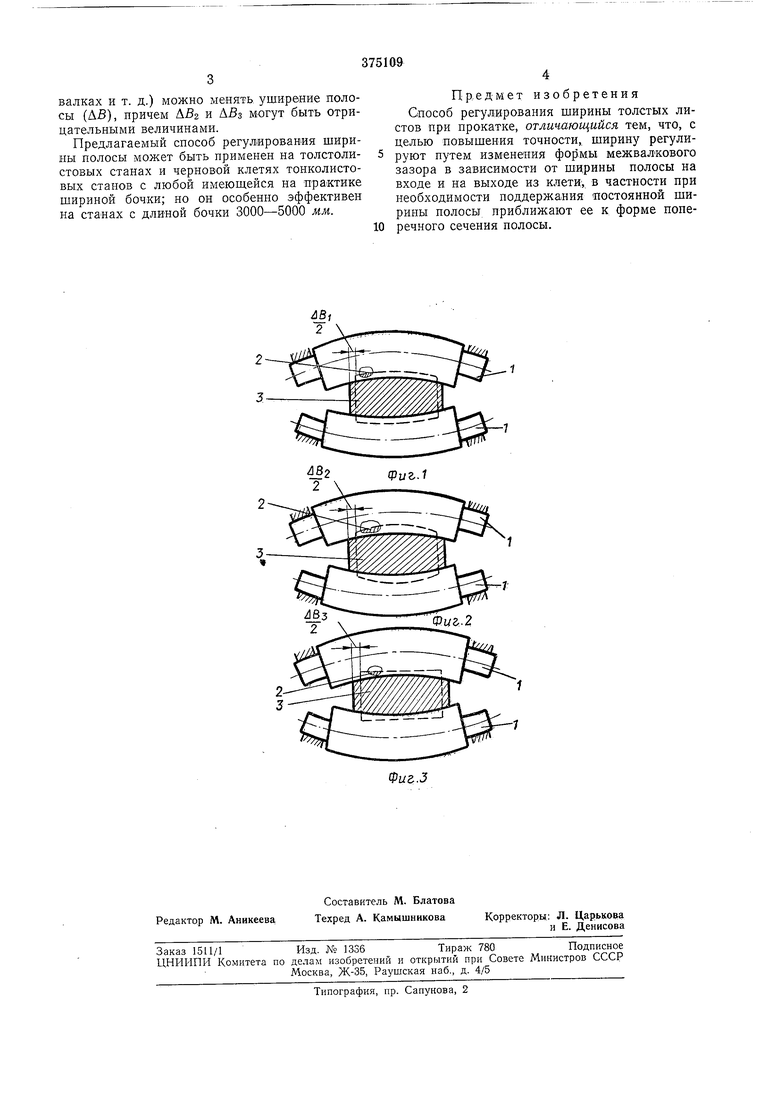

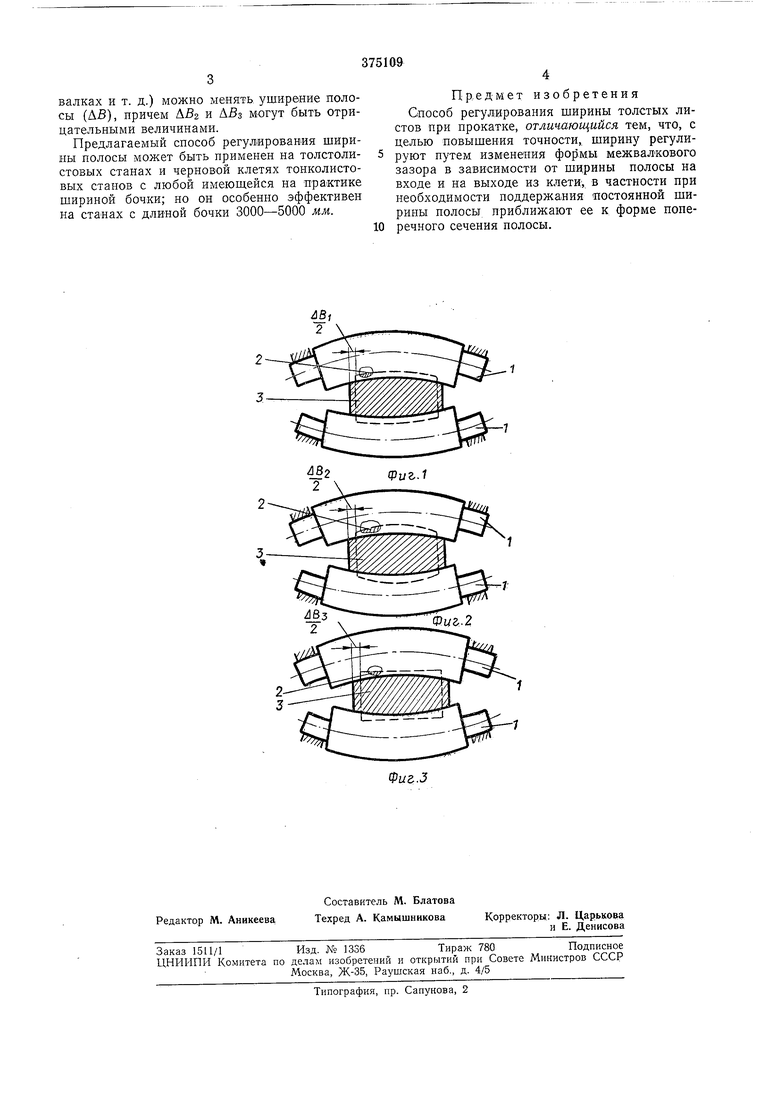

На фиг. 1-3 показаны различные варианты сочетания форм поперечного сечения подката и межвалкового зазора.

На фиг. 1-3 изображены прокатные валки 1, подкат 2 и полоса 3.

Вариант 1 (фиг. 1). Форма поперечного сечения подката подобна форме межвалковой

щели, соблюдается равенство натяжек по ширипе; уширение листа равно A5i.

Вариант 2 (фиг. 2). Вытяжка центральных слоев больше, чем вытяжка кромок; уширение равно &.В2.

Вариант 3 (фиг. 3). Вытяжка центральных слоев меньше, чем вытяжка кромок; уширение равно АВз.

Как показали исследования, проведенные на черновой группе стана 1700 горячей прокатки, уширение толстых полос во втором и третьем вариантах значительно меньше, чем в первом варианте. Более того, при определенной величине неравномерности вытяжек по ширине наступает утяжка ширины, т. е. ширина полосы после клети становится меньше ширины подката. Так, например, при прокатке плоскопараллельного сляба размером

120X1520 мм в валках с аналогичной конфигурацией зазора суммарное уширение (&В) за клетью N° 3 составило 15 мм, тогда как прокатка сляба этого же размера с разнотолщинностью 4 мм на этих же валках позволила

получить уширение 12 мм.

Таким образом, варьируя форму межвал-кового зазора (например, с помощью гидропрофилирования валков, изменением обжатия в профилированных определенным образом

валках и т. д.) можно менять, ущиреиие полосы (АВ), причем АВз и А5з могут быть отрицательными величинами.

Предлагаемый способ регулирования ширины полосы может быть применен на толстолистовых станах и черновой клетях тонколистовых станов с любой имеющейся на практике шириной бочки; но он особенно эффективен на стаиах с длиной бочки 3000-5000 мм.

Предмет изобретения Способ регулирования ширины толстых листов при прокатке, отличающийся тем, что, с целью повышения точности,, ширину регулируют путем изменения фор.м.ы межвалкового зазора в зависимости от ширины полосы на входе и на выходе из клети, в частности при необходимости поддержания постоянной ширины полосы приближают ее к форме поперечного сечения полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки толстых листов | 1986 |

|

SU1342542A1 |

| Способ регулирования ширины толстых листов при прокатке | 1980 |

|

SU919770A2 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ получения подката для чистовой клети листового стана | 1981 |

|

SU984516A1 |

| Способ прокатки листов | 1985 |

|

SU1328010A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| Способ прокатки листов | 1985 |

|

SU1297957A1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| Способ прокатки | 1984 |

|

SU1328012A1 |

| ЛИСТОПРОКАТНЫЙ СТАН С УДЛИНЕННЫМИ РАБОЧИМИ ВАЛКАМИ | 2011 |

|

RU2499637C2 |

Авторы

Даты

1973-01-01—Публикация