1

Изобретение относится к области переработки полимеров на термопластавтоматах.

В известных механизмах запирания форм термопластавтоматов, содержащих расположенные на станине рабочий цилиндр, рычажный механизм, неподвижные плиты и подвижную плиту, необходимо производить настройку на высоту пресс-формы. Кроме того, в этих механизмах затруднены контроль и регулировка усилия запирания форм.

Автоматическая настройка на высоту прессформы, регулировка и контроль усилия запирания форм обеспечиваются благодаря тому, что в неподвижную плиту вмонтирована гидроподушка, состоящая из диафрагмы, рабочей и емкостной полостей, имеющая напорный золотник, обратный клапан и манометр для контроля давления.

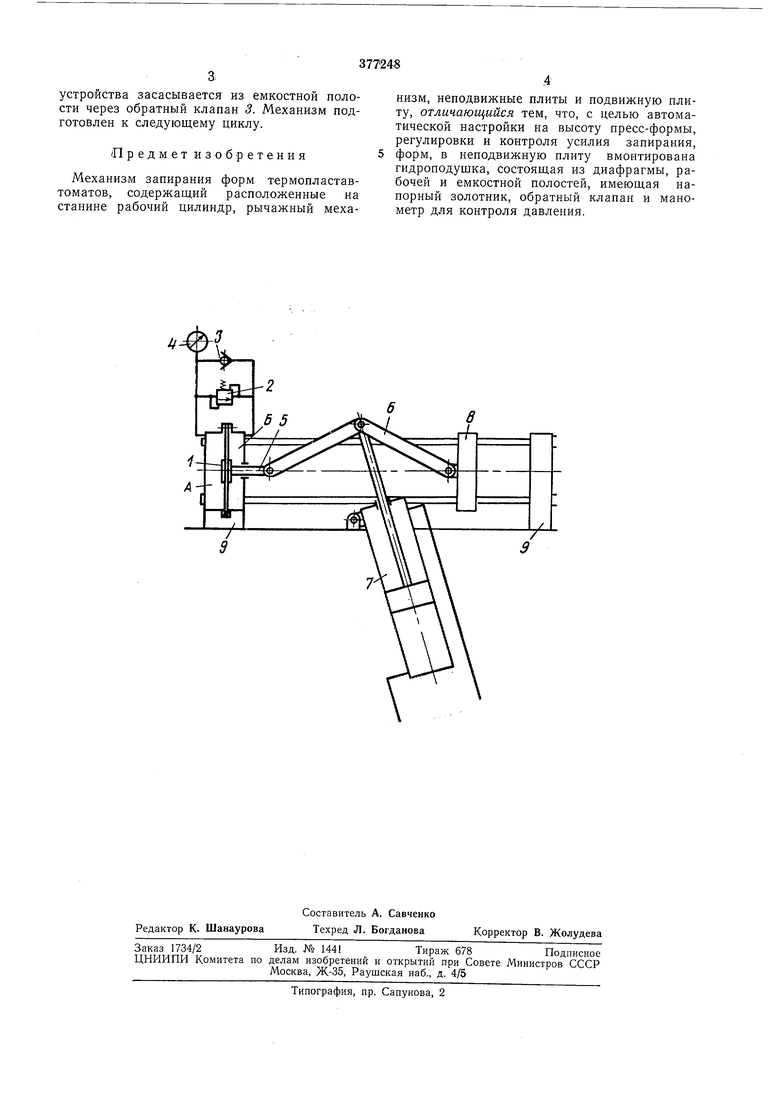

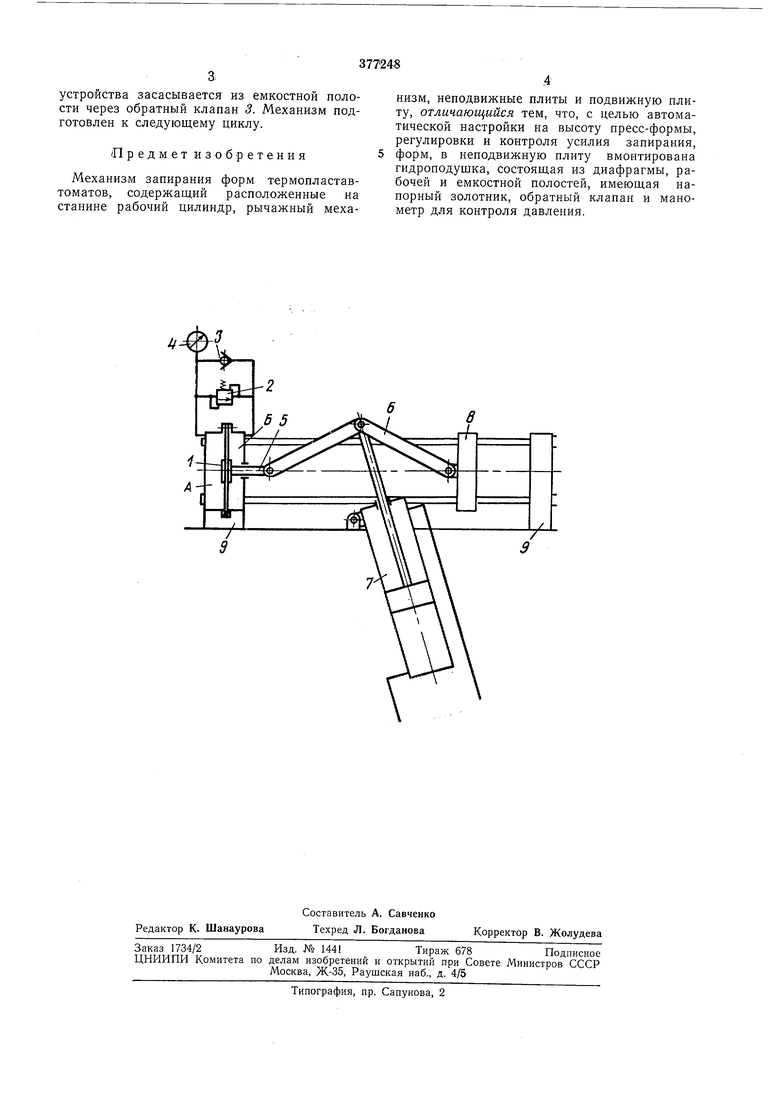

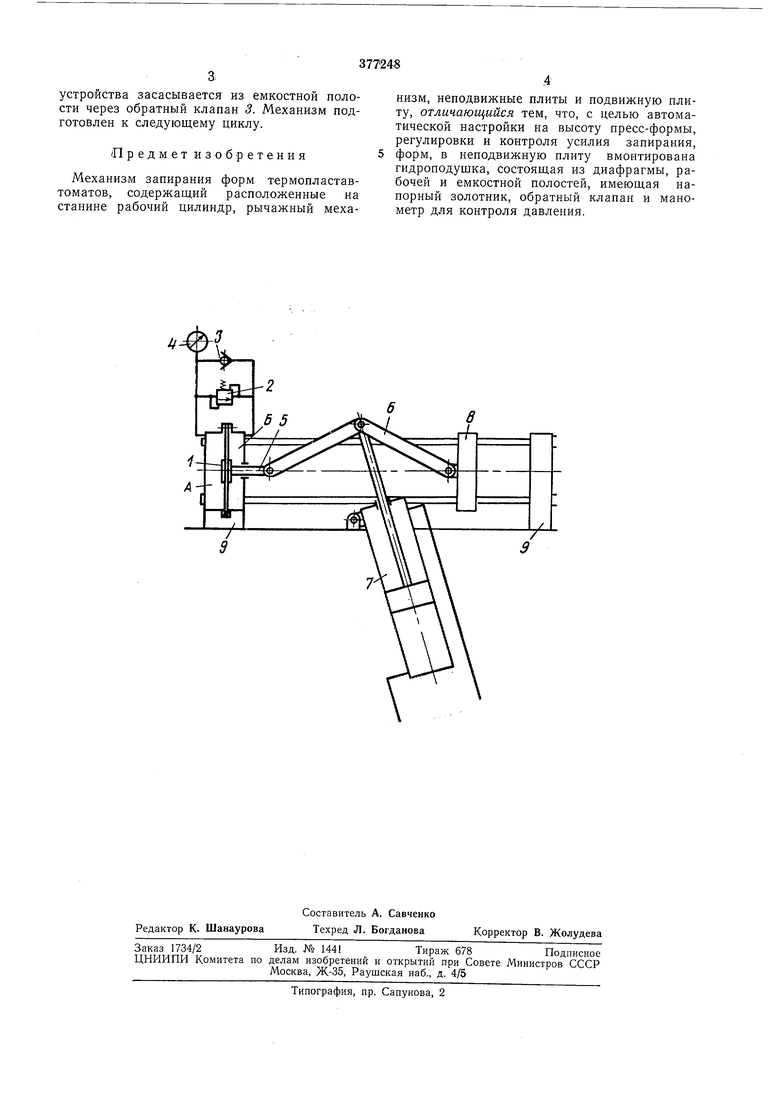

Схема механизма представлена на чертеже.

Механизм состоит из диафрагменного устройства 1, в котором имеется рабочая полость Л и емкостная полость Б. Рабочая и емкостная полости гидроподушки соединены между собой параллельно напорным золотНИКОМ 2 и обратным клапаном 3. Рабочая полость гидроподушки соединена с манометром 4.

Диафрагма гидроподушки посредством нтока 5 соединена с рычажным механизмом

6 термопластавтомата. Рычажный механизм соединен с рабочим цилиндром 7 и с подвижной плитой 8. Неподвижные плиты 9 закреплены на станине и стянуты колоннами.

Принцип работы механизма запирания форм термопластавтоматов заключается в следующем: рабочая жидкость под давлением от насоса подается в штоковую полость рабочего цилиндра 7.

Рычаги выпрямляются и происходит запирание форм. Когда подвижная плита 8 упирается в сомкнутую форму, то через шток рычажный механизм передает давление на диафрагму /. Из рабочей полости А гидроподушки выталкивается рабочая жидкость через напорный золотник 2 в емкостную полость Б. Папорный золотник 2 регулируется на необходимое удельное давление, а контроль давления ведется манометром 4.

Таким образом, запирание форм происходит при регулируемом и контролируемом усилии, а также происходит автоматическая регулировка на высоту формы.

При раскрытии форм рабочая жидкость подается в поршневую полость рабочего цилиндра 7. Рычаги складываются н подвижная плита 8 возвращается в исходное положение. Через шток рычаги 6 возвращают диафрагму в исходное положение. Рабочая жидкость в рабочую полость диафрагменного

устройства засасывается из емкостной полости через обратный клапан 3. Механизм подготовлен к следующему циклу.

(Предмет изобретения

Механизм запирания форм термопластавтоматов, содержащий расположенные на станине рабочий цилиндр, рычажный механизм, неподвижные плиты и подвижную плиту, отличающийся тем, что, с целью автоматической настройки на высоту пресс-формы, регулировки и контроля усилия запирания, форм, в неподвижную плиту вмонтирована гидроподущка, состоящая из диафрагмы, рабочей и емкостной полостей, имеющая напорный золотник, обратный клапан и манометр для контроля давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическая система механизма запирания форм термопластавтомата | 1976 |

|

SU620389A1 |

| Литьевая машина | 1986 |

|

SU1361006A1 |

| Гидравлический пресс | 1990 |

|

SU1810224A1 |

| УСТРОЙСТВО для ВУЛКАНИЗАЦИИ РЕЗИНОВОГО НИЗАНА ОБУВИ | 1965 |

|

SU170333A1 |

| Литьевая машина | 1973 |

|

SU729079A1 |

| Машина для литья под давлением | 1973 |

|

SU445516A1 |

| Машина для гидравлического формования сильфонов | 1977 |

|

SU704698A1 |

| Механизм запирания форм литьевой машины для пластмасс | 1976 |

|

SU565831A1 |

| Механизм запирания машины литья под давлением | 1980 |

|

SU1287975A1 |

| МЕХАНИЗМ ЗАПИРАНИЯ ПОЛУФОРМ ЛИТЬЕВОЙ МАШИНЫ, НАПРИМЕР ТЕРМОПЛАСТАВТОМАТА | 2006 |

|

RU2305631C1 |

Авторы

Даты

1973-01-01—Публикация