В стеклодельной машине, для к( торой предназначается предлагаемый механизм автоматических отделочных форм, применяются три конвейера, движущиеся синхронно с подающими расплавленнве стекло вальцами. Один конвейер принимает стекло и подводит его к выдувательным механизмам, помещающимся на втором конвейере, расаоложенном над первым. По достижении пулькой определенного размера она заключается в выдувательную форму, находящуюся на третьем конвейере, ряспплпжрнном под пе)вым. Для раскрывания и замыкания выдув .тельных форм пррдна.5 ачен агаем-й механизм. в котором для этой цели применен диск с планоспиральной резьбой, рнсипложённой внутри (цегоея держателя выдувательний формы, укрепленной своими половинами на двух щеках с выступами, входящими в указанную резьбу диска. Для вращения держ;1теля и диска служат шестерни, укрепленные на двух осях механизма и сцепляющиеся с неподвижными зубчатыми рейками; на этих же осях имеются кулачки, опирающиеся в известные моменты на неподви7кные гладкие рейки н прудназнач нные для коррегир вания положения шестереи и начального положения половик формы перед смыканием иу. Спиральная резьба на диске расположена таким образом, что при вращении его и при неподвиясном держателе происходит раскрывание формы, а при неподвижном диске н вращении держателя-ее закрывание. С целью погашения инерции вращающихся частей механизма на наружных торцах раздвижных щек укреплены тормозные колодки, которые со;фикасаются с неподвижными концентричными cerw-sHTaviH.

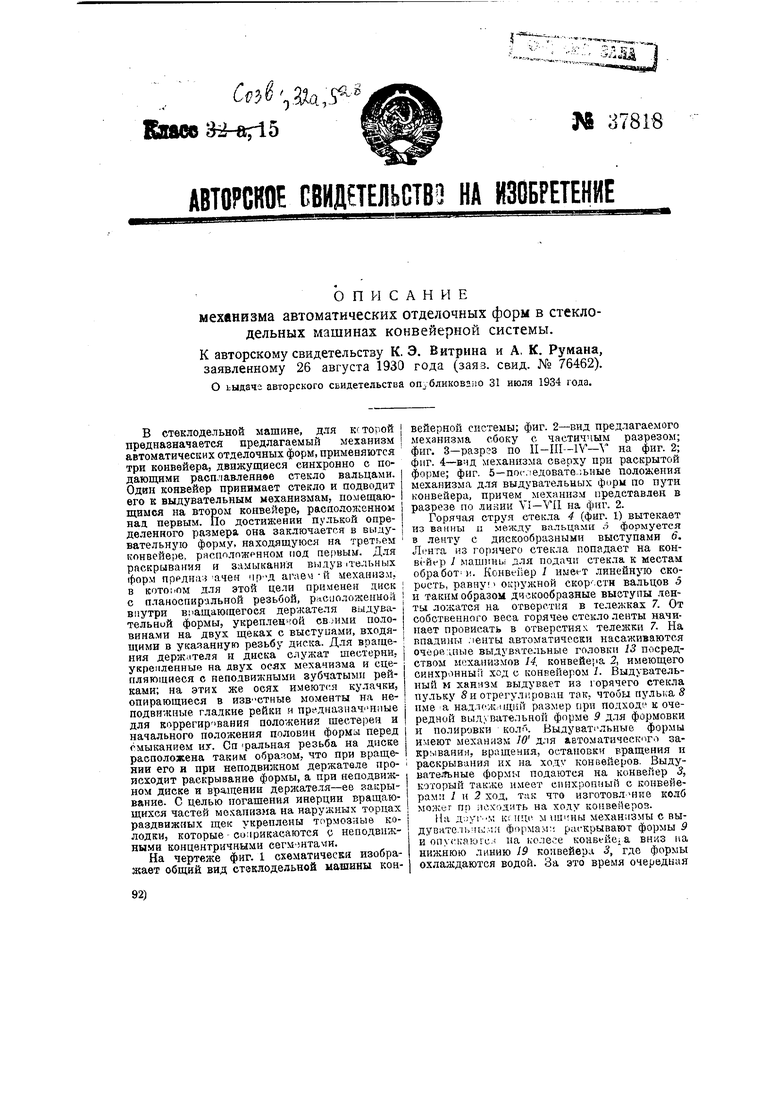

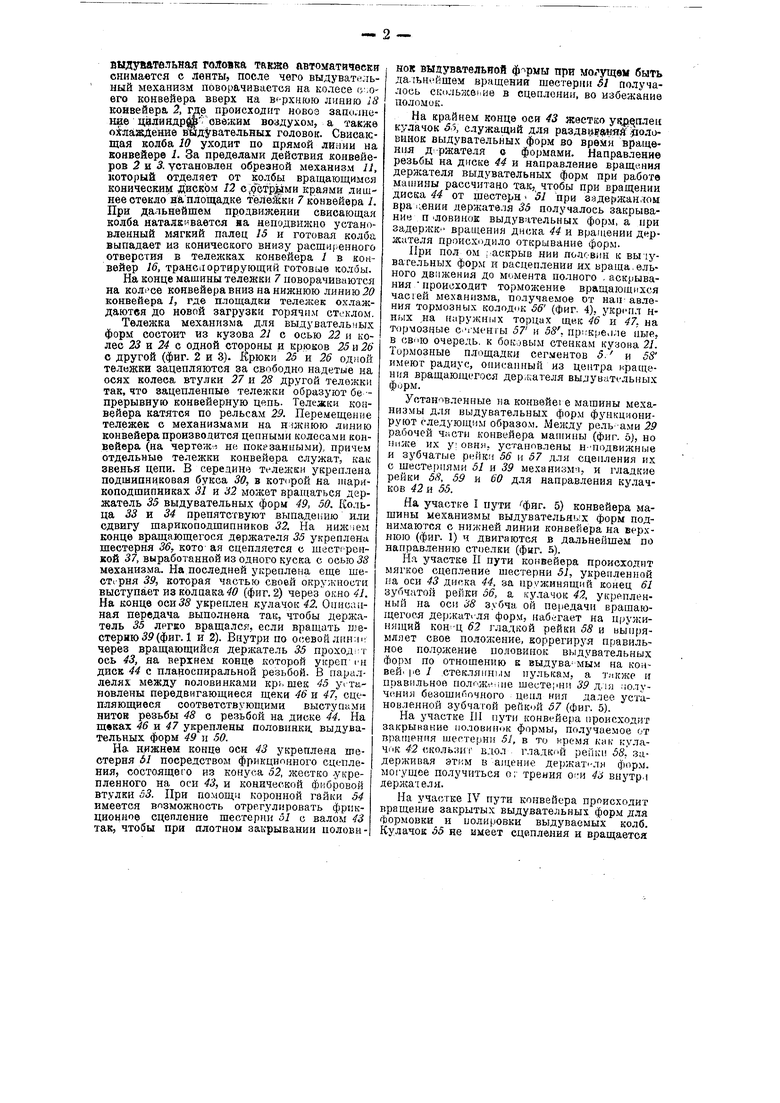

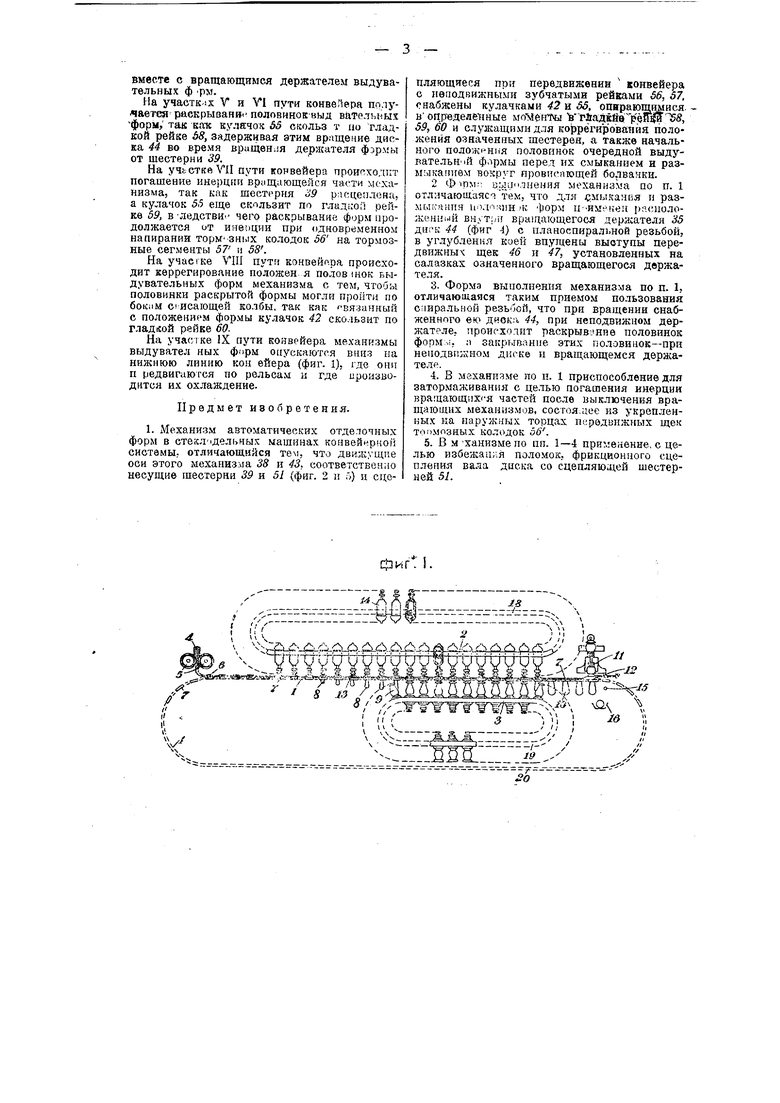

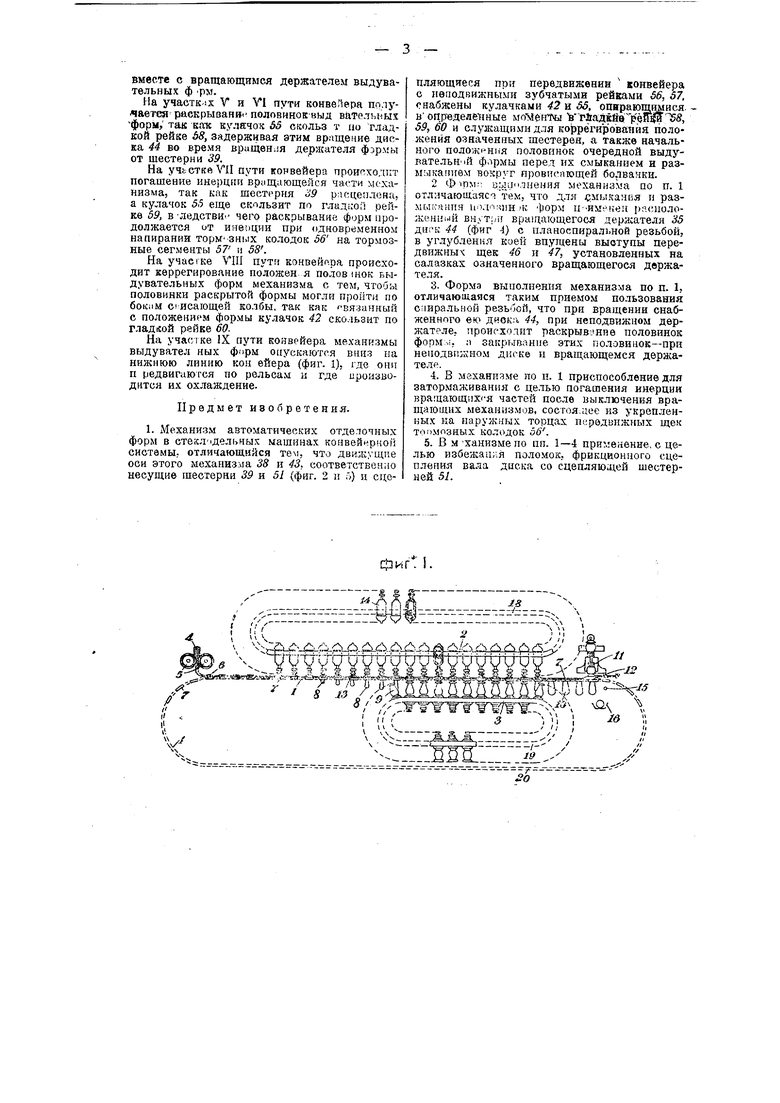

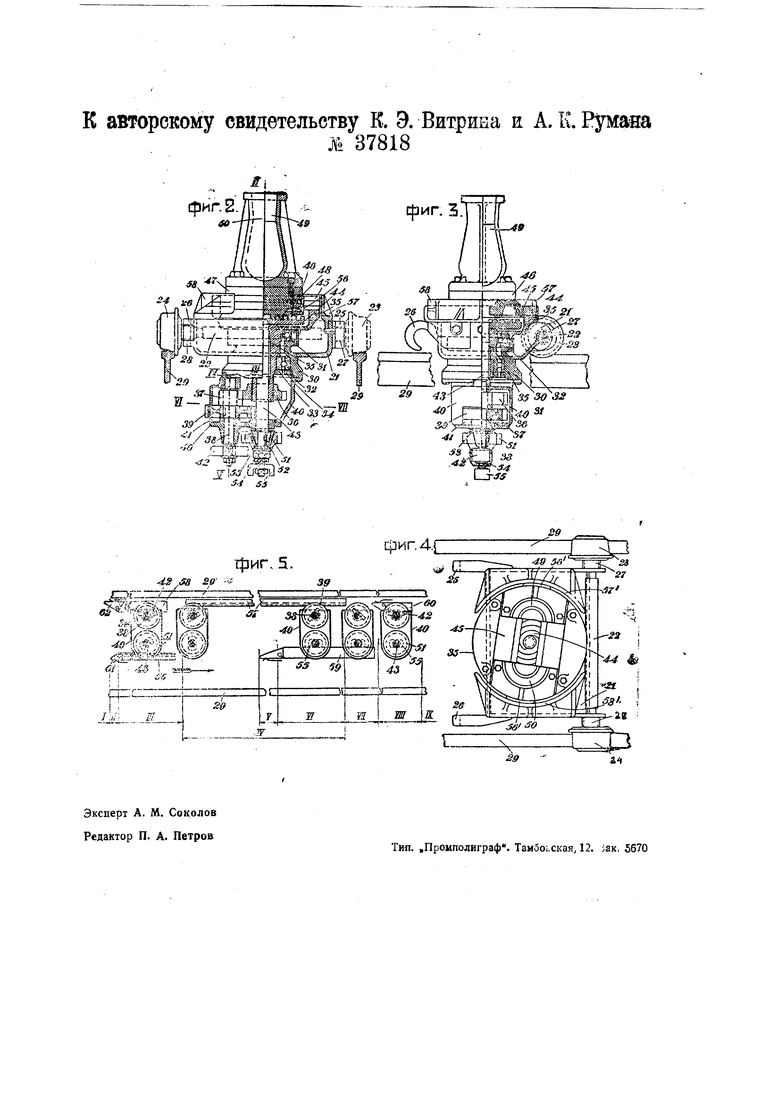

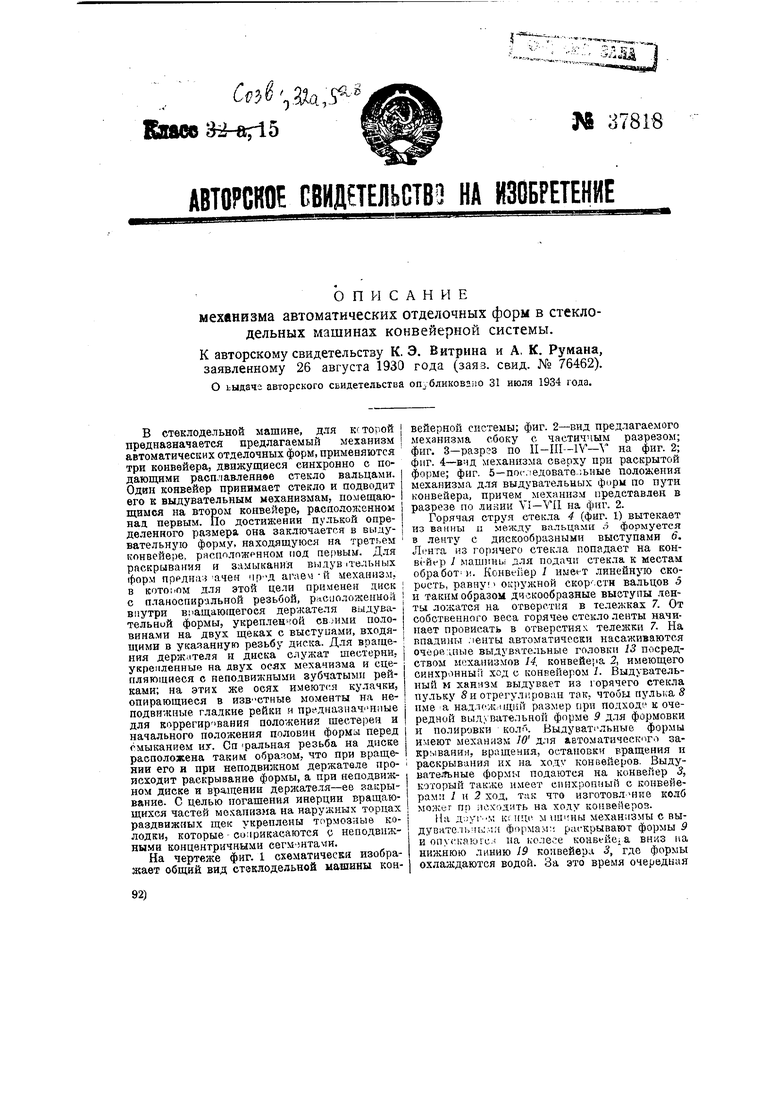

На чертеже фиг. 1 схематически изображает общий вид стеклодельной машины конвейерной системы; фиг. 2-вид предлагаемого механизма сбоку с частичным разрезом; фиг. 3-разрез по 1I-III-IV- на фиг. 2; фиг. 4-вид механизма сверху при раскрытой форме; фиг. .едовате,ьные положения механизма для выдувательных фори по пути конвейера, причем механизм представлен в разрезе по линии VI-VII на фиг. 2.

Горячая струя стекла 4 (фиг. 1) вытекает из ванны II между вальцами 5 формуется в ленту с дискообразными выступами 6, Лента нз горячего стекла попадает на конв(йер 1 машпнь; для подачи стекла к местам обрабоТЯ. KoHBtiiep / имеет линейную скорость, равнуг 1 окружной скор-стн вальцов д и таким образом дискообразные выступы ленты ложатся на отверстия в тележках 7. От собственного веса горячее стекло ленты начинает провисать в отверстиях, тележки 7. На впадины ленты автоматически насаживаются очередные выдувательные головки 13 посредством механизмов 14, конвейера 2, имеющего синхронны; ход с конвейером 1. Выдувательный м ханязм выдувает нз горячего стекла пульку §и отрегул1;рован ток, чтобы пулька § име а надло.ж.иций размер при подходе к очередной выд вательной форме 9 для формовки и полировки колч Выдувательные формы имеют механизм 10 для автоматического закрывания, вращения, остановки вращения и раскрывания их на ходу конвейеров. Выдувате.{ьные формы подаются на конвейер 3, который также имеет синхронный с конвейерами 1 2 ход, что изготовл-нне колб мож,ег пр лс.чоднть на ходу конвейероз.

На д;;уг-м 1С1 ице м ипины MexaHu3SfH с выдуватсль Ы.-.а формам:; раскрывают формы 9 и оп -скаю с. на Ko.:iece конвейера вниз на нижнюю линию i9 конвейера 3, где формы охлаждаются водой. За это время очередная выдуватвльная головка также автоматически снимается с ленты, после чего выдуватвль ный механизм поворачивается на колесе о:,0 его конвейера вверх на верхнюю линию 18 конвейера 2, где происходит новоэ заполнение цалиндрда свежим воздухом, а также охяааЩение выд гвательных головок. Свисающая колба 10 уходит по прямой линии на конвейере 1. За пределами действия конвейеров 2 и 3. установлен обрезной механизм П, itOTOpbiE отделяет от колбы вращающимся коническим лиском /2 с, краями лишнее стекло на площадке телеЖки 7 конвейера 1. При дальнейшем продвижении свисающая колба наталк вается на неподвилсно установленный мягкий палец 15 и готовая колба выпадает из конического внизу расширенного отверстия в тележках конвейера 1 в конвейер 16, транспортирующий готовые колбы. На конце машины тележки 7 поворачиваются на кол1се конвейера вниз на нижнюю линию 2( конвейера 1, где площадки тележек охлаждаются до новой загрузки горячялг стеклом. Тележка механизма для выдувательных форм состоит из кузова 21 с осью 22 и колес 23 -а 24 Q одной стороны и крюков 25 и 26 с другой (фиг. 2 и 3). Крюки 25 к 26 одной тележки зацепляются за свободно надетые на осях колеса втулки 27 и 28 другой тележки так, что зацепленные тележки образуют бе прерывную конвейерную цепь. Тележки конвейера катятся по рельсам 29. Перемещение тележек о механизмами на нижнюю линию конвейера производится цепными колесами конвейера (на чертеЖ- не показанными), причем отдельные тележки конвейера служат, как звенья цепи. В середине тележки укреплена подшипни.ковая букса 30, в кот(1рой на шарикоподшипниках 31 и 32 может вращаться держатель 35 выдувательных форм 49, 50. Кольца 33 и 34 препятствуют выпадению или сдвигу шарикоподшипников 32. На нилсчеы конце вращающегося держателя 35 укреплена шестерня 36, кото ая сцепляется с шестеренкой 37, выработанной из одного куска с осью 38 механизма. На последней укреплена еще шестгрня 39, которая частью своей окру;кнооти выступает из колпаками (фиг. 2) черезокно У. На конце оси5§ укреплен кулачок 42. Оаисацная передача выполнена так, чтобы держатель 35 легко вращался, если вращать Djeстерню 59 (фиг. 1 и 2). Внутри по осевой лнн-.и: через вращающийся держатель 35 проход т ось 43, на верхнем конце которой укреп 1н диск 44 с планоспиральной резьбой. В параллелях между половинками кр. шек 45 у та.новлены передвигающиеся щеки 46 и 47, сцепляющиеся соответствующими выступами ниток резьбы 48 с резьбой на диске 44. На щеках 46 и 47 укреплены половинки, выдувательных форм 49 и 50. На нижнем конце оси 43 укреплена шестерня посредством фрикционного сцепления, состоящего из конуса 52, жестко -укрепленного на оси 43, и конической фибровой втулки 63. При помощи коронной гайки 54 имеется возможность отрегулировать фрикционное сцепление шестерни а с валом 43 так, чтобы при алотном закрывании половинок выдувательной при могущем быть да.1Ьнейшем вращения шестерни 61 получалось ск(1льнсе11ие в сцеплении, во избежание поломок. На крайнем конце оси 43 жестко у8р,плек кулачок d.5, служащий для раздв р няя даоловннок выдувательных форм во время вращения держателя о формами. Направление резьбы на диске 44 и направление вращения дерясателя выдувательных форм при работе машины рассчитано так,, чтобы при вращении диска 44 от щестерн 51 при задержан.юм вра iieHHH держателя 35 получалось закрывание пловинок выдувательных форм, а при задерлск вращения диска 44 и вращении держателя происходило открывание форм. Нри пол ом ::аскрыв нии половин к вьмувательных форм и оасцеплении их враща.ельного движения до момента полного , аскрывания происходит торможение вращающихся частей механизма, получаемое от нан-авления тормозных колодок 56 (фиг. 4). укрспл нных ,на наружных торцах щек 46 и 47, на тормозные с.1менты 57 и 58. npi:K|je,j.:ie аые, в свпю очередь, к боковым стенкам кузова 21. Тормозные площадки сегментов 5. и 58 имеют радиус, описанный из центра нрасцення вращающегося держателя вылувательных форм. Установленные на конвейеге машины механизмы для выдувательных форм функционируют следующим образом. Между рель-ами 29 рабочей Часты конвейера маи1И Ы (фиг. 5, но ниже их у: овня, установлены н-Подвижные и зубчатые рейки 56 и 57 для сцепления их с шестернями 51 и 39 механизм-i, и гладкие рейки 5, 59 и 60 для направления кулачков 2 и 55. На участке I пути фиг. 5) конвейера машины механизмы выдувательных форм поднимаются с нижней линии конвейера на верхнюю (фиг. 1) ч двигаются в дальнейшем по направлению стоелки (фиг. 5). На участке II пути конвейера происходит мягкое сцепление шестерни 51, укрепленной на оси 43 диска 44, за пружинящий конец 61 зубчатой рейки 56, а кулачок 42, укрепленный на оси 38 зубча ой передачи врашающегося держаТ1Ля форм, на пружинящий 62 гладкой рейки 58 и выпрямляет свое положение, коррегируя правильное положение половинок выдувательных форм по отношению к выдува мы.м на конвей. ре / .стекляинм.м пулькам, а тлкже и равильное полож11 ие шестерни 39 д.1я иолувнил безошиГ очного цецл ния далее устаовленной зубчагой рейкой 57 (фиг. 5). На участке IJ1 пути конвейера происходит акрывание ПОЛОВИЕ Ж формы, получаемое от ращения шестерни 51, в то кремя кик F:yлaпк 4-2 скольнит влол гладкий рейки 58, заерживая этим в ал;ение держателя форм. о1ущее получиться о г трения о::и 43 внутр. ерясателя. На участке IV пути конвейера происходит ращение закрытых выдувательных форм для ормовки и иолировки выдуваемых колб. улачок 55 не имеет сцепления и вращается

вместе с вращающимся держателем выдувательных ф рм.

На участк-1Х V и VI пути конвейера получается-раскрывани половинок выд вйтельных форм, так кате кулячок &5 скольз т но гладкой рейке Ь8, задерживая этим вращение диска 44 во время вра1ЦвН;)Я держателя фэрмы от шестерни 39.

На участкеVII пути конвейера происходит погашение инерцнг врущающейся части механизма, так как шесте рня рпсце11Л(зна, а кулачок 5,5 еще скользит по гладкой рейке Ъэ, в -ледствис чего раскрывание форм продолжается от инеоции при одновременном напирании торм зных колодок 56 на тормозные сегменты 57 н 5S.

На участке VIII путп конвейо.ра происходит керрегирование положен я полов шок БЫдувательных форм механизма с тем, чгоОы половинки раскрытой формы могли пройти по боким свисающей колбы, так как вязанный с положением формы кулачок 42 скользит по гладлой рейке 60.

На участке IX пути конврйера механизмы выдувател ных фирм опускаются вниз на нижнюю линию кон ейера (фиг. 1). где они п редвигаются но рельсам и где ироизводнтся их охлаждение.

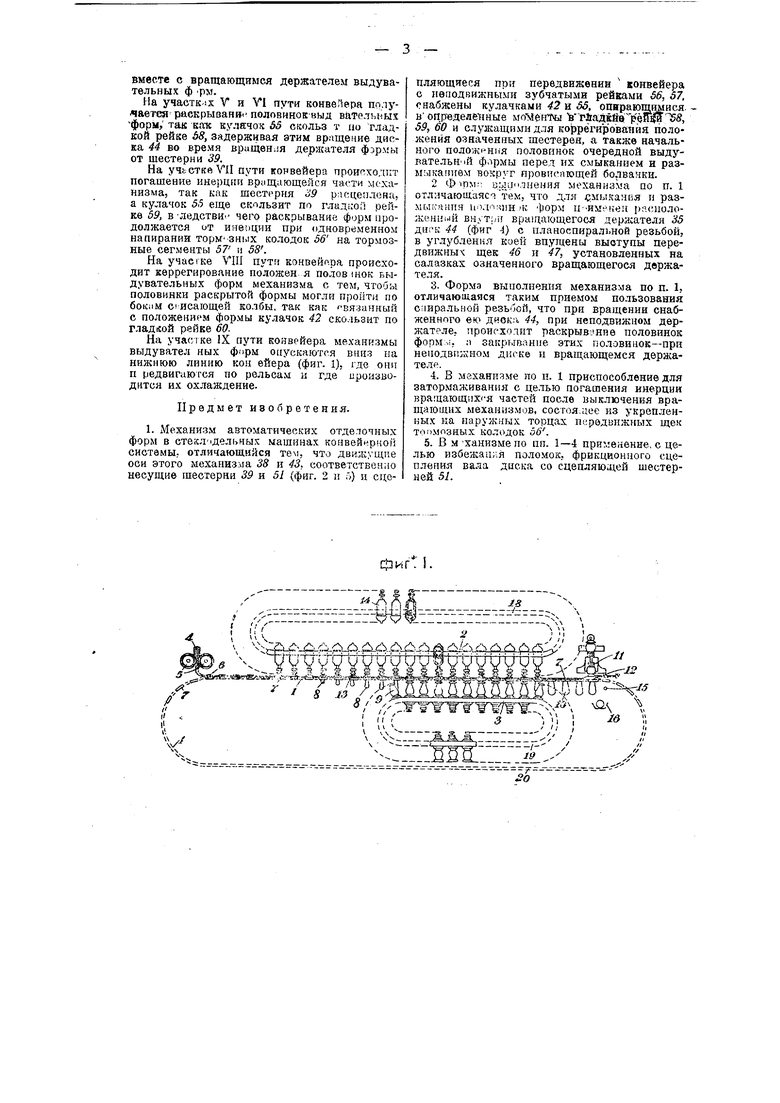

Предмет изобретения.

1. Механизм автоматических отделочных форм в сте;сл1дельных машинах конвей| рнои системы; отличающийся тем, что движущие оси этого механизма 38 и 43. соответственно несущие шестерни 39 и 51 (фиг. 2 п 5) и сцопляющяеся при передвижении конвейера с неподвижными зубчатыми рейками 55, &7, снабжены кулачками 42 и Л5, опнрающилшся. вопределенные моменты утйадкйй рёЯщ, 59, 60 и служащими для коррёгированйя положения означенных шестерен, а также начального полож1 Н1(Я половинок очередной выдувательн1Й флрмы перед их смыканием и разыыкаппем вокруг провисающей болванки.

2 ф1рм:: цыиплиения механизма по п. 1 отличающаяся тем, что для смыкания и размыкания иодлчлн.К форм п--имене { ржпюложен1 1.1Й внут|лг вpaiдающегося дерлсателя 35 дигк 44 (фиг 4) с планоспиральной резьбой, в углубления коей впущены выступы передвижныч щек 46 и 47, установленных на салазках означенного вращающегося держателя.

3.Форма выполнения механизма по п. 1, отличающаяся таким приемом пользования спиральной рвзьиой, что при вращении снабженного ею диск:1 44, при неподвижном держателе, происходит раскрывунпе половинок форм:-., а закрывание этих по.ювинок-при неиодвплхном диске и вращающемся держателе.

4.В механизме по п. 1 приспособление для затормаживания с целью погашения инерции вращающихся частей после выключения вращающих механизмов, состоЯ:цее из укрепленных на наружных т орцах передвижных щек тормозных колодок об .

5. В мханизмено пп. 1-4 применение, с целью избежац;,я поломок, фрикционного сцеплепия вала диска со сцепляющей шестерней 51.

: --А- - --А-А-- - - -Й --- А и и U lietS-sanr &i.a. :i c bTsS-: -- / -Х-ГЖ) 8 J3 /.

/-/ Ц и ,У Ц 4 Д и и -

/ ,/ z r T ifrr:: f

м -S) 1 1

Авторы

Даты

1934-07-31—Публикация

1930-08-26—Подача