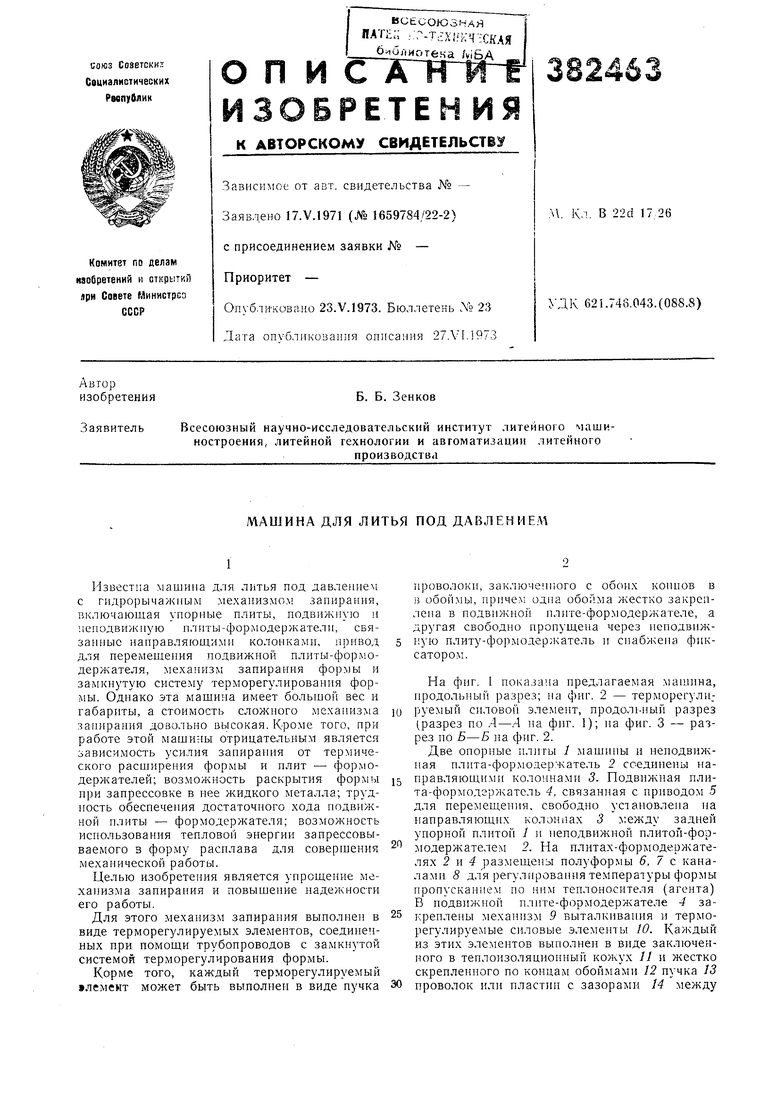

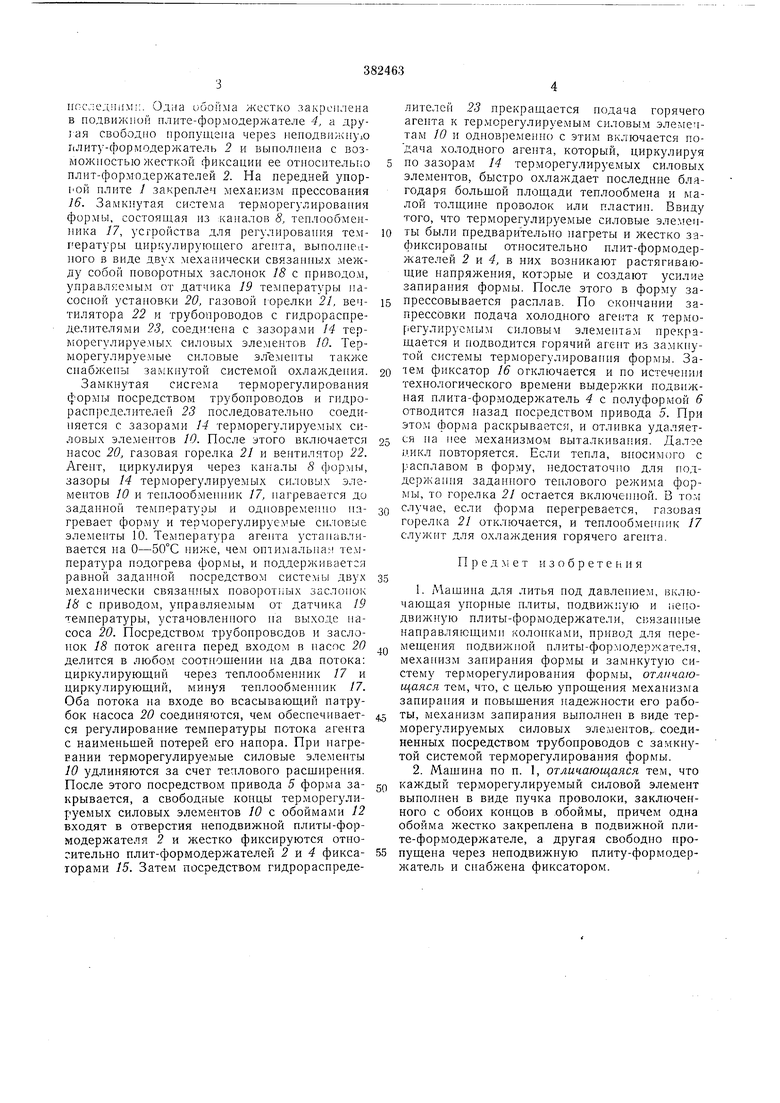

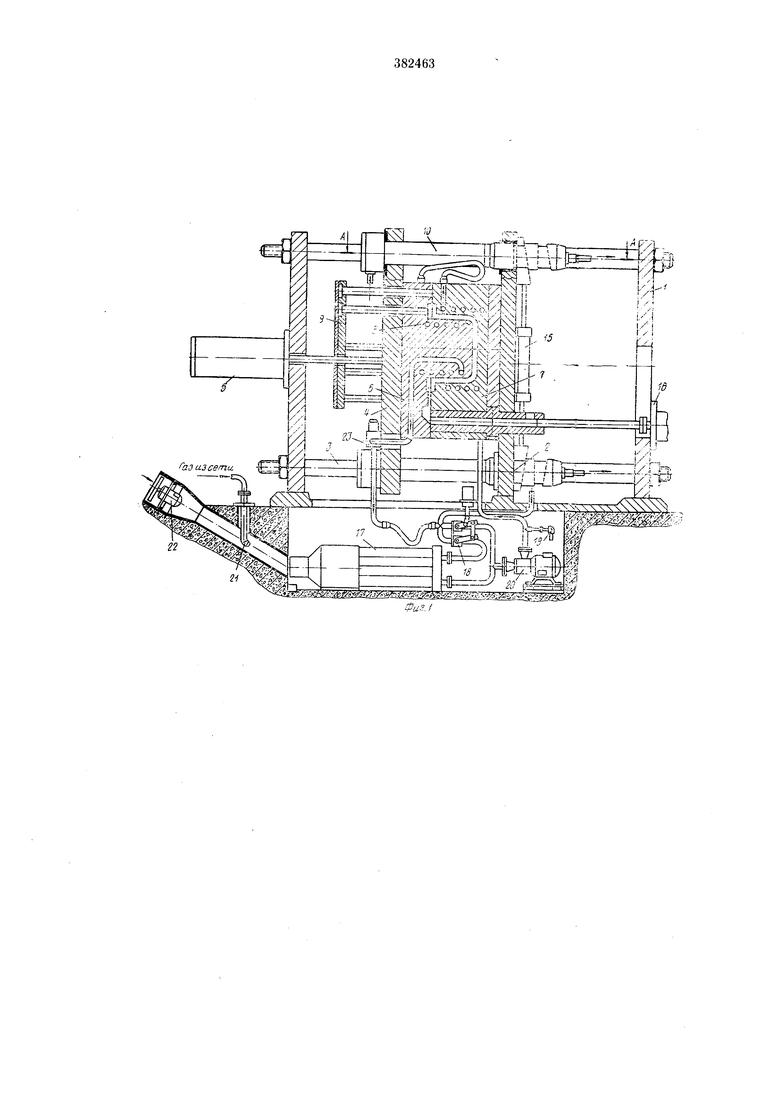

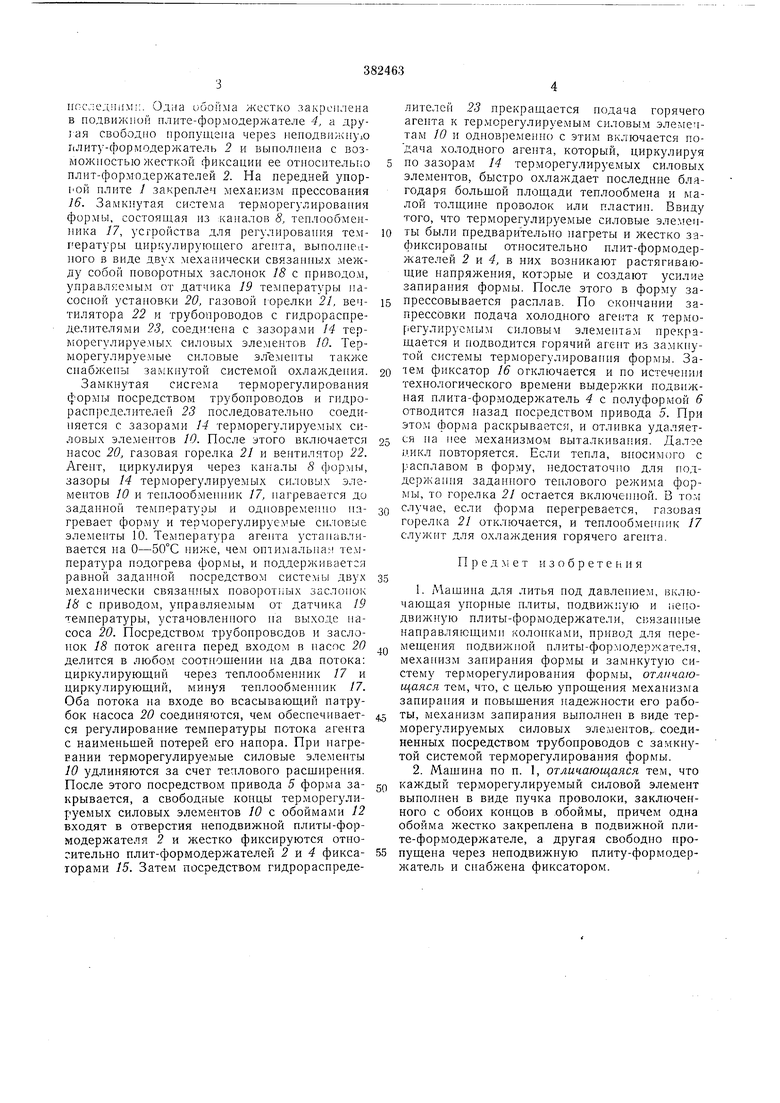

Известна машина для литья под давлением с гндрорычажным меха1шзмо.м занирания, включающая унорные плиты, подвижную и .неподвижную пл.нты-формодержателн, связанные направляющими колонками, привод для перемещепия подвижной плиты-формодержателя, механизм запирания формы и замкпутую систему терморегулировання формы. Однако эта мащина имеет больщой вес и габариты, а стоимость сложного механизма занирапия довольно высокая. Кроме того, нри работе этой машины отрицательным является зависимость усилия запирания от термического расширения формы и плит - формодержателей; воз.можпость раскрытия формы при запрессовке в нее жидкого металла; трудность обеспечения достаточного хода нодвнжной плиты - формодержателя; возможность использования тепловой энергии запрессовываемого в форму расплава для совершения механической работы. Целью изобретения является упрощение механизма запирания и повыщение надежности его работы. Для этого механиз.м запирания выполнен в виде терморегулируемых элементов, соединенных при помощи трубопроводов с замкнзтой системой терморегулирования формы. Корме того, каждый терморегулируемый лемент может быть выполнен в виде пучка нроволокп, заключешюго с обоих компов в J5 обоймы, прпчем одна обоама жестко закреплена в подвижной плнте-фор.модержателе, а другая свободно пропущена через неподвижную плиту-формодер;катель н снабжена фиксатором. На фиг. 1 показана предлагаемая машина, продольный разрез; на фиг. 2 - терморегули; руемый силовой элемент, продольный разрез (разрез по .4-А на фиг. 1); па фиг. 3 - разрез но Б-5 на фнг. 2. Две опорные плиты 1 мащины и неподвижная нлита-формодержатель 2 соединены направляющи.мн колоннами 3. Подвижная плита-формодгржатель 4, связан 1ая с приводом 5 для перемещения, свободно установлена на направляющих колоннах 3 между задней упорной плитой J п неподвижной плитой-фоомодержателем 2. На плитах-формодержателях 2 и 4 размещены полуформы 6,7с каналами 8 для регулнрования температуры формы пропусканием но кнм теплоносителя (агента) В подвижной плпте-формодержателе 4 закреплены механизм 9 выталкивания и терморегулируемые силовые элементы W. Каждый из этих элементов выполнен в виде заключенного в теплоизоляционный кожух 11 жестко скрепленного по концам обоймами 12 пучка 13 проволок или пластин с зазорами 14 между

иос.ледпп :. Одна обойма жестко закрсмктена в подвижной плите-формодержателе 4, а другая свободно пропущена через неподвижную плиту-формодержатель 2 и выполнена с воз1можиостыо жесткой фиксации ее относительно плнт-формодержателей 2. На передней упорной плите / закреплен механизм прессования 16. Замкнутая система терморегулирования формы, состоящая из каналов 8, теплообменника /7, устройства для регулирования температуры циркулирующего агента, выполие лиого в виде двух меха 1ически связанных между собой поворотных заслонок 18 с нриводом, управл :емым от датчика 19 температуры насосной установки 20, газовой горелки 21, вечтилятора 22 и трубопроводов с гидрорасцределителями 23, соеди: ер1а с зазорами 14 терморегулируемых силовых элементов 10. Терморегулируемые силовые элёменты также снабжены замкнутой системой охлаждения.

Замкнутая сисгема терморегулирования формы посредством трубопроводов и гидрораспределителей 23 последовательно соединяется с зазорами 14 терморегулируемых силовых элемеитов 10. После этого включается насос 20, газовая горелка 21 и веитилятор 22. Агент, циркулируя через каналы 8 формы, зазоры 14 терморегулируемых силовых элементов 10 и теплообменник 17, нагревается до заданной температуры и одновременно нагревает форму и терморегулируемые силовые элементы 10. Температура агента устанавливается на ниже, чем онтимальная температура подогрева формы, и поддерживается равной заданной посредством системы двух механически связанных новоротных заслонок 18 с приводом, управляемым от датчика 19 температуры, устачовлеиного на выходе насоса 20. Посредством трубопроводов и заслонок 18 поток агепта перед входом в насос 20 делится в любо.м соотношении на два потока: циркулирующий через теплообменник 17 и циркулирующий, минуя теплообменник 17. Оба потока на входе во всасывающий патрубок насоса 20 соединяются, чем обеспечивается регулирование темцературы потока агента с наименьщей цотерей его напора. При нагревании терморегулируемые силовые элементы 10 удлиняются за счет теплового расщирения. После этого посредством цривода 5 форма закрывается, а свободные концы терморегулируемых силовых элементов 10 с обоймами 12 входят в отверстия неподвижной плиты-формодержателя 2 и лсестко фиксируются отногительно плит-формодержателей 2 и 4 фиксаторами 15. Затем посредством гидрораспределителей 23 прекращается подача горячего агепта к терморегулируемым силовым элемет там 10 и одновременно с этим включается подача холодного агепта, который, циркулируя по зазорам 14 терморегулируемых силовых элементов, быстро охлаждает последние благодаря больщой площади теплообмена и малой толщине проволок или пластин. Ввиду того, что терморегулируемые силовые элементы были предварительно нагреты и жестко зафиксированы относительно плит-формодержателей 2 и 4, в них возникают растягивающие напряжения, которые и создают усилие запирания формы. После этого в форму запрессовывается расплав. По окончании запрессовки подача холодного агента к терморегулируемым силовым элементам прекращается и подводится горячий агент из замкнутой системы терморегулирования формы. Затем фиксатор 16 огключается и по истечении технологического времени выдержки подвижная плита-формодержатель 4 с полуформой 6 отводится назад посредством привода 5. При это.м форма раскрывается, и отливка удаляется на нее механизмом выталкивания. Далее цикл повторяется. Если тепла, вносимого с расплавом в форму, недостаточно для поддержания заданного теплового режима формы, то горелка 21 остается включещюй. В том случае, если форма перегревается, газовая горелка 21 отключается, и теплообменник 17 служит для охлаждения горячего агента.

П р е д i е т изобретения

1.Мащина для литья иод давлением, включающая упорные плиты, подвижную и неподвижную плиты-формодержатели, связанные направляющими колоиками, привод для перемещения подвижной плиты-формодержателя, механизм запираиия формы и замнкутую систему терморегулирования формы, отличающаяся тем, что, с целью упрощения механизма запирания и повыщения надежности его работы, механизм запирания выполнен в виде терморегулируемых силовых элементов,, соединенных посредством трубопроводов с замкнутой системой терморегулирования формы.

2.Машина по п. 1, отличающаяся тем, что каждый терморегулируемый силовой элемент выполнен в виде пучка проволоки, заключенного с обоих концов в обоймы, причем одна обойма жестко закреплена в подвижной плите-формодержателе, а другая свободно пропущена через неподвижную плиту-формодержатель и снабжена фиксатором.

Риг 2

6-с,

1 Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для литья под давлением | 1973 |

|

SU445516A1 |

| Силовой механизм | 1980 |

|

SU869952A1 |

| МАШИНА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1971 |

|

SU317469A1 |

| КОКИЛЬНЫЙ СТАНОК | 1992 |

|

RU2041770C1 |

| Машина для литья под давлением | 1978 |

|

SU749560A1 |

| Кокильная секция | 1981 |

|

SU1036443A1 |

| Способ терморегулирования для аккумуляторного накопителя энергии | 2019 |

|

RU2746427C1 |

| Машина для литья под давлением | 1978 |

|

SU880622A1 |

| Машина литья под давлением | 1976 |

|

SU604623A1 |

| Машина литья под давлением | 1979 |

|

SU831308A1 |

Авторы

Даты

1973-01-01—Публикация