Изобретеиие относится к усовершеиствоваиному сиособу получения непредельных низших алифатических кислот или их эфиров, которые находят широкое применение в химической промышленности.

Известен способ получения эфиров непредельных низших алифатических кислот дегидрогенизацией эфиров насыщенных низших алифатических кислот в паровой фазе действием кислорода при 250-750°С в присутствии катализатора, состо.ящего из металлического золота, осажденнОГО (в количестве 0,5- 50вес. %) на огнеупорном носителе.

Однако низкий выход целевых продуктов (1-4%) ограничивает возможности его применения.

С целью увеличения выхода целевых продуктов в предлагаемом способе процесс ведут с другим катализатором - смешанными фосфатами висмута, железа и иногда свинца в молярных соотношениях металлов, равных 0,1 - 12:1:0 -- 2. В этОМ случае выход достигает 82%.

Способ осуществляют путем дегидрогенизации соед1 нений общей формулы

EI-CH I Дг

сн - с о

ОЕ

где Rr-R4 - водород или алкил Ci-C.|, в паровой фазе действием кислорода при 250-600 С в присутствии катализатора, представляющего собой смешанные фосфаты висмута и железа в молярпых соотношениях .металлов, равных 0,1 -12 : 1, с последующим выделением целевых продуктов известными приемами.

Следует от.метить, что в состав катализатора может вход1 ть также свинец в количестве не более 12 атомов по отношению к атому железа.

Целесообразнее весь кислород во время указанного процесса подавать порционно в

нескольких точках реакционной зоны.

Кроме того, процесс можно проводить при атмосферном, пониженном или повышенном давлении, т. е. 0,3-10 атм и выше. Лучшие результаты получаются при наличии воды во время реакции в виде пара. Воду можно добавлять в исходную струю в количестве примерно до 40 моль на 1 моль кислоты или эфира. Оптимальная концентрация 0,5-20 моль НоО на 1 моль кислоты или эфира в исходной газовой смеси.

Отношение кислорода к исходной предельной кислоте или ее эфиру в исходной смеси преимущественно равно 1 г-атом на 1 моль кислоты или эфира. Однако реакцию дегидрогенизации можно проводить со смесью, содержащей примерно 0,1-6 г-атом кислорода на 1 моль исходного содержания.

Желательно, чтобы молярная концентрация кислоты или эфира, предназначенного для дегидрогенизации, не превышала примерно 20 мол. % исходного потока. Исходный газ можно разбавлять до необходимой концентрации азотом или другим инертным газом, например аргоном, ВВОДИМЫМ в струю исходного газа обычно в количестве 2-15 мол. % кислоты или эфира в исходной струе.

Процесс ведут таким образом, чтобы смесь газообразной кислоты (или эфира) с кислородом подавалась в зону реакции в одной точке. Однако применение одной точки подачи кислорода имеет тот недостаток, что увеличение количества кислорода в исходной смеси (для увеличения степени конверсии предельной кислоты или эфира до соответствующего непредельного соединения) может сопровождаться значительной потерей избирательности в отношении желаемого продукта. Поэтому желательно все количество кислорода, необходимое для реакции, вводить порциями в разных участках пути кислоты или эфира в каталитической зоне реакции. Такой способ добавления кислорода дает возможность вводить большее его количество в струю реагента. В результате этого повышается степень конверсии до целевого продукта без значительной потери избирательности даже при применении больших количеств кислорода.

Далее кислоту или эфир, предназначенный для дегидрогенизации, предварительно испаряют и -смешивают в газообразном состоянии с кислородом или газовой смесью, содержащей кислород. Затем газовую смесь нагревают и при температуре реакции 250-600°С контактируют с катализатором. Его можно применять на носителе, например окиси алюминия или кремния, или без него. Наиболее желательным является катализатор в виде определенных гранул обожженного катализатора, диспергированного примерно в 5-20 объемах гранул кварца или других инертных частиц.

Продолжительность контакта выражается в единицах времени и определяется как отношение объема катализатора к общей скорости подаваемого газа при нормальных темперагу.ре и давлении (0°С и 760 мм рт. ст.) и вычисляется, исходя из поведения идеального газа. Объем катализатора при таком вычислении определяется как общий объем, занимаемый катализатором в реакторе при комнатной температуре без потока, не включая объем, занимаемый таким инертным материалом, как гранулы кварца, которые могут содержаться в реакторе. При таком расчете все газы исходной газовой струи включают в общий объем исходного газа.

Дегидрогенизацию можно проводить при продолжительности контакта 0,2-60 сек и более. При применении неподвижного слоя катализатора опти.мальная продолжительность контакта обычно меньше, чем при применение псевдоожиженного слоя катализатора.

Каталитический процесс. Для каждого из примеров 1-9, описанных ниже, конверсию и избирательность определяли на основании общего количества изомасляной кислоты в исходной струе и общего количества изомасляной и метакриловой кислот, выделенных из реакционной струи в течение всего опыта. Степень конверсии определяют, исходя из мольного количества соединения, подвергавшегося дегидрогенизации, и конвертированного фактически независимо от полученного продукта.

Избирательность определяют, исходя из всего израсходованного реагирующего соединения, превращенного в целевой продукт (дегидрогенизирован)1ые кислоту и эфир).

Примеры 1-9. Гранулы катализатора смешивают с гранулами кварца размером 0,50-0,59 мм и помещают в виде неподвижного слоя Б цилиндрический реактор. Для продолжительности контакта 0,27 сек используют смесь 4,1 см катализатора и 20 см кварца. Для продолжительности контакта в 0,09 сек применяют смесь 1,5 см катализатора и 25 см квар:ца. Исходные жидкие компоТаблица 1

ненты непрерывно испаряют и пары смешивают с исходными газообразными компонентами. Смешанные газы предварительно нагревают и подают в реактор в условиях, показанных s та-бл. 1 для каждого примера. Во всех случаях исходная струя содержит 5,7 мол. % промасляной кислоты и указанные количества кислорода и пара, разбавленные азотом.

Проценты конверсии и избирательности определяют хроматографичеоким методом проб реакционной струи, отбираемой из реактора. Компоненты исходной струи разделяют обычными методами.

Пример 10. Применяя аппарат и приемы, описанные в примерах 1-9, дегидрогенизируют метилизобутират до получения метилмегакрилата. Смешанный газовый поток представляет собой смесь 5,7 мол. % метилизобутирата с 0,9 моль кислорода и 10 моль пара на 1 моль метилизобутирата, разбавленного азотом. Температура реакции 450°С и продолжительность контакта 0,09 сек. Конверсия достигает 58% при избирательности 39%, 4% негидрогенизированного исходного продукта гидролизовалось до изомасляной кислоты и 67% дегидрогенизированного продукта - до метакриловой кислоты. Конверсию и избирательность вычисляют известными методами.

Примеры 11-23. Используют реактор, содержаш,ий две каталитические зоны с неподвижными слоями катализатора, разделенные зоной смешения, в которой поток из первой каталитической зоны смешивался с воздухом или кислородом, вводимым перед поступлением газовой смеси во вторую каталитическую зону. Обе каталитические зоны содержат одинаковые количества твердого катализатора, состоявшего из обожженных смешанных фосфатов висмута, железа и свинца в следуюших молярных соотношениях: 2:1: 0,6.

Реактор нагревают до 400°С и эту температуру поддерживают в течение всего опыта. Исходную смесь, содержащую 1 моль изомасляной кислоты в парообразном состоянии на 13,7 моль воды, предварительно нагревают до 400°С и вводят в первую каталитическую зону, откуда она проходит через весь реактор. Скорость подачи исходной с.меси регулируют в соответствии с продолжительностью контакта, т. е. 0,17-0,19 сек. Воздух вводят в исходную струю в количествах, указанных в табл. 1. При некоторых опытах подают дополнительное количество воздуха в зону смешения между первой и второй каталитической 30Hoii в количествах, указанных в табл. 1.

После проведения этих опытов температуру в реакторе повышают и поддерживают равной 450°С при последующих 13 опытах.

Реакционную струю, удаляемую из реактора, охлаждают для конденсации полученной метакриловой кислоты и других продуктов.

Неконденсирующиеся компоненты реакционной смеси и конденсат анализируют методом газовой хроматографии.

По данным анализа реакционной струи при каждом опыте вычисляют в процентах конверсию изомасляной кислоты и избирательность при образовании метакриловой кислоты. Эги показатели приведены в табл. 2 для каждого опыта. Состав катализатора, %: Bi 2; Fe 1; Pb 0,6; изомасляной кислоты 5,5-6. Отношение вода/изомасляная кислота - 13,7.

Продолжительность контакта 0,17-0,19 сек. Температура реакции в примерах 11 -16 поддерживается 400°С, в примерах 17-23-450.

Таблица 2

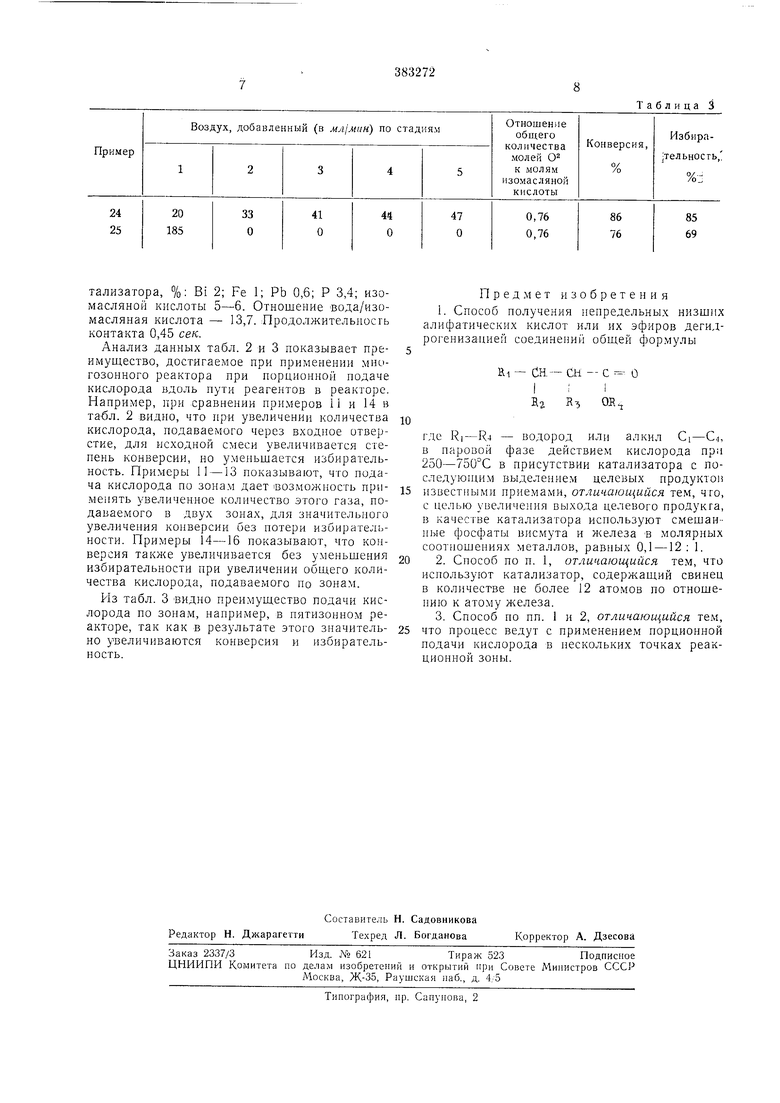

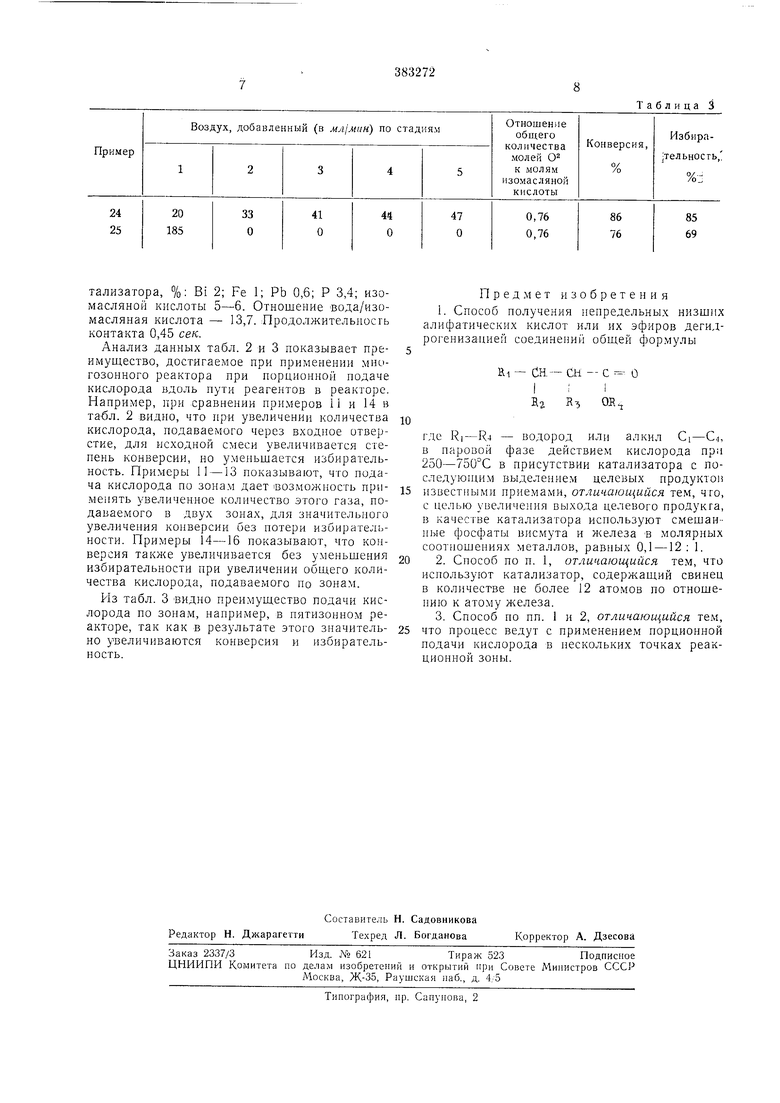

Примеры 24-25. Используют реактор, имеющий 5 зон каталитической реакции, каждая из которых содержит 1/5 часть общего количества катализатора. Зоны реакции разделены зонами смешения, в каждую из которых вводят воздух или кислород, который смешивают с исходной газовой струей при прохожденин ее из одноГ каталитической зоны в другую. Через входное отверстие для исходной смеси вводят такую же смесь изомасляной кислоты н пара, как примененную при опыте 11, совместно с воздухом в количествах, указанных в табл. 3, со скоростью, необходимой для продолжнтельности контакта, равной О 45 сек на всех пяти стадиях, В опыте 24 весь воздух подают в одной точке подачи исходного продукта. Применяют тот же катализатор, что и в примере 2. В опыте 25 применяют пятизонный реактор и все количество воздуха вводят по частям, как указано в табл. 3, через первый ввод и в каждую зону смешения между зонами реакции. В табл. 3 показаны проценты конверсии изомасляной кислоты и избиратсльностн прн образовании метакриловой кислоты. Процесс ведут при 425°С. Состав катализатора, %: Bi 2; Fe 1; Pb 0,6; P 3,4; изомасляной кислоты 5-6. Отношение вода/изомасляная кислота - 13,7. Продолжительность контакта 0,45 сек.

Анализ данных табл. 2 и 3 показывает преимущество, достигаемое при применении мнигозонного реактора при порционной подаче кислорода вдоль пути реагентов в реакторе. Например, нри сравнении при.меров 11 и 14 в табл. 2 видно, что при увеличении количества кислорода, подаваемого через входное отверстие, для исходной смеси увеличивается степень конверсии, но уменьшается избирательность. Примеры II -13 показывают, что подача кислорода по зона.м дает возможность применять увеличенное количество этого газа, подаваемого в двух зонах, для значительного увеличения конверсии без потери избирательности. Примеры 14-16 показывают, что конверсия также увеличивается без уменьшения избирательности при увеличении обш,его количества кислорода, подаваемого по зонам.

Из табл. 3 ВИДНО преимущество подачи кислорода по зонам, например, в пятизонном реакторе, так как в результате этого значительно увеличиваются конверсия и избирательность.

Пред.мет изобретения

1.Способ получения непредельных низших алифатических кислот или их эфиров дегидрогениза:цией соединений общей фор.мулы

Ri- СН.-СН - с - О

I ;

На из ОК

где Ri-R4 - водород или алкил Ci-С, в паровой фазе действием кислорода при 250-750°С в присутствии катализатора с послСхЯуюншм выделением целевых продуктов известными прие.мами, отличающийся тем, что, с целью увеличения выхода целевого продукга, в качестве катализатора используют смещай1 з1е фосфаты висмута и железа в молярных соотношениях металлов, равных 0,1 -12: 1.

2.Способ но п. 1, отличающийся тем, что используют катализатор, содержащий свинец в количестве не более 12 атомов по отношению к атому железа.

3.Способ по пп. 1 и 2, отличающийся тем, что процесс ведут с применением порционной подачи кислорода в нескольких точках реакционной зоны.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕПЗИНОВЫХ ФРАКЦИЙ | 1971 |

|

SU422165A3 |

| СПОСОБ ПОЛУЧЕНИЯ о-МЕТИЛЗА.(\\ЕЩЕКНЫХ ФЕНОЛОВ | 1967 |

|

SU200515A1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА | 1972 |

|

SU336855A1 |

| КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU255141A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1971 |

|

SU294297A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1973 |

|

SU398026A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1973 |

|

SU381196A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРАЛКЕНОВ | 1972 |

|

SU353403A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕРКАПТАНОВ | 1973 |

|

SU381219A1 |

Авторы

Даты

1973-01-01—Публикация