Изобретение относится к способам нолучеННЯ циклогексанона и циклогексанола окислением циклогексана кислородсодержащим газом. Продукты окисления циклогексана находят широкое применение в основном органическом синтезе.

Известен способ получения циклогексанона и циклогексанола жидкофазным окислением циклогексана в присутствии соединений бора, например .метаборной кислоты, нри нагревании под давлением в последовательно расположенных реакторах с рециклом диклогексана. Иедостатком такого способа является большой объем реакторов окисления.

С целью упрош,ения технологии процесса по предлагаемому способу циклогексан, выделенный из реакционной массы после последнего реактора, направляют в виде паров одновременно в каждый реактор с одновременной подачей кислородсодержащих газов.

Кислородсодержащий газ целесообразно вводить в каждый реактор отдельно от паров регенерированного циклогексана; можно использовать и обычные устройства, предусматривающие разбавление наров циклогексана кислородсодержащим газом, но для успешного осуществления технологического процесса на практике очень важно, чтобы кислород не смешивался с царамк регенерированного циклогексана до введения его в массу реакционной жидкости в каждом реакторе.

Кроме того, часть рециркулируемого инертного газа целесообразно смешивать с нарами циклогексана и затем направлять одновременно в каждый реактор.

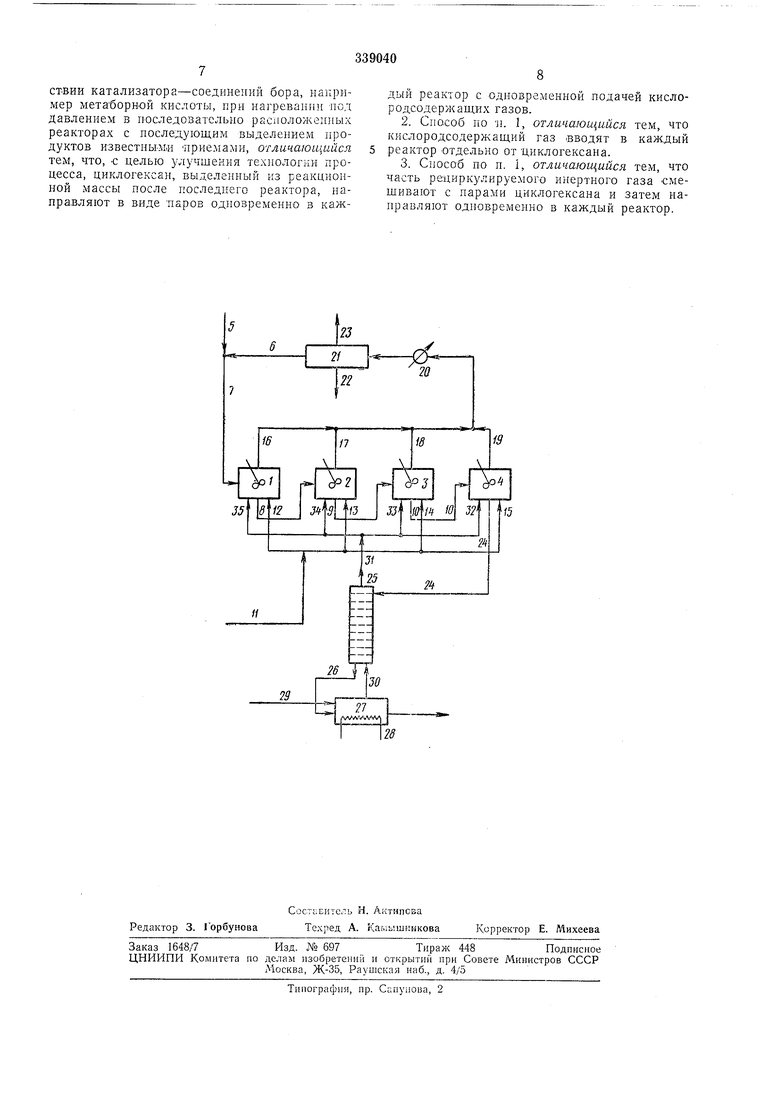

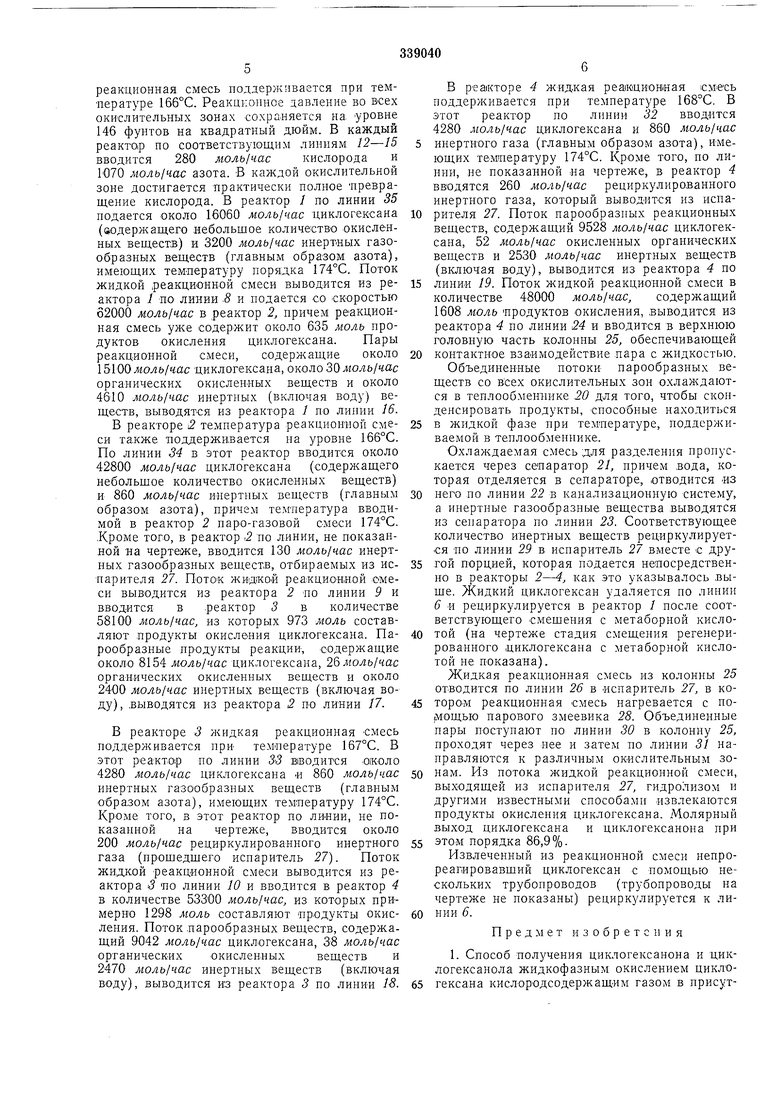

И а чертеже изображена технологическая схема осуществления процесса по предлагаемому способу.

Л идкофазное окисление циклогексана проводят в реакторах /-4, которые представляют собой ряд реакционных зон, оборудованных перемешивающими устройствами. В каждом реакторе имеются входные н выходные

отверстия с труболроводами, предназначеннымн для различных потоков пара и жидкости. Свежая порция чистого цнклогексана вводится в технологическую систему по ли) 5 и соединяется с рециркулирующим циклогексаном, который поступает к месту смешения по линии 6. Объединенная смесь по линии 7 вводится в реактор / и после соответствующего окисления в реакторе нсидкая реакционная смесь непрерывно выводится из него по

-линии 8 и поступает в реактор 2. Из реактора 2 по линии 9 смесь направляется в реактор 3,

ствующие потоки реакционной смеси регулируются обычнЫМи методами таким образом, чтобы обеспечить достижение наиболее стабильного технологического режима.

Газ, содержащий кислород (как правило, это воздух), вводится в технологическую систему по линии // и поступает в реакторы по соответствующим линиям 12-15 в таком количестве, чтобы получить требуемую степень окисления в каждом реакторе. Условия для процесса окисления подбираются таким образом, чтобы обеспечить -практически полное превращение кислорода в каждом реакторе, т. е. обеспечить поступление кислорода в каждый реактор в таком количестве, чтобы он практически полно расходовался в процессе окисления.

Пары, содержащие циклогексан, воду, очень небольщие количества (ирактически следы) кислорода и инертный газ (обычно азот), выводятся из каждого реактора соответственно по линиям 16-19 и затем конденсируются в специальном конденсаторе 20, из которого сконденсировавщаяся жидкость и газообразные вещества отводятся в сепаратор 21. Вода, отделецная в сепараторе, поступает в канализационную систему по линии 22, а несконденсировавшиеся газы удаляются по линии 23. Сконденсированный циклогексан возвращается в окислительную систему по линиям б и 7.

Реакционная смесь «з последнего реактора 4, состоящая главным образом из непрореагировавщего циклогексана, вместе с небольщим количеством продуктов реакции выводится по линии 24 и поступает в ректификационную тарельчатую колонну 25 колпачкового тина или любой другой аппарат, способный обеспечить эффективное контактное взаимодействие пара и жидкости. Жидкая реакционная смесь стекает вниз через всЮ колонну 25 и 1ПО трубопроводу 26 подается в испаритель 27, где смесь нагревается; при этом содержащийся в ней циклогексан испаряется. Испаритель обогревается царевым змеевиком 28 или яюбым другим эквивалентным способом.

В наиболее предпочтительном технологическом варианте предлагаемого способа, в котором предусматривается рециркуляция инертного газа, последний вводится в ионаритель по линии 29. Наиболее целесообразно использовать инертный газ, представляющий собой часть азота, который был отделен от жидкости в сенараторе 57 и отведен из него по линии 23, но мож)о использовать инертный газ и из некоторых других зон. Пары из испарителя но линии 30 подаются в донную, кубовую часть колонны 25. В колонне пары из испарителя и реакционная смесь, стекающая вниз, движутся противотоком, в результате чего достигается эффективное контактирование нара с жидкостью, и продукты реакции, содержащиеся в парах, отводимых из исиарителя абсорбируются жидкой реакционной смесью.

ду реакторами 4-1 по линиям 32-35 соответственно. В каждый реактор подается такое количество паров, чтобы обеспечить в нем сохранение оптимальных условий реакции. Как правило, наибольщее количество паров поступает в реактор /, поскольку этот реактор отличается наибольшей тепловой нагрузкой. Для поддержания ко)кретных оптимальных условий в каждом реакторе регулируют количество паров циклогексана, которое подается в каждый реактор либо в смеси с инертным газом, либо .без него. Так, например, температура реакции в различных реакторах может быть одинаковой или разной; ее можно

регулировать в течение длительного периода эксплуатации, причем наиболее удобно это делать, в частности, варьируя количество цароБ циклогексана, вводи-мого в каждый реактор. Аналогичным образом можно регулировать выкипание в каждой реакционной зоне. Кроме того, вследствие параллельного распределения наров циклогексана несколькими реакторами объем (размеры) каждого реактора, а таюке диаметр подводимых

к ним трубонроводов могут быть уменьщены по сравнению с технологическими системами, построепными по припдипу пропускания всего объема паров через каждый реактор.

Процесс по предлагаемому способу проводят при температуре в пределах от 100 до , причем наиболее предпочтителен температурный интервал от 140 до 180°С. Давление в процессе окисления должно поддерживаться на таком уровне, чтобы циклогексан

при выбранной температуре реакции сохранялся в жидкой фазе и в то же время сохранялись условия, необходимые для соответствующего испарения циклогексана, которые бы обеспечивали максимальную селективность

реакции. Как правило, давление в окислительной системе поддерживается в пределах от 100 до 500 фунтов на квадратный дюйм.

Общая степень конверсии, которая достигается при проведении реакции окисления по

предлагаемому способу, такая же, что и при осуществлении реакции по известным способам. Обычно около 20% циклогексана .может быть -превращено в различные продукты окисления :за один проход через окислительную

систему, причем предпочтительной считается степень конверсии порядка 1-10%.

При м е р. Циклогексан окисляется по технологической схеме, изображенной на чертеже.

Около 1340 моль/час свежего циклогексана вводится в систему ио линии 5 и смещивается при.мерно с 59,730 моль/час регенерированного диклогексаиа (содержащего иебольщое количество окисленных веществ) и нримерно с

900 моль/час метаборной кислоты, суспендированной в упомянутом регенерированном циклогексане, причем эта смесь подается к месту смещения со свежим циклогексаном по линии 6. Объединенный поток вводится по

реакционная смесь поддерживается при температуре 166°С. Реакцковное давление во всех окислительных зонах сохраняется на. уровне 146 фунтов на квадратный дюйм. В каждый реактор по соответствующим линиям 12-15 вводится 280 моль/час кислорода и 1070 моль/час азота. В каждой окислительной зоне достигается практически полное превращение кислорода. В реактор / по линии 35 подается около 16060 моль/час циклогексана (бодержащего небольплое количество окисленных веществ) и 3200 моль/час инертных газообразных веществ (главным образом азота), имеющих температуру порядка 174°С. Поток жидкой реакционной смеси выводится из реактора 1 по линии 8 и подается со скоростью 62000 моль/час в реактор 2, нричем реакционная смесь содержит около 635 моль продуктов окисления циклогексана. Пары реакционной смеси, содержащие около 5100моль/час циклогексана, около ЗОмоль/час органических окисленных веществ и около 4610 моль/час инертных (включая воду) веществ, выводятся из реактора / по линии 16. В реакторе -2 температура реакциошюй смеси также поддерживается на уровне 166°С. По линии 34 в этот реактор вводится около 42800 моль/час циклогексана (содержащего небольщое количество окисленных веществ) и 860 моль/час инертных веществ (главным образом азота), причем температура вводимой в реактор 2 паро-газовой смеси . Хроме того, в реактор ,2 по линии, не показанной на чертеже, вводится 130 моль/час инертных газообразных веществ, отбираемых из испарителя 27. ПотОК жидкой реа:кцион,ной смеси выводится из реактора 2 по линии 9 и вводится в .реактор 3 в количестве 58100 моль/час, из которых 973 моль составляют .продукты окисления циклогексана. Парообразные продукты реакции, содержащие около 8154 моль/час циклогексана, 26 моль/час органических окисленных веществ и около 2400 моль/час инертных веществ (включая воду), .выводятся из реактора 2 но линии /7.

В реакторе 3 жидкая реакционная смесь поддерживается нри температуре 167°С. В этот pea:KTOip по линии 33 В1водится около 4280 моль/час циклогексана « 860 моль/час инертных газообразных веществ (главным Образом азота), имеющих температуру 174°С. Кроме того, в этот реактор по линии, не показанной на чертеже, вводится около 200 моль/час рециркулированного инертного газа (прощедщего испаритель 27). Поток жидкой реакционной смеси выводится из реактора 3 по линии 10 и вводится в реактор 4 в количестве 53300 моль/час, из которых примерно 1298 люль составляют продукты окисления. Поток .парообразных веществ, содержащий 9042 моль/час циклогексана, 38 моль/час органических окисленных веществ и 2470 моль/час инертных веществ (включая воду), выводится из реактора 3 по линии 1-8.

В peaiKTOpe 4 жидкая реапщиовная смесь поддерживается при температуре 168°С. В этот реактор по липни 32 вводится 4280 моль/час циклогексана и 860 моль/час инертного газа (главным образом азота), имеющих температуру 174°С. Кроме того, по линии, не показанной на чертеже, в реактор 4 вводятся 260 моль/час рециркулиро.ванного инертного газа, который выводится из испарителя 27. Поток нарообразпых реакционных веществ, содержащий 9528 моль/час циклогексана, 52 моль/час окисленных органических веществ и 2530 моль/час инертных веществ (включая воду), выводится из реактора 4 по

линии 19. Поток жидкой реакционной смеси в количестве 48000 моль/час, содержащий 1608 моль продуктов окисления, .выводится из реактора 4 но линии 24 и вводится в верхнюю головную часть колонны 25, обеснечивающей

контактное взаимодействие пара с жидкостью. Объединенные потоки парообразных веществ со в:сех окислительных зон охлаждаются в теплообменнике 20 для того, чтобы сконденсировать продукты, способные находиться

в жидкой фазе при температуре, поддерживаемой в теплообменнике.

Охлалсдаемая смесь для разделення пропускается через сепаратор 21, причем .вода, которая отделяется в сепараторе, отводится «з

него по линии 22 в канализационную систему, а инертные газообразные вещества выводятся из сепаратора по линии 23. Соответствующее количество инертных веществ рециркулируется по линии 29 в испаритель 27 вместе с другой порцией, которая подается непосредственно в реакторы 2-4, как это указывалась выше. Жидкий циклогексан удаляется но линии 6 и рециркулируется в реактор / после соответствующего смешения с метаборной кислотой (на чертеже стадия смещения регенерированного циклогексана с метаборной кислотой не показана).

Жидкая реакционная смесь из колонны 25 отводится по линии 26 в испаритель 27, в которо-м реакционная смесь нагревается с помощью парового змеевика 28. Объединенные пары поступают по линии 30 в колонну 25, проходят через пее и затем по линии 31 направляются к различным окислительным зонам. Из потока л идкой реакционной смеси, выходящей из испарителя 27, гидролизом и другими известными способами извлекаются продукты окисления циклогексана. Молярный выход циклогексана и циклогексанона при

этом порядка 86,9%.

Извлеченный из реакционной смеси непрореагировавший циклогексан с помощью нескольких трубопроводов (трубопроводы на чертеже не показаны) рециркулируется к лиНИИ 6.

Предмет изобретения

ствии катализатора-соединений бора, например метаборной кислоты, при нагревании нод Давлением в последовательно расиоложеиных реакторах с последующим выделением продуктов известными приемами, отличаюш ийся тем, что, € целью улучшения тех 1ологки процесса, циклогексан, выделенный кз реакционной массы после последнего реактора, направляют в виде паров одновременно в каждый реактор с одновременной подачей кислородсодержащих газов.

2.Спо-соб но . 1, отличающийся тем, что кислородсодержащий газ вводят в реактор отдельно от циклогексана.

3.Способ по п. i, отличающийся тем, что часть рециркулируемого инертного газа смещивают с парами циклогексана и затем направляют одновременно в каждый реактор.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПРЯМОГОННЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1972 |

|

SU349187A1 |

| СПОСОБ ПОЛУЧЕНИЯ о-МЕТИЛЗА.(\\ЕЩЕКНЫХ ФЕНОЛОВ | 1967 |

|

SU200515A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1972 |

|

SU342362A1 |

| аСЕСО(ОУНАЯ ?П]Ш-!.;;;;,г^:;г{,.я БИ&ЛИО:с-;1Р i | 1973 |

|

SU374838A1 |

| СПОСОБ ПОЛУЧЕНИЯ 0,О-ДИАЛКИЛХЛОРТИОФОСФАТОВ | 1973 |

|

SU383304A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU306636A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU302897A1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА | 1972 |

|

SU336855A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1971 |

|

SU309505A1 |

| В П Т Б | 1973 |

|

SU399144A1 |

26

Авторы

Даты

1972-01-01—Публикация