1

Изобретение относится к области станкостроения.

Известно устройство для управления формой обрабатываемой поверхности прн помощи копира в виде эластичной ленты па регулировочных винтах, взаимодействующего с подвижпым органом, несущим инструмент. Однако линейный копир громоздок. Если он установлен вдоль станины токарного станка, впереди фартука, то мещает в работе, а если позади станка, то находится далеко от зоны наблюдения и труднодоступен для регулировки. Кроме того, при помощи гладкого корректирующего копира невозможна обработка ступенчатых деталей.

Цель изобретения - повыщение точности обработки деталей путем компенсации погрешностей продольной формы по программе, упрощение конструкции нрограммного механизма, повыщение технологичности изготовления устройства.

Эта цель достигается тем, что программный механизм выполнен в виде установленного на поперечном суппорте диска, кинематически связанного с механизмом продольно подачи и взаимодействующего с предварительно развернутой на небольщой угол Bepxncii кареткой.

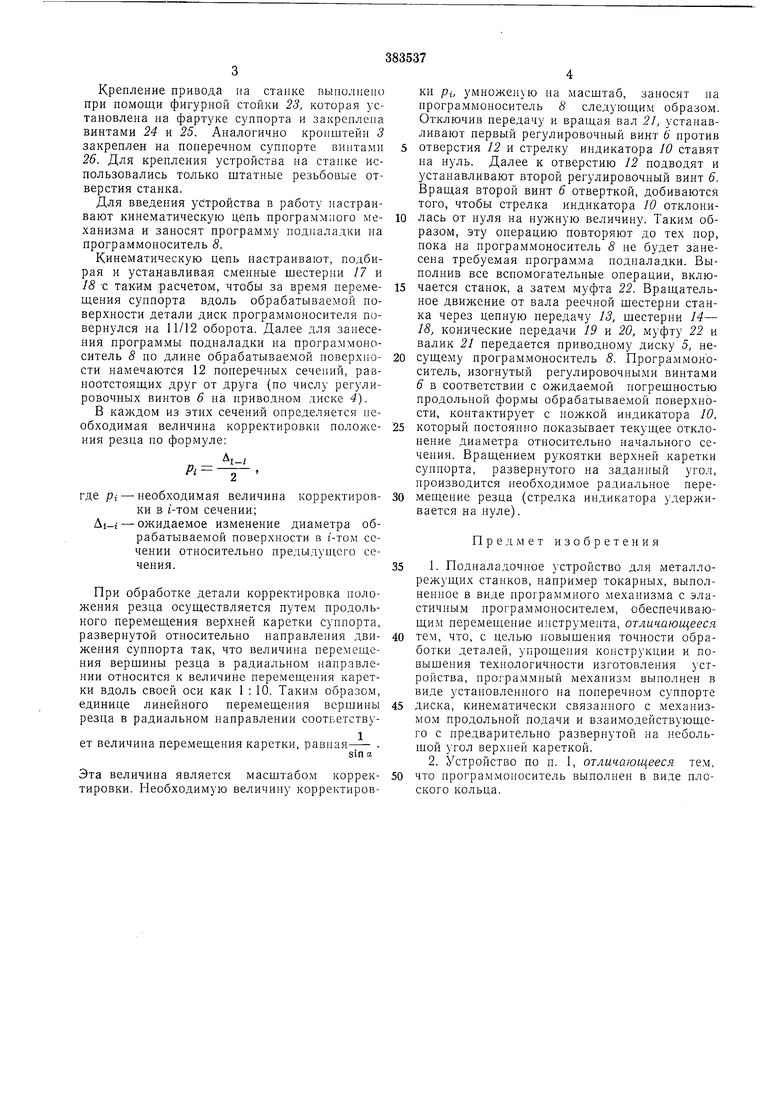

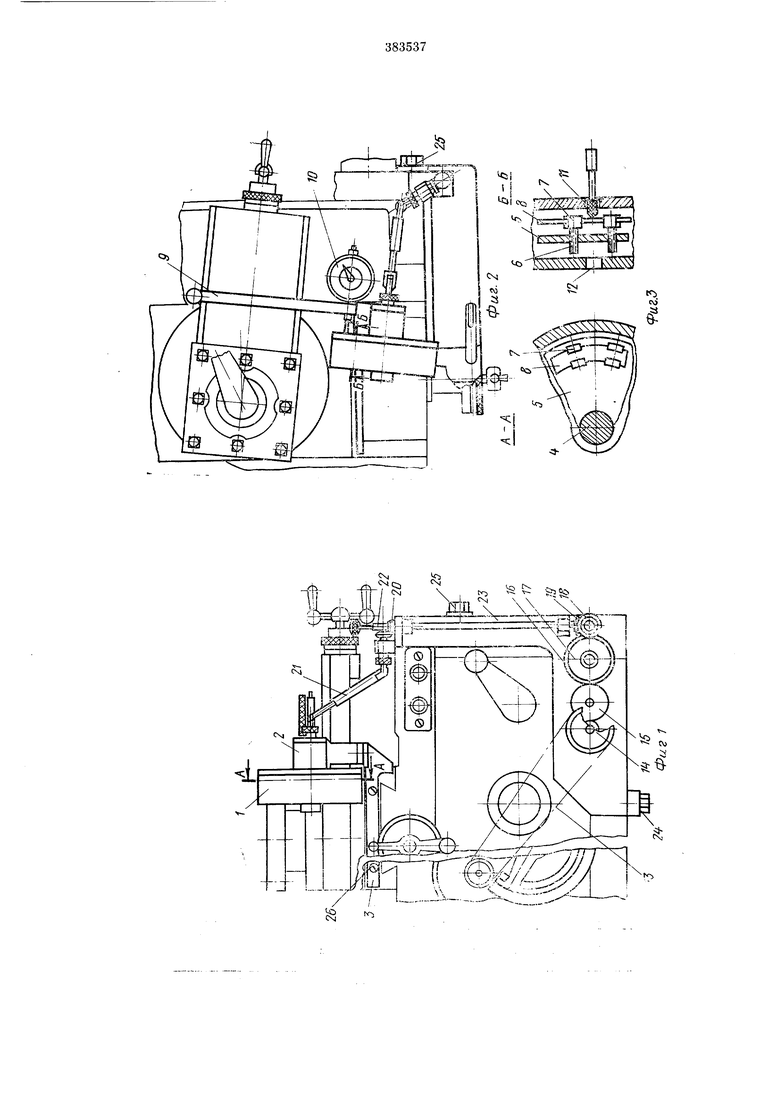

На фиг. 1 изображено предлагаемое устройство, вид спереди, устаповленное на станок н

условно повернутое; на фиг. 2 - то же, вид в плане; на фпг. 3 - разрезы по А-Л и Б-Б.

Подналадочное устройство состоит из двух 5 основных узлов - программного механизма и привода. Программный механизм / укреплен на каретке поперечного суппорта на стойке 2 с кронщтейном 3. Па валу 4 программпого механизма / установлен приводной днск 5,

0 снабженный 12 регулировочными винтами 6 со скобами 7, в которых укреплен программоноситель 8, выполпенный в виде эластичного плоского кольца. К верхней каретке суппорта крепится специальной струбциной 9 индикатор 10, ножка которого контактирует с программоносителем 8 через окно // в корпусе нрограммного механизма 1. Кроме того, корпус снабжен дополнительно окном 12, через которое производится регулировка н настрой0 ка программоносителя 8.

Привод программного механизма осуществляется от вала реечной щестерпи суппорта и состоит из цеппой передачи 13, цилиндрических зубчатых колес 14-18, из которых коле5 :а 17 и 18 сменные, двух пар конпческих зубчатых колес 19 и 20 п телескопического карданного валика 21. Для ввода в работу и вывода программного механизма / из действия подналадочпое устройство снабжено зубчатой

0 муфтой 22.

Крепление привода на станке выполнено при помощи фигурной стойки 23, которая установлена на фартуке суппорта и закреплена винтами 24 и 25. Аналогично кронштейн 3 закреплен на поперечном суппорте винтами 26. Для крепления устройства на станке использовались только штатные резьбовые отверстия станка.

Для введения устройства в работу настраивают кинематическую цепь программного механизма и заносят программу подналадки на программоноситель 8.

Кинематическую цепь настраивают, подбирая и устанавливая сменные шестерни 17 и 18 С таким расчетом, чтобы за время неремещения суппорта вдоль обрабатываемой поверхности детали диск программоносителя повернулся на 11/12 оборота. Далее для занесения программы подналадки на программоноситель S но длине обрабатываемой поверхности намечаются 12 понеречных сечений, равноотстояш,их друг от друга {по числу регулировочных винтов 6 на приводном диске 4).

В каждом из этих сечений определяется необходимая величина корректировки положения резца по формуле:

о - .

где Pi - необходимая величина корректировки в /-том сечении;

- ожидаемое изменение диаметра обрабатываемой поверхности в I-TOM сечении относительно предыдун1,его сечения.

При обработке детали корректировка ноложения резца осуществляется путем продольного перемещения верхней каретки суннорта, развернутой относительно направления движения суппорта так, что величина перемещения вершины резца в радиальном направлении относится к величине перемещения каретки вдоль своей оси как 1 : 10. Таким образом, единице линейного перемещения вершины резца в радиальном направлении соответствует величина перемещения каретки, равная .

Эта величина является масштабом корректировки. Необходимую величину корректировки рг, умноженую на масштаб, заносят на программоноситель 8 следующим образом. Отключив передачу и вращая вал 21, устанавливают первый регулировочный винт 6 против отверстия 12 и стрелку индикатора 10 ставят на нуль. Далее к отверстию 12 подводят и устанавливают второй регулировочный винт 6. Вращая второй винт 6 отверткой, добиваются того, чтобы стрелка индикатора 10 отклонилась от нуля на нужную величину. Таким образом, эту операцию повторяют до тех нор, пока на программоноситель 8 не будет занесена требуемая программа подналадки. Выполнив все вспомогательные операции, включается станок, а затем муфта 22. Вращательное движение от вала реечной шестерни станка через цепную передачу 13, шестерни 14- 18, конические передачи 19 и 20, муфту 22 и валик 21 передается приводному диску 5, несущему программоноситель 8. Программоноситель, изогнутый регулировочными винтами 6 в соответствии с ожидаемой погрешностью продольной формы обрабатываемой поверхности, контактирует с ножкой индикатора 10,

который постоянно показывает текущее отклонение диаметра относительно начального сечения. Вращением рукоятки верхней каретки суппорта, развернутого на заданный угол, производится необходимое радиальное перемещение резца (стрелка индикатора удерживается на нуле).

Предмет изобретения

1. Подналадочное устройство для металлорежущих станков, например токарных, выполненное в виде программного .механизма с эластичным программоносителем, обеспечивающим перемещение инструмента, отличающееся

тем, что, с целью повыщения точности обработки деталей, упрощения К011струкции и повышения технологичности изготовления устройства, программный механизм выполнен в виде установленного на поперечном суппорте

диска, кинематически связанного с механизмом продольной подачи и взаимодействуюшего с предварительно развернутой на небольшой угол верхней кареткой. 2. Устройство по п. 1, отличающееся тем,

что програмлюноситель выполнен в виде плоского кольца.

Л)

Авторы

Даты

1973-01-01—Публикация