1

Изобретение касается обработки металлов резанием и может быть использовано при токарной обработке деталей на гидрокопировальных станках.

Известны гидрокопировальные суппорты следящего типа для многопроходной обработки по одному неподвижному шаблону. Для перемещения следящей системы гидросуппорта в соответствии с глубиной резания на каждом очередном проходе щуп неподвижного золотника следящей системы выполнен иере.т,вижным по переставным жестким унорам. В этом гидрокопировальном суппорте может быть осуществлен периодический автоматический поворот барабана с упорами перед каждым очередным проходом. Поворотный барабан с упорами кинематически связан через реечно-храповой механизм с приводным гидроцилиндром, включенным в систему автоматического управления станком.

Однако барабан с упорами поворачивается только в одну сторону. За каждый ход гидроцилиндра барабан с упорами поворачивается на определенный угол, кратный числу упоров, Х- е. числу проходов. Это означает, что для каждой отдельной детали необходим свой барабан с количеством упоров, равным числу проходов. Кроме того, необходимо менять для. каждой детали ход гидроцилиндра, поворачивающего барабан с упорами, так как при

изменении числа проходов изменяется количество упоров, а следовательно, и угол поворота барабана. При замене детали необходимо также заменить неподвижный копир, относительно которого смещается в процессе работы станка следящее устройство. Кроме того, необходимо переустановить упоры командоаппарата, управляющего перемещениями суппорта в пространстве, подачами резца и скоростью вращения обрабатываемой детали.

В условиях, когда детали обрабатываются небольши.ми партиями и, следовательно, при частой замене их указанные выше изменения в станке потребуют для переналадки значительного времени и дополнительных затрат.

Целью изобретения является расширение технологических возможностей. Копирное устройство выполнено в виде цепной передачи, на звеньях которой установлены копиры, фиксируемые в рабочем положении с помощью дополнительного управляемого центра.

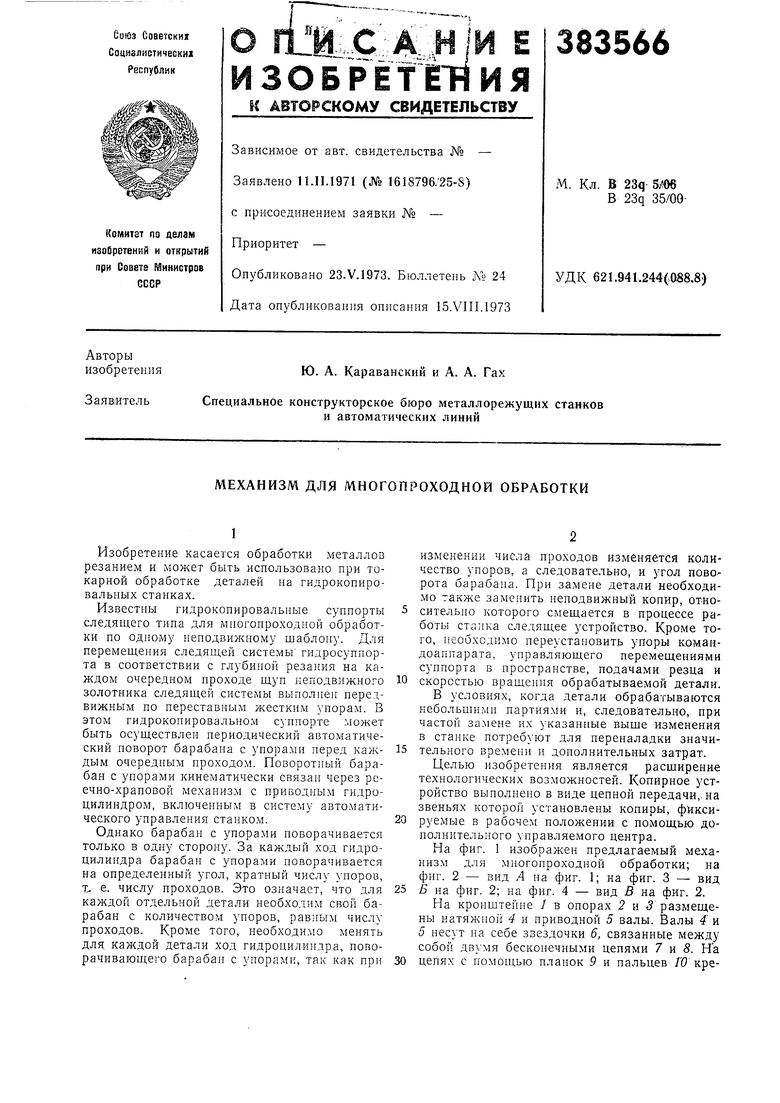

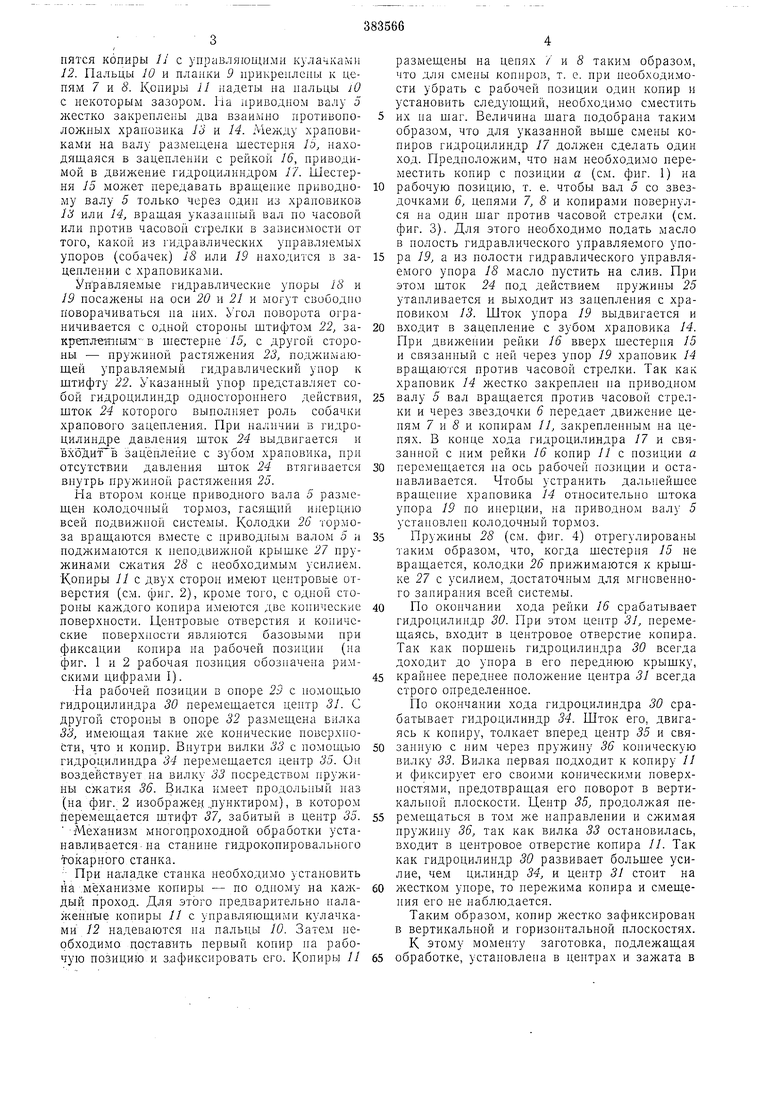

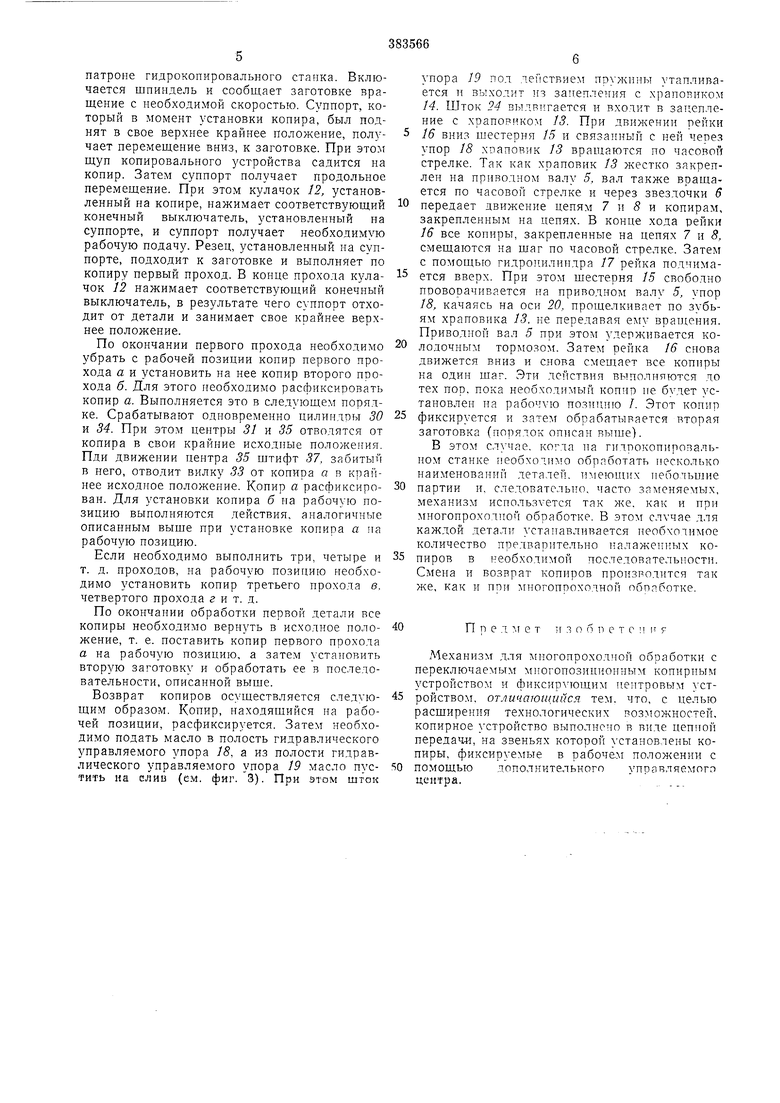

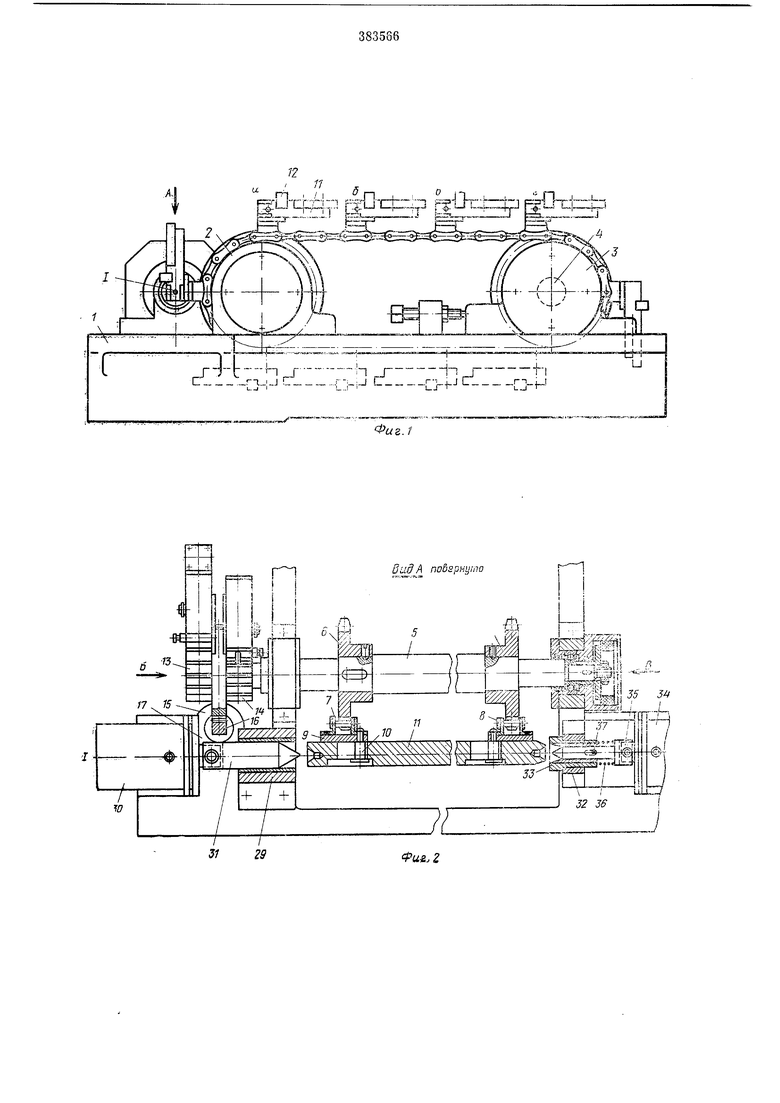

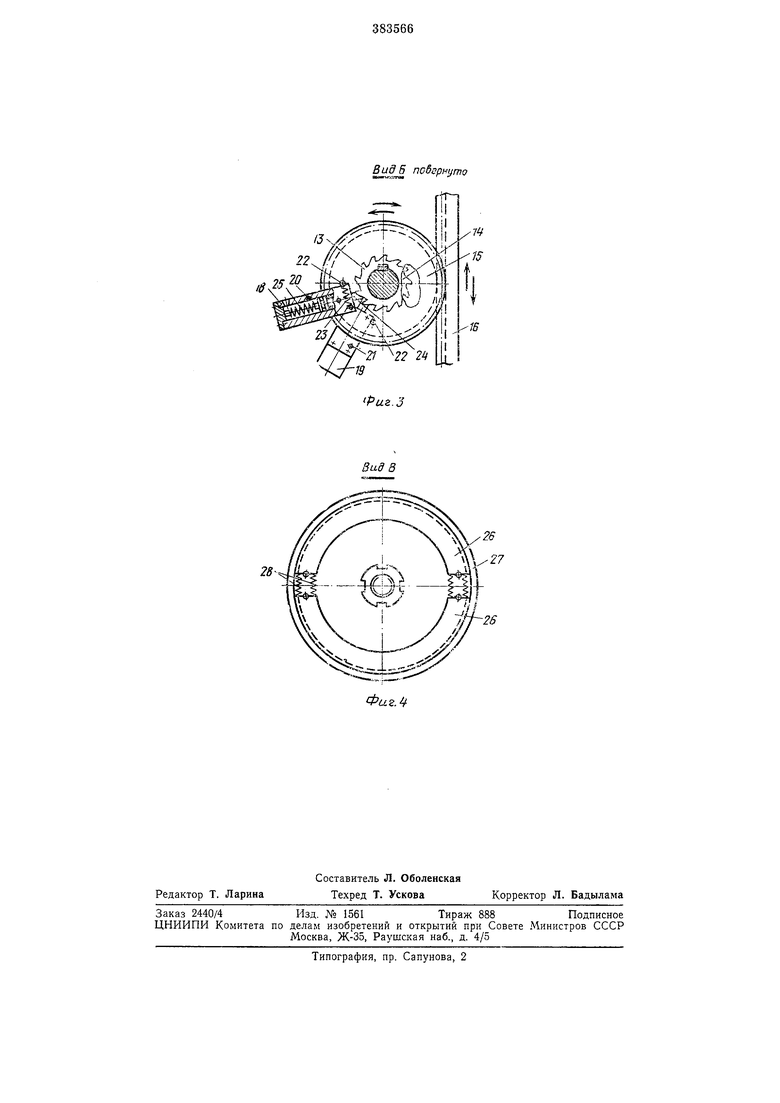

На фиг. 1 изображен предлагаемый механизм для многопроходной обработки; на фиг. 2 - вид Л на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - вид В на фиг. 2.

На кронштейне / в опорах 2 и 5 размещены натяжной 4 и приводной 5 валы. Валы 4 и 5 несут на себе звездочки 6, связанные между собой двумя бесконечными цепями 7 и S. На цепях с помощью планок 9 и пальцев 10 крепятся копиры 11 с управляющими кулачками 12. Пальцы 10 и планки 9 прикреплены к цепям 7 и S. Копиры 11 надеты на пальцы lO с некоторым зазором. На приводном валу 5 жеетко закреплены два взапмпо противоположпых храповика 13 и 14. Между храповиками на валу размещена шестерня 1Ь, находящаяея в зацеплении с рейкой 16, приводимой в движение гидроцилиндром 17. Шестерня 15 может передавать вращение приводному валу 5 только через один пз храповиков 1 или 14, врандая указанный вал по часовой или против часовой стрелки в зависимости от того, какой из гидравлических управляемых упоров (собачек) 18 или 19 находится в зацеплении с храповиками.

Управляе.мые гидравлические упоры 18 и 19 посажены на оси 20 и 21 и могут свободно поворачиваться иа них. Угол поворота ограничивается с одной стороны штифтом 22, закретглетгым--в шестерне /5, с другой стороны - пружиной растяжения 23, поджимаюш,ей управляемый гидравлический упор к штифту 22. Указаппый упор представляет собой гидроцилипдр одпосторопнего действия, шток 24 которого выполняет роль собачки храпового зацепления. При наличии в гидроцилиндре давления шток 24 выдвигается и входит в зацепление с зубом храновнка, прн отсутствии давления шток 24 втягивается внутрь пружиной растяжения 25.

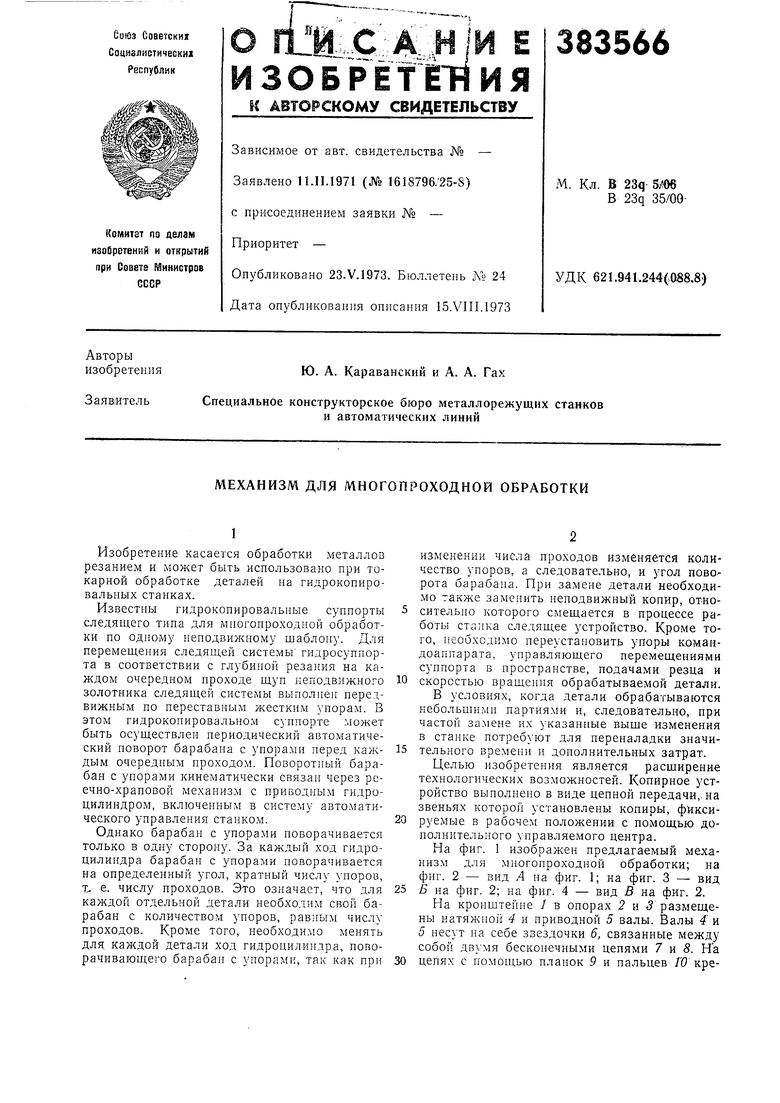

На втором конце приводного вала 5 размещеи колодочный тормоз, гасящий инерцию всей подвижной системы. Колодки 26 тормоза вращаются вместе с приводным валом 5 и поджимаются к пеподвижной крышке 27 пружинами сжатия 28 с необходимым усилием. Копиры 11 с двух сторон имеют центровые отверстия (см. фиг. 2), кроме того, с одной сторопы каждого копира имеются две конические поверхности. Пептровые отверстия и конические поверхпости являются базовыми при фиксации копира на рабочей позиции (на фиг. 1 и 2 рабочая позиция обозначена римскими цифрами I).

-На рабочей позиции в опоре 29 с помощью гидроцилиндра 30 перемещается цептр 31. С другой стороны в опоре 32 размещена вилка 33, имеющая такие лее копические поверхпоСти, ч;то и копир. Впутри вилки 33 с помощью гидроцилипдра 34 перемещается центр 35. Он воздействует па вилку 33 посредством пружины сжатия 36. Вилка имеет продольный наз (на фиг. 2 изображен .пунктиром), в котором перемещается штифт 37, забитый в центр 35. Механизм многоцр.оходной обработки устанавливается-па стапипе гидрокопировального токарного станка.

При наладке станка необходимо установить на механизме копиры - но одному на каждый проход. Для этого нредварительно налаженные копиры // с управляющими кулачками 7.2 надеваются па пальцы 10. Затем пеобходимо поставить первый копир па рабочую позицию и зафиксировать его. Копиры 11

размещены на цепях / и 8 таким образом, что для смепы коппров, т. е. при пеобходи.мости убрать с рабочей позиции одип копир и установить следующий, необходимо сместить их па шаг. Величина шага нодобрана таким образом, что для указанной выше смены копиров гидроцилиндр 17 должен сделать один ход. Предноложим, что нам необходимо переместить копир с позиции а (см. фиг. 1) на

рабочую позицию, т. е. чтобы вал 5 со звездочка.ми 6, ценями 7, S и копирами поверпулся па одип шаг против часовой стрелки (см. фиг. 3). Для этого необходимо подать масло в полость гидравлического управляемого упора 19, а из полости гидравлического управляемого упора 18 масло пустить на слив. При этом шток 24 под действием пружины 25 утапливается и выходит из зацепления с храповиком 13. Шток упора 19 выдвигается и

входит в зацепление с зубом храповика 14. При движении рейки 16 вверх шестерня /5 и связанный с ней через упор 19 храповик 14 врашаются против часовой стрелки. Так как храповик 14 жестко закренлен на нриводном

валу 5 вал вращается против часовой стрелки и через звездочки 6 передает движение цеиям 7 и S и копирам //, закрепленным на цепях. В копце хода гидроцилиндра 17 и связанной с ним рейки 16 копир // с позиции а

перемещается па ось рабочей позиции и останавливается. Чтобы устранить дальнейшее вращение храповика 14 отпосительпо штока упора 19 по иперции, на приводном валу 5 установлен колодочный тормоз.

Пружины 28 (см. фпг. 4) отрегулированы таким образом, что, когда шестерня 15 не вращается, колодки 26 прижимаются к крышке 27 с усилием, достаточным для мгновенного запирания всей системы.

По окончании хода рейки 16 срабатывает гидроцилиндр 30. При этом центр 31, перемещаясь, входит в центровое отверстие копира. Так как поршень гидроцилиндра 30 всегда доходит до упора в его переднюю крышку,

крайнее переднее положепие цептра 31 всегда строго определенное.

По окончании хода гидроцилиндра 30 срабатывает гидроцилиндр 34. Шток его, двигаясь к кониру, толкает вперед центр 35 и связанную с ним через пружину 36 коническую вилку 33. Вилка первая подходит к кониру // и фиксирует его своими конически.ми поверхностями, предотвращая его поворот в вертикальной плоскости. Центр 35, продолжая перемещаться в том же направлении и сжимая пружину 36, так как вилка 33 остановилась, входит в цептровое отверстие копира 11. Так как гидроцилиндр 30 развнвает большее усилие, чем цилиндр 34, и центр 31 стоит на

жестком уноре, то пережима копира и смещения его не наблюдается.

Таким образом, копир жестко зафиксирован

в вертикальной и горизонтальной плоскостях.

К этому моменту заготовка, нодлежащая

обработке, установлена в центрах и зажата в

патроне гидрокопировального станка. Включается шпиндель и сообщает заготовке вращение с необходимой скоростью. Суппорт, который в момент установки копира, был поднят в свое верхнее крайнее положение, получает перемещение вниз, к заготовке. При этом щуп копировального устройства садится на копир. Затем суппорт получает продольное перемещение. При этом кулачок 12, установленный на копире, нажимает соответствующий конечный выключатель, установленный на суппорте, и суппорт получает необходимую рабочую подачу. Резец, установленный на суппорте, подходит к заготовке и выполняет по копиру первый проход. В конце прохода кулачок 12 нажимает соответствующий конечный выключатель, в результате чего суппорт отходит от детали и занимает свое крайнее верхнее положение.

По окончании первого прохода необходимо убрать с рабочей позиции копир первого прохода а и установить на нее копир второго прохода б. Для этого необходимо расфиксировать копир а. Выполняется это в следующем порядке. Срабатывают одновременно цилиндры 30 и 34. При этом центры 31 и 35 отводятся от копира в свои крайние исходные положения. Пди движении центра 35 штифт 57, забитый в него, отводит вилку 33 от копира а в крайнее исходное положение. Копир а расфиксирован. Для установки копира б на рабочую позицию выполняются действия, аналогичные описанным выще при установке копира а па рабочую позицию.

Если необходимо выполнить три, четыре и т. д. проходов, на рабочую позигшю необходимо установить копир третьего прохода в, четвертого прохода г и т. д.

По окончании обработки первой детали все копиры необходимо вернуть в исходное положение, т. е. поставить копир первого прохода а на рабочую позицию, а затем установить вторую заготовку и обработать ее в последовательности, описанной выше.

Возврат копиров осуществляется следующим образом. Копир, находящийся на рабочей позиции, расфиксируется. Затем необходимо подать масло в полость гидравлического управляемого упора 18, а из полости гидравлического управляемого упора 19 масло пустить на слив (см. фиг. 3). При этом шток

упора 19 под действием пружины утапливается и выходит из зацепления с храповиком М. Шток 24 вь ДВ гается и входит в зацепление с храповиком 13. При движении рейки 16 вниз шестерня 15 и связанный с ней через упор 18 хоаповик 13 вращаются по часовой стрелке. Так как храповик 13 жестко закреплен на приводном валу 5, вал также вращается по часовой стрелке и через звездочки б

передает движение цепям 7 и S и копирам, закрепленным на цепях. В конце хода рейки 16 все копиры, закрепленные на цепях 7 и 8, смещаются на шаг по часовой стрелке. Затем с помощью гидроцилиндра 17 рейка поднимается вверх. При этом щестерня 15 свободно проворачивается на приводном валу 5, упор 18, качаясь на оси 20, прощелкивает по зубьям храповика 13. не передавая ему вращения. Приводной вал 5 при этом удерживается колодочным тормозом. Затем рейка 16 снова движется вниз и снова смещает все копиры на один шаг. Эти действия выполняются до тех пор. пока необходимый копир не будет установлен на рабочую позицию /. Этот копир

фиксируется и затем обрабатывается вторая заготовка (порядок описан выше).

В этом случае, ког-да на гидрокопировальном станке необходимо обработать несколько наименований деталей, имеющих неботьшие

партии и, следовательно, часто заменяемых, механизм используется так же. как и при многопроходной обработке. В этом случае для каждой детали устанавливается необхотимое количество предварительно налаженных копиров в необходимой последовательности. Смена и возврат копиров производится так же, как и ппи многопооходной обппботке.

П п е д м е т н з о б Р е т с i

Механизм для многопроходной обработки с переключаемым многопозиционным копирт1ым устройством и фиксирлющим центровым устройством, отличающийся тем. что, с целью расщирения технологических возможностей, копирное устройство выполнено в виде цепной передача, на звеньях которой установлены копиры, фиксируемые в рабочем положении с

помощью дополнительного управляемого центра.. rr , / IП I: J1L „. .„p.,,-,p..,j .....j.-. ...j. u.. ,.. .;,.,,,, J, , J „™l..,™-fpj i ,, t U «n4--

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическое копировальное устройство | 1980 |

|

SU897473A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| СУППОРТ ТОКАРНО-РЕВОЛЬВЕРНОГО АВТОМАТА | 1973 |

|

SU405646A1 |

| ГИДРОКОПИРОВАЛЬНЬ[Й СУППОРТ | 1969 |

|

SU241198A1 |

| СУППОРТ ТОКАРНО-РЕВОЛЬВЕРНОГО АВТОМАТА | 1973 |

|

SU406646A1 |

| Станок для протягивания внутренних поверхностей | 1982 |

|

SU1021558A1 |

| Управляющее устройство для гидрокопироваль-НОгО СуппОРТА | 1979 |

|

SU850353A1 |

| Гидрокопировальный многопроходный суппорт | 1982 |

|

SU1050849A1 |

| Гидрокопировальный многопроходный суппорт | 1981 |

|

SU1134350A1 |

| Гидрокопировальный резьботокарный станок | 1983 |

|

SU1140933A1 |

31 29

Фи&.г

13

22

18

Вид подернуто r-ir/74

15

-16

Puz.2

Авторы

Даты

1973-01-01—Публикация