1

Изобретение относится к области коксохимической промышленности, в частности к устройствам для получения пластических угольных формовок.

Известные устройства для получения пластических угольных формовок содерл ат корпус с расположенными вертикально гладкими уплотняющими и ячейковыми валками и питатель с приемным желобом. Однако такие устройства не обеспечивают достаточных качества формовок и эффективности.

Целью изобретения является повышение качества формовок и эффективности устройства. Это достигается тем, что приемный желоб выполнен с наклонными стенками и присоединен полужестко к корпусу, верхняя пара уплотняюш,их валков снабжена поворотным секторным затвором, и между каждой парой валков установлены направляющие.

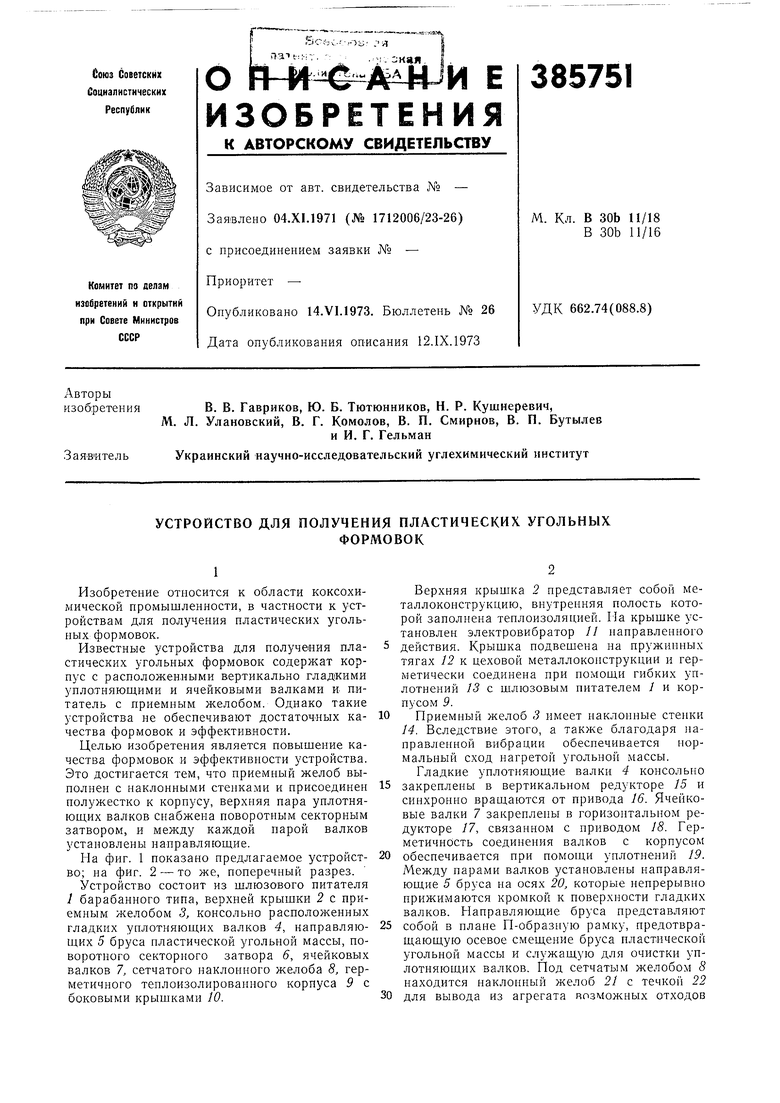

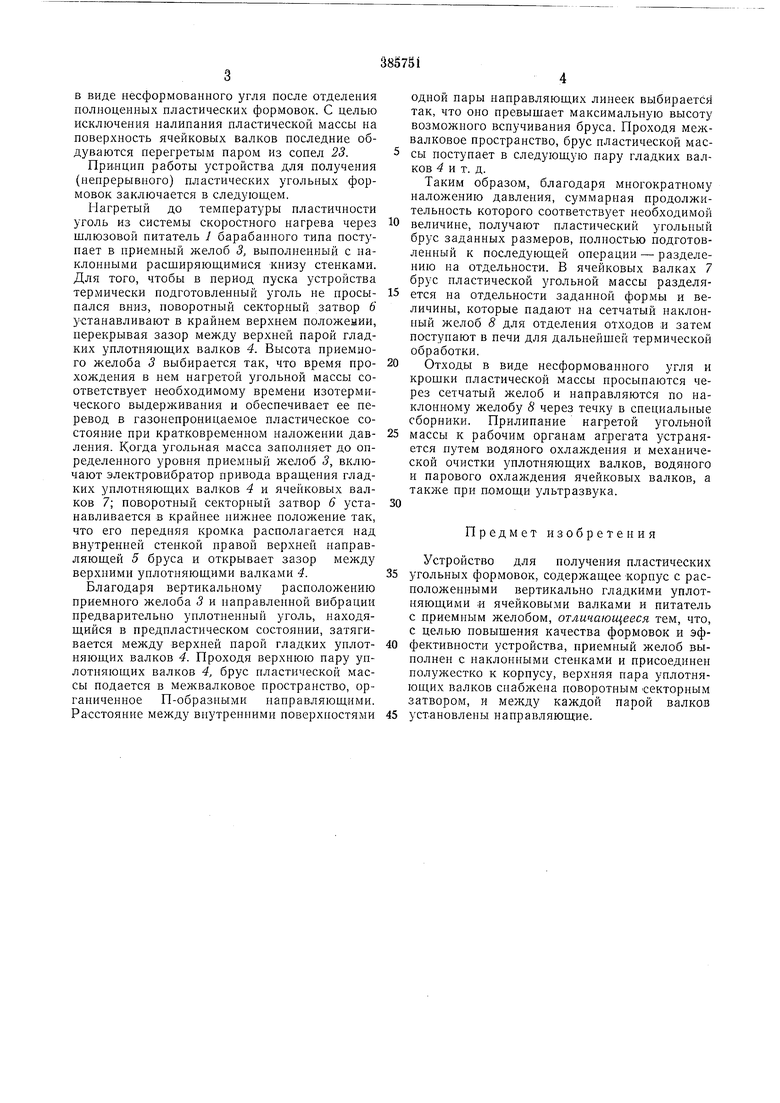

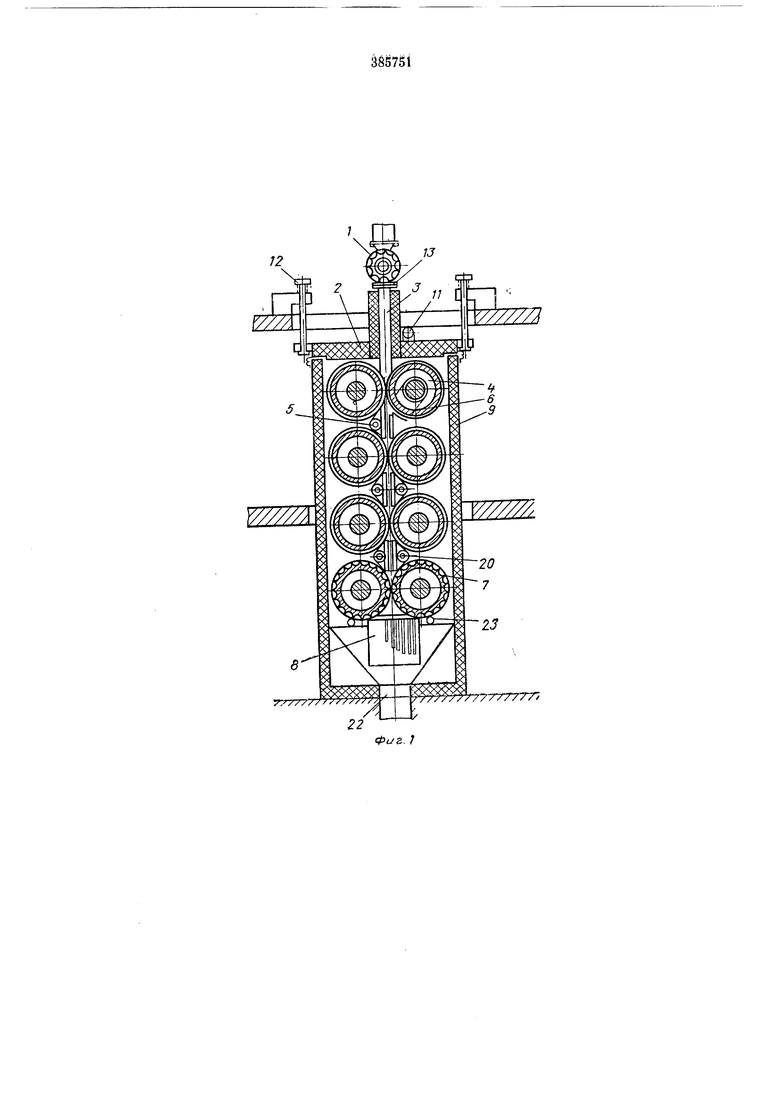

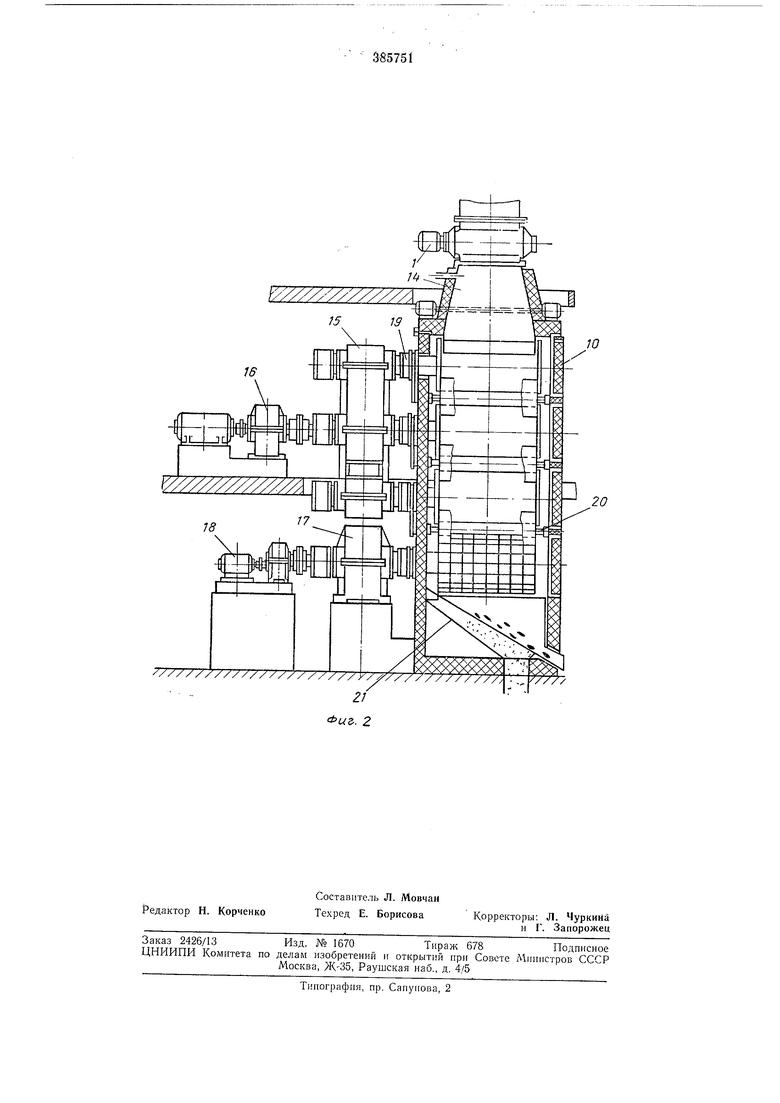

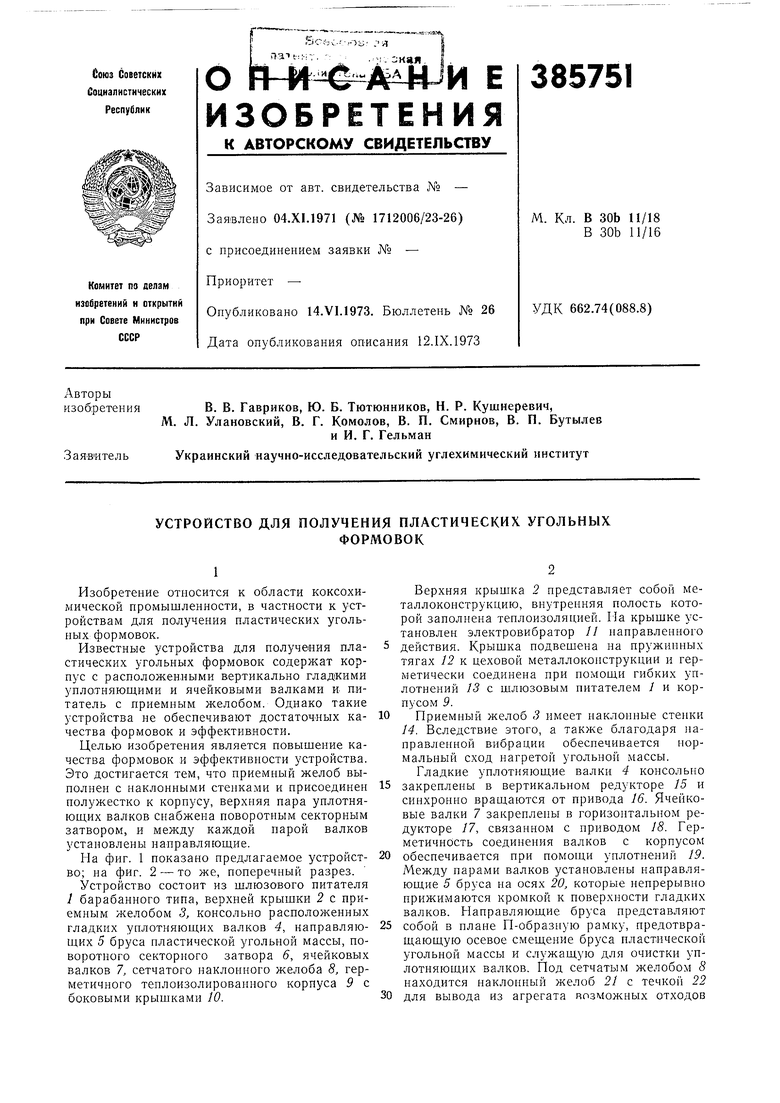

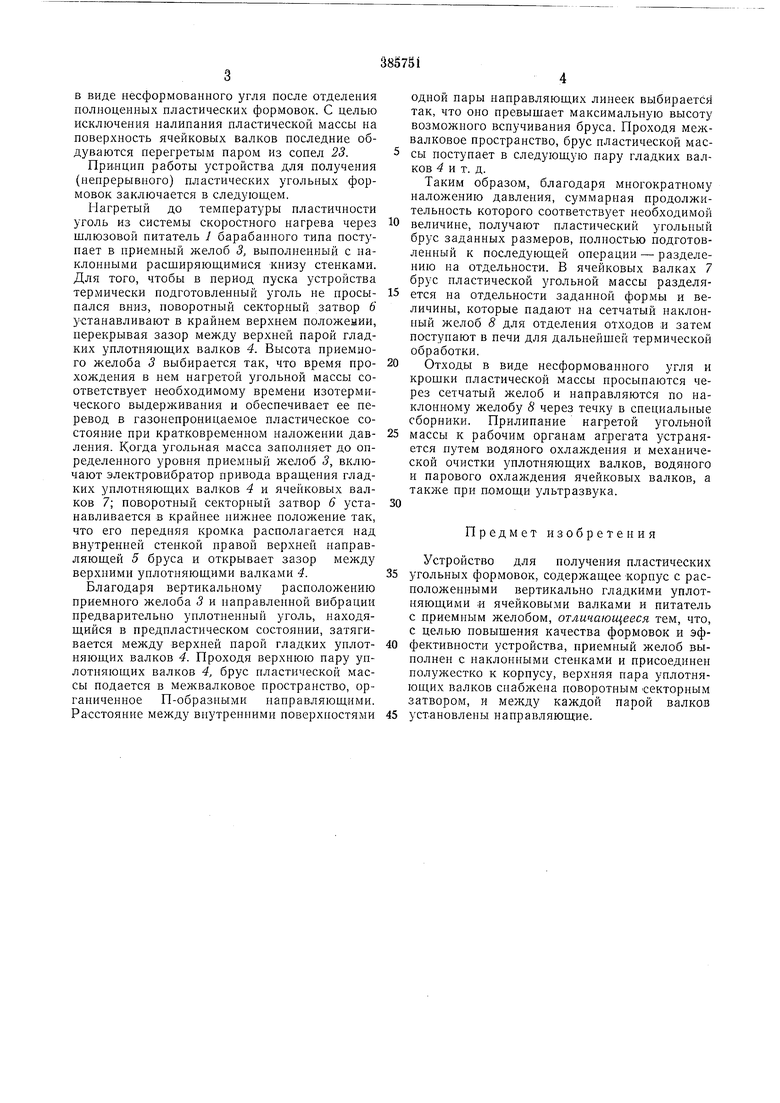

На фиг. 1 показано предлагаемое устройство; на фпг. 2 - то же, поперечный разрез.

Устройство состоит из шлюзового питателя 1 барабанного типа, верхней крышки 2 с приемным желобом 3, консольно расположенных гладких уплотняющих валков 4, направляющих 5 бруса пластической угольной массы, поворотного секторного затвора 6, ячейковых валков 7, сетчатого наклонного желоба 8, герметичного теплоизолированного корпуса 9 с боковыми крышками W.

Верхняя крышка 2 представляет собой металлокопструкцию, внутренняя полость которой заполнена теплоизоляцией. Ма крышке установлен электровибратор 11 нанравленного действия. Крышка подвешена на пружинных тягах 12 к цеховой металлоконструкции и герметически соединена при помощи гибких уплотнений 13 с шлюзовым питателем / и корпусом 9.

Приемный желоб имеет наклонные стенки 14. Вследствие этого, а также благодаря направленной вибрации обеспечивается нормальный сход нагретой угольной массы. Гладкие уплотняющие валки 4 консольно

закреплены в вертикальном редукторе 15 п синхронно вращаются от привода 16. Ячейковые валки 7 закреплены в горизонтальном редукторе 17, связанном с приводом 18. Герметичность соединения валков с корпусом

обеспечивается при помощи уплотнений 19. Между парами валков установлены направляющие 5 бруса на осях 20, которые непрерывно прижимаются кромкой к поверхности гладких валков. Направляющие бруса представляют

собой в плане П-образную рамку, предотвращающую осевое смещение бруса пластической угольной массы и служащую для очистки уплотняющих валков. Под сетчатым желобом 8 находится наклонный желоб 21 с течкой 22

для вывода из агрегата возможных отходов

в виде несформованного угля носле отделения нолноценных нластических формовок. С целью исключения налипания пластической массы на поверхность ячейковых валков последние обдуваются перегретым паром из сопел 23.

Принцип работы устройства для получения (непрерывного) пластических угольных формовок заключается в следующем.

Нагретый до температуры пластичности уголь из системы скоростного нагрева через шлюзовой питатель У барабанного типа поступает в приемный желоб 3, выполненный с наклонными расширяющимися книзу стенками. Для того, чтобы в период пуска устройства термически подготовленный уголь не просыпался вниз, поворотный секторный затвор 6 устанавливают в крайнем верхнем положении, перекрывая зазор между верхней парой гладких уплотняющих валков 4. Высота приемного желоба 3 выбирается так, что время прохождения в нем нагретой угольной массы соответствует необходимому времени изотермического выдерживания и обеспечивает ее перевод в газонепроницаемое пластическое состояние при кратковременном наложении давления. Когда угольная масса заполняет до определенного уровня приемный желоб 3, включают электровибратор привода вращения гладких уплотняющих валков 4 и ячейковых валков 7; поворотный секторный затвор 6 устанавливается в крайнее нижнее положение так, что его передняя кромка располагается над внутренней стенкой нравой верхней направляющей 5 бруса и открывает зазор между верхними унлотняющими валками 4.

Благодаря вертикальному расположению приемного желоба 3 и направленной вибрации предварительно уплотненный уголь, находящийся в предпластическом состоянии, затягивается между верхней парой гладких уплотняющих валков 4. Проходя верхнюво пару уплотняющих валков 4, брус пластической массы подается в мел валковое пространство, органнченное П-образными направляющими. Расстояние между внутренними поверхностями

одной нары направляющих линеек выбирается так, что оно превышает максимальную высоту возможного вспучивания бруса. Проходя межвалковое пространство, брус пластической массы поступает в следующую пару гладких валков 4 и т. д.

Таким образом, благодаря многократному наложению давления, суммарная продолжительность которого соответствует необходимой величине, получают пластический угольный брус заданных размеров, полностью подготовленный к последующей операции - разделению на отдельности. В ячейковых валках 7 брус нластической угольной массы разделяется на отдельности заданной формы и величины, которые падают на сетчатый наклонный желоб 8 для отделения отходов и затем поступают в печи для дальнейшей термической обработки.

Отходы в виде несформованного угля и крошки пластической массы просыпаются через сетчатый желоб и направляются по наклонному желобу 8 через течку в специальные сборники. Прилипание нагретой угольной

массы к рабочим органам агрегата устраняется путем водяного охлаждения и механической очистки уплотняющих валков, водяного и парового охлаждения ячейковых валков, а также при помощи ультразвука.

предмет изобретения

Устройство для получения пластических угольных формовок, содержащее корпус с расположенными вертикально гладкими уплотняющими и ячейковыми валками и питатель с приемным желобом, отличающееся тем, что, с целью повышения качества формовок и эффективпостн устройства, приемный желоб выполнен с наклонными стенками и присоединен полужестко к корпусу, верхняя пара унлотняющих валков снабжена поворотным секторным затвором, и между каждой парой валков установлены направляющие.

;2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования нагретого угля | 1982 |

|

SU1116049A1 |

| Устройство для непрерывного получения формованного металлургического кокса из некоксующихся углей | 1969 |

|

SU292493A1 |

| Установка для моделирования процессов переработки сыпучих материалов на шнековом экструдере | 1984 |

|

SU1219410A1 |

| Горизонтальный пресс для изготовления брикетов из угля и кокса | 1982 |

|

SU1181881A1 |

| ПРЕССФОРМОВОЧНАЯ МАШИНА | 1972 |

|

SU351705A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДОСОДЕРЖАЩИХ ФОРМОВОК (ВАРИАНТЫ) | 2002 |

|

RU2209232C1 |

| КОЛОШНИКОВЫЙ ЗАТВОР ДЛЯ ШАХТНЫХ ПЕЧЕЙ (ВАРИАНТЫ) | 1998 |

|

RU2201456C2 |

| Пресс-формовочная машина | 1989 |

|

SU1722871A1 |

| Способ получения шлаковой пемзы и установка для его осуществления | 1986 |

|

SU1377254A1 |

| Аппарат для замачивания зерна | 1951 |

|

SU94940A1 |

Даты

1973-01-01—Публикация